简单刀具的种类很多,刃磨的部位主要是前、后刀面,其刃磨的方法和步骤基本相同,现简述如下。装夹圆柱铣刀、铲齿铣刀、面铣刀及三面刃铣刀时,均需用心轴紧固。图14-8 刃磨砂轮的修整a)碟形砂轮的修整b)碗形或杯形砂轮的修整4.刃磨平面刀具的刃磨 平面刀具有车刀、刨刀、刀片等,刃磨时可直接将刀具装夹在可倾虎钳上,不需加任何辅助装置即可调整所需位置刃磨各种角度。......

2025-09-29

成形车刀又称样板刀,是一种高生产效率的专用工具,其刃形是根据工件的廓形设计的,主要用于大批量生产,在普通车床、六角车床、半自动及自动车床上加工内外回转体的成形表面。由于大多数成形车刀均按径向进给设计,故又称径向成形车刀。

与普通车刀相比,成形车刀有以下特点:

(1)生产效率高。一把成形车刀相当于多把切削刃形状不同的普通车刀组合在一起同时参加切削。利用成形车刀进行加工,一次进给便可完成零件各表面的加工。

(2)加工质量稳定。成形表面的精度与工人熟练程度无关,主要取决于刀具切削刃的制造精度,所以它可以保证被加工工件表面形状与尺寸精度的一致性和互换性。加工精度可达到IT8~IT10,表面粗糙度可达Ra6.3~3.2μm。

(3)刀具使用寿命长。由于刀具可重磨的次数多,故总的使用寿命比普通车刀长得多。

(4)刃磨简单。刀具磨钝后,只需重磨前刀面,而一般成形车刀的前刀面为平面,所以刃磨很方便。

(5)刀具制造成本高。成形车刀的刃形形状复杂,制造较麻烦,刀具成本较高,故主要用在成批大量生产中。目前在汽车、拖拉机、纺织机械等行业里应用较多。

(6)成形车刀切削刃工作长度较长,进给力大,易引起振动,因此应注意提高工艺系统刚性。

(7)进给速度应较低且均匀,切削刃应光整锋利,浇注切削液应充分等。成形车刀切削速度较低,通常切削碳钢时为20~40m/min。

一、成形车刀的种类和用途

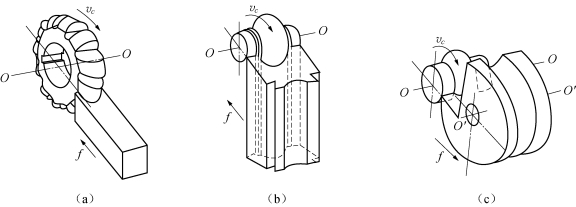

1.按结构和形状可分为平体、棱体和圆体三种成形车刀

1)平体成形车刀

平体成形车刀如图5-15(a)所示,刀具形状和普通车刀相似,结构简单、容易制造、成本低,但可重磨次数不多,使用寿命较短,常用于加工简单的外成形表面,如车螺纹、车圆弧和铲齿等。

2)棱体成形车刀

棱体成形车刀如图5-15(b)所示,刀体呈棱柱形,刀头和刀杆分开制作,利用燕尾榫装夹在刀杆燕尾槽中,可重磨次数比平体成形车刀多,刀体刚性较好,用于加工外成形表面。

3)圆体成形车刀

圆体成形车刀如图5-15(c)所示,刀体是个带孔回转体,并磨出容屑缺口和前刀面,利用刀体内孔与刀杆连接。它允许重磨的次数最多,制造也比棱体成形车刀容易,且可加工零件上的内、外成形表面,所以应用较广。但加工误差较大,加工精度不如前两种成形车刀高。

2.按进给方向可分为径向进给和切向进给成形车刀

1)径向进给成形车刀

如图5-15所示的均为径向进给成形车刀。车削时,整条切削刃沿工件径向同时切入,切削行程短,生产效率高,所以应用广泛。但当切削刃宽度较大时,径向力就会增大,容易引起振动,使加工表面的表面粗糙度增大,故不适用于加工细长和刚性差的工件。(https://www.chuimin.cn)

图5-15 径向进给成形车刀

(a)平体;(b)棱体;(c)圆体

2)径向进给成形车刀

如图5-16所示,车削时,切削刃沿工件加工表面的切线方向切入。由于切削刃相对于工件有较大的倾斜角,所以切削刃是依次先后切入和切出,始终只有一小段切削刃在工作,从而减小了切削力,切削过程比较平稳。但切削行程长,生产率低。径向进给成形车刀适于加工细长、刚性较差且廓形深度差别小的外成形表面。

二、成形车刀的安装

图5-16 切向进给成形车刀

成形车刀的加工精度不仅取决于刀具廓形的设计和制造,而且与刀具的安装有关。安装时应注意以下几点:

(1)刀具装夹必须牢固。

(2)刀刃最外缘点(基准点)应对准工件中心。

(3)棱体成形车刀安装时定位基准平面与圆体成形车刀的轴线应平行于工件的轴心线。

(4)刀具安装后的前角和后角应符合设计所规定的大小。

三、成形车刀的刃磨

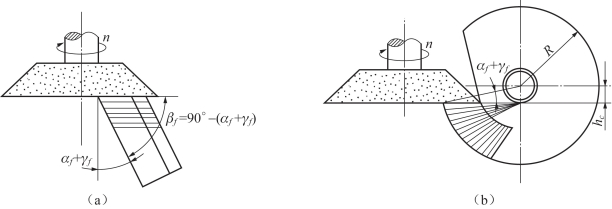

成形车刀用钝后的刃磨,一般是在万能工具磨床上用碗形砂轮沿前刀面进行的。刃磨的基本要求是保持其原始前角和后角不变。

如图5-17所示,刃磨车刀时,使棱体成形车刀的前面与砂轮的工作端面平行;使圆体成形车刀的中心与砂轮的工作端面偏移hc值,hc=Rsin(αf+γf)。

为检验磨出的前刀面位置是否正确,对于棱体成形车刀可测量其楔角βf值,即βf=90°-(αf+γf)值;对于圆体成形车刀可检验它的前面是否与端面上划出的检验圆相切,检验圆是以hc值为半径的圆。

图5-17 成形车刀的刃磨

(a)棱体成形车刀;(b)圆体成形车刀

相关文章

简单刀具的种类很多,刃磨的部位主要是前、后刀面,其刃磨的方法和步骤基本相同,现简述如下。装夹圆柱铣刀、铲齿铣刀、面铣刀及三面刃铣刀时,均需用心轴紧固。图14-8 刃磨砂轮的修整a)碟形砂轮的修整b)碗形或杯形砂轮的修整4.刃磨平面刀具的刃磨 平面刀具有车刀、刨刀、刀片等,刃磨时可直接将刀具装夹在可倾虎钳上,不需加任何辅助装置即可调整所需位置刃磨各种角度。......

2025-09-29

合模时,凡具有用来填充金属或非金属材料、成形金属或非金属材料空间,即带有型腔的模具,称之为型腔模。其成型特点是借助加热和加压,使直接放入型腔内的塑料熔融并固化成型。这种成型方法所用的模具,称为吹塑模。表1-3 型腔模成形特点及简图......

2025-09-29

此外,由于金属护壁板的材料比较薄,需要防止其在自动扶梯运行时产生振动导致噪音,在护壁板与其他部件连接处需要通过压紧条或者采用弹簧夹等结构加以妥善固定。图6-3-2 斜型金属护栏结构图6-3-3 金属护壁板的结构2.扶手盖板金属型护栏的扶手盖板通过其自身特殊结构或者辅助支架固定在扶手支撑柱上,因此无玻璃型护栏的扶手盖板上所具有的卡槽结构。......

2025-09-29

玻璃型护栏组成部件主要有:玻璃护壁板、扶手盖板、扶手带导轨、U形夹紧件、夹紧条、内外盖板、围裙板、外装饰板、照明装置(如有)及其安装件。图6-2-3 玻璃型护栏基本结构1.玻璃护壁板玻璃壁板应采用是钢化玻璃。3)玻璃护壁板应可靠固定,采用防偏移、防脱落的结构。玻璃护壁板的上部由扶手盖板进行固定,下部由下部夹紧装置固定,同时,需要注意夹紧力矩的大小。......

2025-09-29

活动情境观察自行车或摩托车上的链传动。任务要求掌握链传动的结构特点,学会安装链传动。任务引领通过观察与操作回答以下问题:1.链传动由哪些部分组成?图3.25链传动主要类型链传动的种类很多。......

2025-09-29

在选择毛坯成形方法时,既要保证其使用性能要求,又要满足其成本低、质量好、制造方便和生产周期短的要求,应按以下原则来进行。可见毛坯成形方法的选择要适应零件在整个设备中使用性能的要求。因此,在选择毛坯的类型及其具体的成形方法时,应在满足零件使用要求的前提下,将几个可供选择的方案从经济角度进行分析比较,从中选择成本低廉的。......

2025-09-29

如果依靠人工运输,则效率低下,且人工搬运成本较高,因此需要设计电气控制系统控制电动机完成相应的操作。图5-1运料、上料生产线工作示意图任务分析本课题综合了行程开关、时间继电器、正反转和制动等的应用,在生产机械的电气控制领域具有一定的代表性。通过本课题的学习,能够系统地掌握电气控制线路的设计理念、设计思路和设计方法。......

2025-09-29

相关推荐