7)可转位车刀硬质合金刀片用机夹方式固定在刀杆上,当刀刃磨损(钝)后,只需要切换至另一刀刃即可继续切削,有利于缩短换刀和磨刀时间,提高效率,如图2.4所示。图2.4硬质合金可转位车刀1—刀杆;2—压块;3—刀片;4—垫片车刀材料为满足切削性能,车刀切削部分的材料必须具有高硬度、高耐磨性以及足够的强度和韧性等特性。常用的车刀材料有高速钢、硬质合金、陶瓷及金刚石等。......

2023-06-27

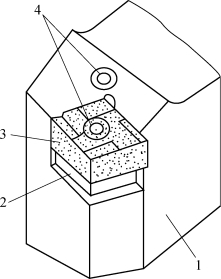

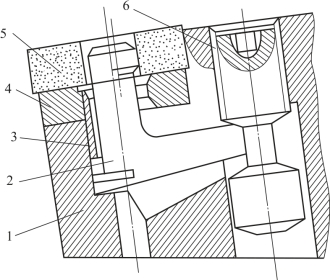

可转位车刀是使用可转位硬质合金刀片的机夹车刀,如图5-9所示,刀垫2和刀片3套装在刀杆1的夹固元件4上,由该元件将刀片压向支撑面而紧固。车刀的前后角靠刀片在刀杆槽中安装后获得。

图5-9 可转位车刀的组成

1—刀杆;2—刀垫;3—刀片;4—夹固元件

可转位刀片和焊接式车刀的刀片不同,它是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨),刀片为多边形,每条边都可作为切削刃。当一条切削刃用钝后,松开加紧装置,将刀片转为调换到另一条切削刃,夹紧后即可继续切削,直到刀片上所有切削刃都用钝后才能更换刀片。

可转位车刀除了具有焊接式和机夹式车刀的优点外,还具有无须刃磨、可转位和更换切削刃简捷、几何参数稳定等特点,完全避免了因焊接和刃磨引起的热效应和热裂纹。其几何参数完全由刀片和刀杆上的刀槽保证,不受工人技术水平的影响,因此切削性能稳定,切削效率高,有利于合理使用硬质合金和新型复合材料及刀片和刀杆的专业化生产等,很适合现代化生产要求。实践证明,可转位车刀比焊接车刀可提高效率0.5~1倍。一把可转位车刀刀杆可使用80~200个刀片,刀杆材料消耗仅为焊接车刀的3%~5%。由于无须重磨,可采用涂层刀片,故对数控车床更为有利,并为世界各国广泛采用,是刀具发展的重要方向。可转位车刀的应用与日俱增,但由于刃形与几何参数受到刀具结构和工艺限制,它还不能完全取代焊接式车刀和机夹式车刀。

一、可转位刀片

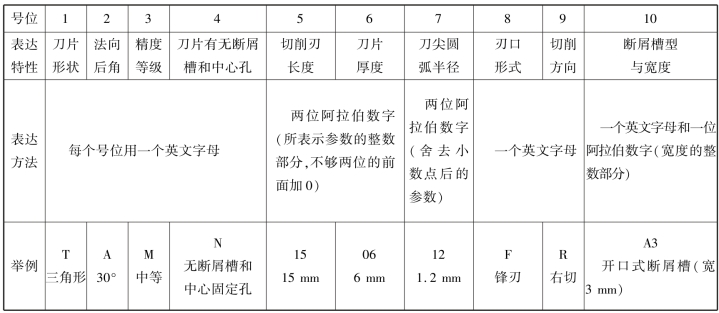

可转位刀片的型号由代表一定意义的字母和数字代号按一定顺序排列所组成,共有十个号位,每个号位的含义如表5-4所示。任一刀片都必须标记前七个号位,后三个号位在必要时才使用。

表5-4 可转位刀片的型号与表达特性

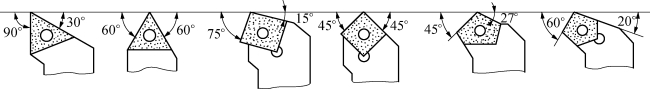

可转位刀片的外形有正三角形、正方形、正五边形、菱形和圆形等,常用刀片为三角形和正方形,如图5-10所示。刀片又分为带孔无后角和不带孔有后角两种形式,其中孔是夹持刀片用的。若刀片有后角,则在刀片装入刀槽时就不需要安装后角;若刀片无后角,则在刀片装入刀槽时就需要将刀片安装出一定的后角。

图5-10 可转位刀片形状

车削用刀片的精度等级可分为精密级(G)、中等级(M)和普通级(U)。可转为刀片的形状、尺寸、精度、结构等均已标准化(GB2079—1987),设计时的一些代号、有关参数以及断屑槽形状和参数可查阅有关设计手册进行选取。

二、几种典型的夹紧结构

可转位吃刀夹紧机构的选择和设计是否合理,将直接影响其使用效果。应当力求刀片转位和更换新片简便迅速,转位后重复定位精度高,结构简单,夹固牢靠,夹紧元件制造工艺性良好,且尽量不外露,以免妨碍切屑流出。

可转位车刀与机夹式车刀虽同属机械夹固方式,但它多利用刀片上的孔进行夹固,因此夹紧机构有其独特之处。最具代表性的夹紧机构有下面四种。

1.偏心式

它是利用螺钉上端部的一个偏心销将刀片夹紧在刀杆上,如图5-11所示。该结构靠偏心夹紧,靠螺钉自锁,结构简单,操作方便,但不能双边定位。由于偏心量较小,故要求刀片制造精度高;偏心量太大时则又在切削力冲击下容易使刀片松动,故偏心式夹紧机构适用于连续平稳切削场合。

图5-11 偏心式夹紧机构

1—刀杆;2—螺纹偏心销;3—刀垫;4—刀片

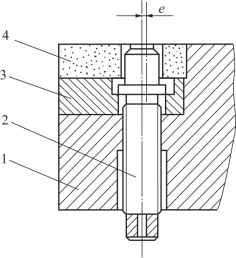

2.杠杆式

应用杠杆原理对刀片进行夹紧。当旋转螺钉时,通过杠杆产生的夹紧力将刀片定位夹紧在刀槽侧面上;旋出螺钉时刀片松开,半圆筒形弹簧刀片可保持刀垫不动,如图5-12所示。该结构的特点是:定位精度高,夹固牢靠,受力合理,使用方便,但工艺性较差,适合于专业工具厂大批量的生产。

图5-12 杠杆式夹紧机构

1—刀杆;2—杠杆;3—弹簧套;4—刀垫;5—刀片;6—压紧螺钉

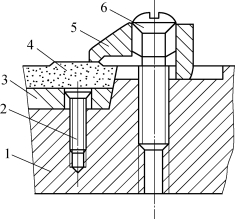

3.楔块式

该结构是把刀片通过内孔定位在刀杆刀片槽的销轴上,由压紧螺钉下压带有斜面的楔块,使其一面紧靠在刀杆的凸台上,另一面将刀片推往刀片中间孔的圆柱销上,将刀片压紧,如图5-13所示。该结构简单易操作,且定位精度较低,夹紧力与切削力相反。

4.上压式

与机夹式车刀一样,也有上压式夹紧机构,其工作原理也相同,如图5-14所示。这种结构主要用于夹紧带后角及中间无孔的刀片。

图5-13 楔块式夹紧机构

1—楔块;2—刀片;3—圆柱销;4—刀垫;5—弹簧垫圈;6—压紧螺钉;7—刀杆

图5-14 上压式夹紧机构

1—刀杆;2,6—螺钉;3—刀垫;4—刀片;5—压板

有关金属切削加工与刀具(第2版)的文章

7)可转位车刀硬质合金刀片用机夹方式固定在刀杆上,当刀刃磨损(钝)后,只需要切换至另一刀刃即可继续切削,有利于缩短换刀和磨刀时间,提高效率,如图2.4所示。图2.4硬质合金可转位车刀1—刀杆;2—压块;3—刀片;4—垫片车刀材料为满足切削性能,车刀切削部分的材料必须具有高硬度、高耐磨性以及足够的强度和韧性等特性。常用的车刀材料有高速钢、硬质合金、陶瓷及金刚石等。......

2023-06-27

可转换公司债券在自愿申请转股期内,债券交易不停市。可转换公司债券上市交易期间,未转换的可转换公司债券数量少于30000万元时,交易所将立即予以公告,并于3个交易日后停止其交易。可转换公司债券在停止交易后、转换期结束前,持有人仍然可以依据约定的条件申请转股。转债发行人因增发新股、配股、分红派息而调整转股价格时,交易所将停止该可转换公司债券转股流程。......

2023-08-12

图6-22 单序列顺序功能图的置位复位法实现由图6-14可知,上电运行或者M0.3步为活动步且满足转换条件I0.3时都将使M0.0步变为活动步,且将M0.3步变为不活动步,采用置位复位法编写的梯形图程序如图6-22的“程序段2”所示。图6-23 选择序列的置位复位法实现图6-24 并列选择序列的置位复位法实现......

2023-06-15

以切槽刀为例讲解车刀几何参数的选择。阶梯轴材料为45钢,选择刀头材料为高速钢,采用焊接式结构。一般切断刀的主切削刃较窄、刀头较长,所以强度较差。副后角:切断刀有两个对称的、起减少摩擦作用的副后角,一般取1°~2°。......

2023-07-01

究其原因,主要是在新课改中的课堂教学中没有完全转位。新课程改革强调一种互动的师生关系,即“学生倾听教师”转位“教师倾听学生”。在探究式教学中,并非只有好学生才有能力开展探究,应该给每个学生参与探究的机会。其次,探究式教学中,我们不仅采用个体探究,更应该合作探究或大班集体探究,可利用学生集思广益、思维互补、思路开朗、分析透彻、各抒己见的特点,使获得的概念更清楚、结论更准确。......

2023-08-01

实操目的1.通过观察,认知和区分3种开关的外观。实操内容及步骤1.从外观上区分3种开关;2.认知3种开关的主要参数;3.分别拆、装3种开关,进一步熟悉其内部结构,加深对其动作原理的理解;4.逐步掌握3种开关的正确接线及其使用方法;5.实操结束后,要进行归纳总结,写出实操报告。......

2023-06-15

③掌握常用车刀的安装方法。刃磨高速钢车刀时,选用氧化铝砂轮片(白色);刃磨硬质合金刀片时,选用碳化硅砂轮片(绿色)。通常车刀的前刀面无明显磨损,应尽量少磨,主要是磨后刀面。车刀在砂轮机上刃磨后,还需用油石研磨。②握稳车刀,轻触砂轮片,待接触平稳后适当施加压力,慢慢、平稳地移动车刀。④随时检查车刀的主要刃磨角度,如不准确,应及时修正。......

2023-06-27

汽车腻子是一种粘稠物质,主要由体质颜料、催干剂、溶剂组成,用在已涂底漆的物体表面,用以填平汽车车壳及部件表面凹坑、焊缝及擦伤等缺陷,通过一层层涂刮及打磨直至形成平整光滑的表面。表5-5 常用自制油性腻子配方表5-5中的锌钡白、红灰底漆以及铅、锰等催干剂在实际使用中可适当增加,有利于施工中帮助干燥,提高工效,便于刮磨。......

2023-09-29

相关推荐