建筑钢结构厚板焊接技术得到了很大发展,是一项方兴未艾的实用技术。国家体育场钢结构焊接工程采用了同原建筑钢结构焊接工程不完全一致的组合工艺,提高了焊接效率,保证了焊接质量,为厚板焊接技术提供了有益的借鉴经验。国家体育场“鸟巢”钢结构焊接工程高强厚钢板全部采用了多层多道错位焊接技术。......

2023-07-02

焊接式车刀是由一定形状的刀片和刀杆通过钎焊连接而成。一般刀片选用硬质合金,刀杆用碳素结构钢(45钢)制作。

硬质合金焊接车刀优点是结构简单,制造方便,可以根据需要进行刃磨,使用灵活,刀具刚性好,硬质合金利用较充分,故使用较为广泛。

硬质合金焊接车刀的主要缺点是,其切削性能主要取决于工人刃磨的技术水平,与现代化生产不相适应。此外,刀杆不能重复使用,当刀片磨完或崩坏后,刀杆也随之报废,成浪费。在制造工艺上,由于硬质合金刀片和刀杆材料的线膨胀系数不同,焊接时易产生热应力,当焊接工艺不合理时易导致硬质合金产生裂纹。另外,还可能出现刃磨热应力和裂纹等。

焊接车刀的质量取决于刀片的选择、刀杆和刀槽的形状和尺寸、焊接工艺和刃磨质量等。

一、硬质合金焊接刀片的选择

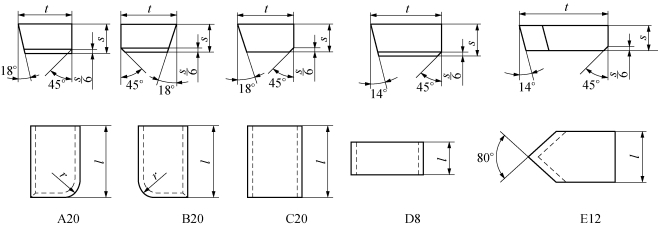

硬质合金刀片除正确选择材料的牌号以外,还应合理选择刀片的型号。我国目前采用的硬质合金焊接刀片分为A、B、C、D、E五类,刀片型号由一个字母和一个或两个数字组成。字母表示刀片形状,后面的数字表示刀片的主要尺寸。

常用硬质合金刀片型号如图5-4所示和见表5-2。

图5-4 常用硬质合金刀片型号

表5-2 常用硬质合金刀片型号

选择刀片型号时,刀片形状主要根据车刀用途和主偏角来选择。刀片长度l尺寸主要根据背吃刀量和主偏角决定。外圆车刀一般应使参加工作的切削刃长度不超过刀片长度的60%~70%,刀片宽度t在切削空间允许时可选择较宽,以增大支承面和重磨次数。刀片厚度s主要取决于切削力的大小,切削力越大,刀片厚度s须相应增大。对于切断刀和切槽刀用的刀片宽度t,应根据槽宽或切断刀宽度来选取。切断刀宽可按t=0.6![]() 估算(dw为工件直径)。

估算(dw为工件直径)。

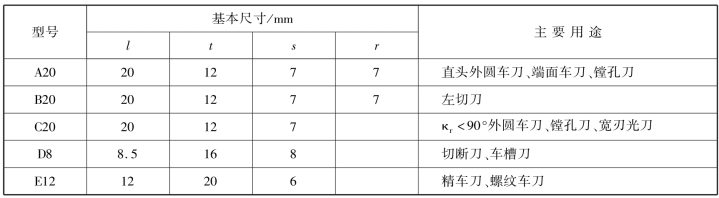

二、刀槽形状的选择

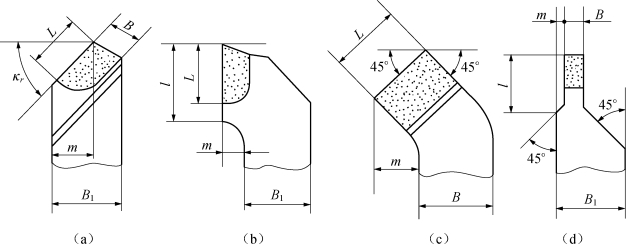

刀杆上应根据采用的刀片形状和尺寸开出刀槽(图5-5)。开口槽制造简单,但焊接面积小,适用于C型刀片,有时也用D型。半封闭槽焊接后刀片牢固,但制造复杂,只能用立铣刀单件加工,适用于A、B型刀片。封闭槽能增加焊接面积,制造困难,适合于E型刀片。切口槽用于车槽、切断刀。可使刀片焊接牢固,但制造复杂,适用于D型刀片。刀槽的尺寸可查有关手册或按刀片配制。

图5-5 刀槽形式

(a)开口槽;(b)半封闭槽;(c)封闭槽;(d)切口槽

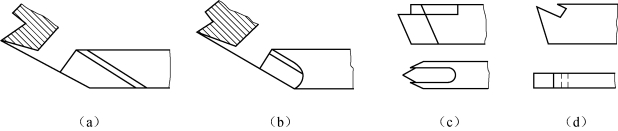

三、车刀刀杆与刀头形状和尺寸

焊接车刀刀杆常用中碳钢制造,截面有矩形、方形和圆形三种。普通车床多采用矩形截面。当切削力较大时(尤其是进给力较大时),可采用方形截面。圆形刀杆多用于内孔车刀。矩形和正方形刀杆的截面尺寸,一般可按机床中心高查表选取,见表5-3。刀杆长度可按刀杆高度H的6倍左右估算,并选用标准尺寸系列,如100mm、125mm、150mm、175mm等。切断车刀工作部分的长度需大于工件的半径。内孔车刀的刀杆长度需大于工件孔深。

表5-3 常用车刀刀杆截面尺寸

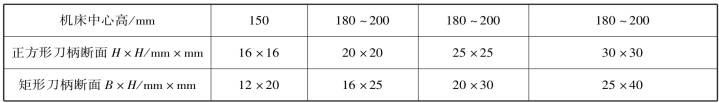

刀头形状可分为直头和偏头两种,如图5-6所示。直头结构简单,制造方便;偏头通用性好,能车外圆和端面。刀头结构尺寸见尺寸相关手册。

图5-6 常用焊接式车刀

(a)直头外圆车刀;(b)90°偏头外圆车刀;(c)45°偏头车刀;(d)切断车刀

有关金属切削加工与刀具(第2版)的文章

建筑钢结构厚板焊接技术得到了很大发展,是一项方兴未艾的实用技术。国家体育场钢结构焊接工程采用了同原建筑钢结构焊接工程不完全一致的组合工艺,提高了焊接效率,保证了焊接质量,为厚板焊接技术提供了有益的借鉴经验。国家体育场“鸟巢”钢结构焊接工程高强厚钢板全部采用了多层多道错位焊接技术。......

2023-07-02

目前主流的RTL级功能仿真工具包括Mentor公司的Modelsim、SYNOPSYS公司的VCS、Cadence公司的NC-Verilog、Altera公司的Quartus II和Xilinx公司的ISim。Modelsim在RTL级功能仿真领域,Mentor公司的Modelsim是业界应用最为广泛的HDL语言仿真软件,它能提供友好的仿真环境,是单内核支持VHDL和Verilog混合仿真的仿真器。VCS具有高性能、大规模和高精度的特点,适用于从行为级、RTL到流片等各个设计阶段。......

2023-06-26

贯标工作机关的任务是策划和领导贯标工作,包括制定质量方针和质量目标、依据《标准》要素,分配部门的质量职责,审核体系文件,协调处理体系运行中的问题。质量管理工作主管部门协助管理者代表根据贯标工作机构决策,具体组织落实质量管理体系的建立和运行。......

2023-06-15

图2-24 常用电烙铁的实物外形1.电烙铁电烙铁是手工焊接、补焊、代换元器件时最常用工具之一。而且由于其携带方便、价格低廉,是目前应用最广泛的手工焊接工具;恒温式电烙铁可以通过电控(或磁控)的方式准确地控制焊接温度,因此常应用于对焊接质量要求较高的场合;吸锡式电烙铁则将吸锡器与电烙铁的功能合二为一,非常便于在拆焊焊接的环境使用。此外,根据焊接产品的要求,还有防静电式和自动送锡式等特殊电烙铁。......

2023-06-22

数控车床主要使用机夹可转位车刀。下面介绍数控车床用机夹可转位车刀的编号方法及特点。表1-2 可转位外圆车刀型号编制品种规格的选用可转位车刀的品种主要有外圆、端面、外圆仿形、外圆端面四种,使用范围大致与名称相似,但也可灵活应用。优先选用圆柄车刀,如在卧式车床上因受四方刀架的限制,可增加辅具后再使用。......

2023-06-26

图4-26感应式电烙铁结构示意图这种烙铁的特点是加热速度快,一般通电几秒钟,即可以达到焊接温度。它的手柄上带有电源开关,工作时只需要按下开关几秒钟即可进行焊接,特别适合于断续工作的使用。常用的拆焊工具有吸锡器和两用电烙铁。吸锡器是常用的拆焊工具,使用方便,价格适中。其中,圆斜面式是市售烙铁头的一般形式,适用于在单面板上焊接不......

2023-10-23

实践证明,可转位车刀比焊接车刀可提高效率0.5~1倍。一把可转位车刀刀杆可使用80~200个刀片,刀杆材料消耗仅为焊接车刀的3%~5%。可转位车刀的应用与日俱增,但由于刃形与几何参数受到刀具结构和工艺限制,它还不能完全取代焊接式车刀和机夹式车刀。可转位车刀与机夹式车刀虽同属机械夹固方式,但它多利用刀片上的孔进行夹固,因此夹紧机构有其独特之处。......

2023-07-01

相关推荐