我国在金属切削加工数值模拟方面起步较晚,但取得了一定的研究成果。......

2023-06-27

材料切削加工的难易程度称为材料的切削加工性。良好的切削加工性一般包括:在相同切削条件下刀具具有较高的耐用度;在相同切削条件下,切削力、切削功率较小,切削温度较低;加工时,容易获得良好的表面质量;容易控制切屑的形状,容易断屑。材料切削加工性的好坏,对于顺利完成切削加工任务,保证工件的加工质量意义重大。

材料的切削加工性不仅是一项重要的工艺性能指标,而且是材料多种性能的综合评价指标。材料的切削加工性不仅可以根据不同情况从不同方面进行评定,而且也是可以改变的。

一、切削加工性评定的主要指标

工件材料切削加工性可以从多方面进行评定。不同加工情况,可采用不同的指标衡量。粗加工时,通常采用刀具耐用度指标;精加工时,通常采用加工表面质量指标。

在刀具耐用度指标中以相对切削加工性(用Kr表示)使用最为方便。根据Kr的大小可方便地判断出材料加工的难易程度。以45钢(170~229HBS,σb=0.637GPa)的V60为基准,记作(V60)j,其他材料V60与之的比值即为相对切削加工性,用Kr表示,即:

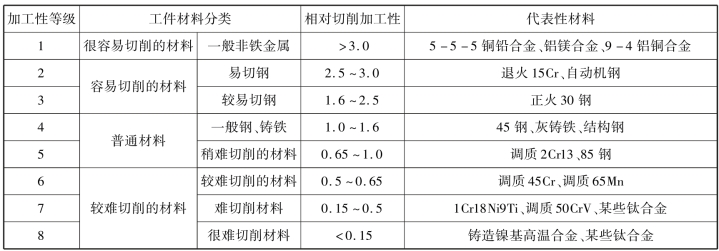

常用工件材料的Kr见表4-4。Kr越大,材料加工性越好。从表4-4中可以看出,当Kr>1时该材料比45钢易切削;反之,该材料比45钢难切削,例如,正火30钢就比45钢易切削。一般把Kr≤0.5的材料称为难加工材料,例如,高锰钢、不锈钢等。

其他指标有加工表面质量指标、切屑控制难易指标、切削温度、切削力、切削功率指标。加工表面质量指标是在相同加工条件下,比较加工后的表面质量(如表面粗糙度等)来判定切削加工性的好坏。加工表面质量越好,加工性越好。切屑控制难易指标是从切屑形状及断屑难易与否来判断材料加工性的好坏。切削温度、切削力、切削功率指标是根据切削加工时产生的切削温度的高低、切削力的大小、功率消耗的多少来评判材料加工性,这些数值越大,说明材料加工性越差。

表4-4 相对切削加工性及其分级

二、切削加工性的影响因素

材料的物理力学性能、化学成分、金相组织是影响材料切削加工性的主要因素。

1.材料的物理力学性能

就材料物理力学性能而言,材料的强度、硬度越高,切削时抗力越大,切削温度越高,刀具磨损越快,切削加工性越差;强度相同,塑性、韧性越好的材料,切削变形越大,切削力越大,切削温度越高,并且不易断屑,故切削加工性越差。材料的线膨胀系数越大、导热系数越小,加工性也越差。

2.化学成分

就材料化学成分而言,增加钢的含碳量,强度、硬度提高,塑性、韧性下降。显然,低碳钢切削时变形大,不易获得高的加工表面;高碳钢切削抗力太大,切削困难;中碳钢介于两者之间,有较好的切削加工性。增加合金元素会改变钢的切削加工性,例如,锰、硅、镍、铬等都能提高钢的强度和硬度。石墨的含量、形状、大小影响着灰铸铁的切削加工性,促进石墨化的元素能改善铸铁的切削加工性,例如,碳、硅、铝、铜、镍等;阻碍石墨化的元素能降低铸铁的切削加工性,例如,锰、磷、硫、铬、钒等。

3.金相组织

就材料的金相组织而言,钢中的珠光体有较好的切削加工性,铁素体和渗碳体则较差;托氏体和索氏体组织在精加工时能获得质量较好的加工表面,但必须适当降低切削速度;奥氏体和马氏体切削加工性很差。

三、材料切削加工性的改善

1.进行适当的热处理

一般说来,将工件材料进行适当的热处理是改善材料切削加工性的主要措施。

对于性质很软、塑性很高的低碳钢,加工时不易断屑、容易硬化。往往采用正火的办法,提高其强度和硬度,从而改善其切削加工性。对于硬度很高的高碳工具钢,加工时刀具极易磨损。可以采用球化退火的办法,降低其硬度,从而改善其切削加工性。

2.改变加工条件

合理选择刀具材料、刀具几何参数、切削用量也是改善材料切削加工性的有效措施。

对于铝及铝合金等易切削材料,为了减小积屑瘤和加工硬化等对已加工表面质量带来的不利影响,通常选用大前角刀具和高的切削速度,并尽量把刀磨得锋利、光整。对于不锈钢材料,为了克服其容易加工硬化、导热性差、切削温度高、不易断屑等突出问题,通常采用韧性好的K类硬质合金刀片、选用较大的前角和小的主偏角、采用较大的进给量等。

3.采用新技术

采用新的切削加工技术也是解决某些难加工材料切削问题的有效措施。

这些新加工技术是加热切削、低温切削、振动切削等。例如,对耐热合金、淬硬钢、不锈钢等难加工材料进行加热切削,通过切削区中材料温度的增高,降低材料的抗剪切强度,减小接触面间的摩擦系数,可减小切削力。另外,加热切削能减小冲击振动,使切削过程平稳,从而提高了刀具的使用寿命。

总之,确定了材料的切削加工性能,对合理选择刀具材料、刀具几何参数、切削用量以及改善材料切削加工性提供了重要依据。

有关金属切削加工与刀具(第2版)的文章

金属及合金粉末是指除自熔性合金粉末之外的所有热喷涂用金属及合金粉末,是制备热喷涂涂层的一类重要涂层材料。热喷涂用粉末材料的主要特性如下:1)粉末形状。热喷涂粉末必须具有良好的流动性,以利于连续、均匀、流畅地送入喷射焰流中。球形粉末的流动性最好,因此热喷涂粉末形貌最好呈球形或近似球形。粉末材料有着极大的表面积。喷涂之前应对粉末进行适当烘烤。采用等离子喷涂、粉末火焰喷涂可制备磁头涂层。......

2023-06-18

下面分别介绍国内外对难加工材料切削加工的研究现状。新切削加工方法的研究 为了解决难加工材料的加工问题,除改进传统的切削加工方法之外,还研究了一些新的切削加工方法,如高速切削、激光辅助切削和振动切削等。......

2023-06-27

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2023-06-25

在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

根据加工的具体情况不同,工件在机床上装夹一般有三种方式:直接找正装夹、划线找正装夹和用夹具装夹。图2-5所示的钻模是专用夹具的一个例子,从图中可以看出,工件以其内孔套在夹具定位销上,用螺母和压板夹紧工件,钻头通过钻套引导,在工件上钻出孔来。图2-5 用夹具装夹工件1—夹具体 2—定位销 3—钻套 4—工件......

2023-06-26

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2023-06-26

相关推荐