切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。(二)积屑瘤在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。......

2025-09-29

表面粗糙度是指已加工表面微观不平程度的平均值,是一种微观几何形状误差。经切削加工形成的已加工表面的表面粗糙度,一般可看成由理论粗糙度和实际粗糙度叠加而成。

1.理论粗糙度

这是刀具几何形状和切削运动引起的表面不平度。生产中,如果条件比较理想,加工后表面实际粗糙度接近于理论粗糙度。

刀具几何形状和切削运动对表面粗糙度的影响主要是通过刀具的主偏角、副偏角、刀尖圆弧半径r以及进给量对切削后工件上的残留层高度来体现的。主偏角、副偏角、进给量越小,表面粗糙度越小;刀尖圆弧半径r越大,表面粗糙度越小。

如图3-8所示,用尖头刀加工时,残留层的最大高度Rz为

相应的轮廓算术平均偏差Ra为

![]()

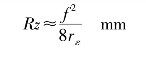

用圆头刀加工时,残留层的最大高度Rz为

图3-8 残留面积

2.实际粗糙度

实际粗糙度是在理论粗糙度上叠加着非正常因素,例如积屑瘤、鳞刺、刀具磨痕和切削振纹等附着物和痕迹,因此,增大了残留面积的高度值。

1)积屑瘤和鳞刺的影响

黏附在刀刃上的积屑瘤顶端切入加工表面后使已加工表面粗糙不平。在已加工表面上垂直于切削速度方向会产生凸出的鳞片状毛刺,通常称作鳞刺,如图3-9所示。一般在对塑性材料进行车、刨、拉、攻螺纹、插齿和滚齿加工,并选用较低速度、较大进给量时,在产生严重摩擦和挤压情况下易生成鳞刺。鳞刺会使已加工表面的表面粗糙度严重恶化。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-9 鳞刺现象

2)刀具磨损的影响

当刀具后面或刀尖处产生微崩时,它会对加工表面产生摩擦,使已加工表面上形成不均匀的划痕;刃磨切削刃口留下的毛刺、微小裂口或细微崩刃,这些缺陷均会反映在已加工表面上形成较均匀的沟痕。

3)振动的影响(图3-10)

切削时工艺系统的振动,不仅会明显加大工件表面粗糙度、降低加工表面质量,严重时还会影响机床精度和损坏刀具。

图3-10 振纹

3.减小表面粗糙度的途径

要提高已加工表面质量,降低表面粗糙度,往往需从刀具和切削用量方面考虑。

在实际切削过程中,有很多因素会影响到工件表面粗糙度,如机床精度的高低、工件材料切削加工性能的好坏、刀具几何形状的合理与否、切削用量的选择合理与否,甚至包括刀具的刃磨质量、切削液的正确选用等。

1)刀具几何形状方面

由以上分析不难看出,要减小表面粗糙度,可采用较大的刀尖圆弧半径(圆头刀)、较小的主偏角或副偏角,甚至磨出修光刃。需要注意的是,主偏角的减小会引起背向力Fp的增大,甚至会引起加工中的振动。刀尖圆弧半径的增大或过长的修光刃同样也有这个问题。

2)切削用量方面

在同样的加工条件下,采用不同的切削用量所获得的工件表面粗糙度有很大的不同。切削用量三要素中,进给量对表面粗糙度影响最大,进给量越小,残留层高度越低,表面粗糙度越小。

但应注意进给量不能过小,否则由于切削厚度过小刀刃将无法切入工件,造成刀具与工件的强烈挤压与摩擦。

若要求加大进给量,同时又要求获得较小的表面粗糙度值,则刀具必须磨有修光刃,使副偏角为0°。但应注意此时的进给量不能过大,否则太宽的修光刃会引起振动,反而会降低表面粗糙程度。

相关文章

切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。(二)积屑瘤在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。......

2025-09-29

因此只有选择合适的后角数值,才能获得较高的刀具寿命。副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。......

2025-09-29

另外,表面粗糙度的测试值与计算值的相对误差也在10%的允许范围内,见图7-3b。上述分析表明回归方程与实测值拟合得较好。取切削深度ap=0.4mm,进给量f=0.2mm/r,加工表面的表面粗糙度与切削速度、刀尖半径的特征曲面和等值线图分别见图7-5a、b。因此,在机床、工艺系统刚性较好的条件下,可以选用稍大的刀尖半径和较大的切削速度,使工件得到较低的表面粗糙度。......

2025-09-29

切削时,使被加工材料发生变形成为切屑所需的力称为切削力。进给力是总切削力F 在进给运动方向上的分力,车削外圆时与主轴轴线方向一致,又称轴向力。总切削力F 与三个分力Fc、Ff、Fp 的关系为2.切削力、切削功率的计算切削力的计算。主偏角对切削力的影响主要是通过切削厚度和刀尖圆弧曲线长度的变化来影响变形,从而影响切削力的。刀具、工件材料之间的摩擦系数因影响摩擦力而影响切削力的大小。......

2025-09-29

刀具在工作状态下的切削角度,称为刀具的工作角度。或者使用可转角度刀架将刀具倾斜一个μ 角安装,使左右两侧刃工作前后角相同。车削时刀具的安装常会出现刀刃安装高于或低于工件回转中心的情况,如图2-12所示,此时工作基面、工作切削平面相对于标注参考系产生θ 角的偏转,将引起工作前角和工作后角的变化,即γoe=γo ±θ,αoe=αoθ。......

2025-09-29

与普通切削加工不同的是,磨粒切削刃的几何形状不确定。图2-31磨粒的磨削过程滑擦阶段。该阶段磨粒与工件间的挤压摩擦加剧,磨削热显著增加,表示磨削进入刻划阶段。在磨削过程中产生的高温作用下,切屑熔化可成为球状或灰烬形态,如图2-32和图2-32所示。磨削温度高,磨削点温度可达1 000 ℃以上,因此,要充分使用切削液。......

2025-09-29

国家标准规定表面粗糙度的参数有两个高度参数和两个附加参数。图3-40 轮廓的最大高度高度参数是表面粗糙度的基本参数,但仅有高度参数还不能完全反映出零件表面粗糙度的特性。所以,当高度参数不能满足零件表面粗糙度要求时,可根据需要选择附加参数。另外,轮廓支承长度率与表面粗糙度的形状有关,它影响表面的耐磨程度。......

2025-09-29

相关推荐