大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。根据切削实验时制作的金属切削层变形图片,可绘制出如图2-14所示的金属切削过程中的滑移线和流线示意图。流线表明被切削金属中的某一点在切削过程中流动的轨迹。第三变形区内的摩擦与变形情况,直接影响着已加工表面的质量。......

2023-06-29

有些人认为金属的切削过程就像斧子劈木头一样,由于刀刃楔入的作用使切屑离开工件,这种看法是不对的。如果我们仔细观察一下,就会发现两者的过程及结果截然不同。在用斧子劈木头时,通常木头总是按照劈的方向顺着纹理裂成两片,在长度与厚度方向上基本不产生变形,劈开的两片木头仍能合成一块。而金属材料的切削过程却不一样,例如在刨床上切削钢类工件,只要将刨下来的切屑量一量,就会发现它的长度减短、厚度增厚;同时切屑呈卷曲状,一面光滑,另一面则毛松松地裂开,这说明金属在切削过程中实际上并不是真正被简单地切下来的,而是在刀刃的切割和前刀面的推挤作用下,经过一系列复杂的变形过程,使被切削层成为切屑而离开工件的。

1.切削时的三个变形区

切削过程中的金属变形大致发生在三个区域,如图3-2所示。

图3-2 切削的三个变形区

第Ⅰ变形区:靠近切削刃处,切削层内产生塑性变形的区域,称为第Ⅰ变形区,如图3-2所示。它与刀具作用力约呈45°角。在该区域内,塑性材料在刀具作用下产生剪切滑移变形(塑性变形),使切削层转变为切屑。由于加工材料性质和加工条件的不同,滑移变形程度有很大的差异,这将产生不同种类的切屑。在第Ⅰ变形区,切削层的变形最大,它对切削力和切削热的影响也最大。

第Ⅱ变形区:前刀面接触的切屑底层内产生变形的一薄层金属区域,称为第Ⅱ变形区,如图3-2所示。切屑形成后,在前刀面的推挤和摩擦力的作用下,必将发生进一步的变形,这就是第Ⅱ变形区的变形。这种变形主要集中在和前刀面摩擦的切屑底层,它是切屑与前刀面的摩擦区。它对切削力、切削热和积屑瘤的形成与消失及刀具的磨损有着直接的影响。

第Ⅲ变形区:靠近切削刃处,已加工面表层内产生变形的一薄层金属区域,称为第Ⅲ变形区,如图3-2所示。在第Ⅲ变形区内,由于受到刀刃钝圆半径、刀具后刀面对加工表面以及副后刀面对已加工表面的推挤和摩擦作用,故这两个表面均产生了变形。第Ⅲ变形区主要影响刀具后刀面和副后刀面的磨损,造成已加工表面的纤维化、加工硬化和残余应力,从而影响工件已加工表面的质量。

2.切屑的形成和种类

切削塑性金属材料(如钢等)时,被切层一般经过弹性变形、塑性变形(滑移)、挤裂和切离四个阶段形成切屑。切削脆性材料(如铸铁等)时,被切层一般经过弹性变形、挤裂和切离三个阶段形成切屑。图3-3和图3-4所示分别为在刨床上加工这两种不同材料时的切削过程。

图3-3 切削塑性金属材料的四个阶段

(a)弹性变形;(b)塑性变形(滑移);(c)挤裂;(d)切离

图3-4 切削脆性金属材料的三个阶段

(a)弹性变形;(b)挤裂;(c)切离

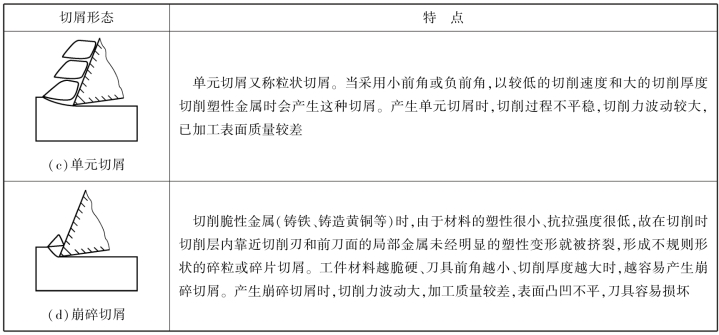

在切削过程中,由于工件材料的塑性和塑性变形(滑移)的程度不同,将会产生不同形状的切屑,见表3-1。

表3-1 切屑的形态

续表

此外,切屑的形状还与刀具切削角度及切削用量有关,当切削条件改变时,切屑形状会随之做相应地改变,例如在车削钢类工件时,如果逐渐增加车刀的锋利程度(如加大前角等措施)、提高切削速度、减小走刀量,切屑将会由粒状逐渐变为节状,甚至变为带状。同样,采用大前角车刀车削铸铁工件时,如果切削深度较大、切削速度较高,也可以使切屑由通常的崩碎状转化为节状,但这种切屑用手一捏即碎。在上述几种切屑中,带状切屑的变形程度较小,而且切削时的振动较小,有利于保证加工精度与表面粗糙度,所以这种切屑是我们在加工时所希望得到的,但应着重注意它的断屑问题。

有关金属切削加工与刀具(第2版)的文章

大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。根据切削实验时制作的金属切削层变形图片,可绘制出如图2-14所示的金属切削过程中的滑移线和流线示意图。流线表明被切削金属中的某一点在切削过程中流动的轨迹。第三变形区内的摩擦与变形情况,直接影响着已加工表面的质量。......

2023-06-29

按假定算出的平均切应力称为名义切应力,一般简称为切应力,切应力在剪切面上的分布如图3-40所示。所以剪切构件的切应力可按下式计算,即图3-41剪切变形示意图式中,A 为剪切面面积,FQ 为剪切面剪力。为了保证螺栓安全可靠工作,要求其工作时的切应力不得超过某一许用值。可见,连接件除了可能以剪切的形式遭到破坏外,也可能因挤压而被破坏。构件上产生挤压变形的接触面称为挤压面,挤压面上的压力称为挤压力,用Fj 表示。......

2023-06-26

Maya中把关节简化成关节球,通过关节球的旋转使模型发生变形。两个关节之间的部分称为骨骼。Maya中,权重是指变形器、约束对被控制物体影响强度的数值。模块设置图7.6图7.7 IK控制可直接在骨骼末端捕捉到点的位置。Maya的工作原理是把数据及其操作封装为节点,通过这些节点链接,实现数据的流入流出,最终得到计算结果。Maya就是通过节点这种信息流进行运算、管理的。......

2023-11-21

多波束声呐图像的成像原理如图5-6所示。图5-6多波束声呐图像的成像原理2.回波强度采样位置的确定扫测系统每测量一次形成一个断面,断面内的回波强度采样具有时序性,为了绘制声呐图像,声强必须从时间序列转化为横向距离序列。......

2023-11-29

GIS有单相封闭式和三相封闭式两种不同结构。这种GIS结构紧凑,与单相封闭式GIS相比,一般可缩小占地面积10%以上,由于外壳数量少,故可大大节省材料,又由于封闭点数和密封长度减少,故漏气率低。HGIS集成了主要部件与GIS相同,但省略了封闭式母线,具有节省投资、占地面积小、运行可靠性高、便于安装维护等特点。......

2023-07-02

当加热盘开始加热时,微处理器将显示信号输入到显示部分,以显示电饭煲当前的工作状态。指示灯由微处理器控制,根据当前电饭煲的工作状态,进行相应的指示。......

2023-06-26

实体自由形状命令是通过网格对实体表面进行变形的一种工具,下面以一个例子说明其一般操作过程。系统弹出图5.2.4所示的“修改曲面”对话框,在栏的中选中复选框,此时系统提示,按住Ctrl键,在变形曲面上选取第一方向的两条控制曲线,如图5.2.5所示。Step9.单击信息对话框中的按钮,再单击“重画”命令按钮,预览所创建的“实体自由形状”特征,然后单击按钮,完成特征的创建,结果如图5.2.8所示。......

2023-06-20

式中We表示外力虚功,即力状态中的所有外力在位移状态相应的位移上所做的虚功总和;Wi表示内力虚功,即力状态中的所有内力在位移状态相应的变形上所做的虚功总和。变形体系的虚功原理的证明从略。所以说刚体的虚功原理是变形体虚功原理的一个特例。因此,利用虚功原理求解变形体结构问题时,不仅要考虑外力虚功,而且还要考虑与内力有关的虚功。......

2023-06-16

相关推荐