分析研究影响年径流量的因素,对年径流量的分析与计算具有重要的意义。这些因素主要从两方面影响年径流量,一方面通过流域蓄水变量ΔW影响年径流量的变化;另一方面,通过对气候因素的影响间接地对年径流量发生作用。所以,高程的增加对降水和蒸发的影响,一般情况下将使年径流量随高程的增加而增大。这些人类活动在改变年径流量的同时也改变了径流的年内分配。......

2025-09-29

1.刀具安装误差的影响及计算

在实际加工中,由于安装误差的存在,即假定安装条件不满足,必将引起刀具角度的变化。其中,刀尖在高度方向的安装误差将主要引起前角、后角的变化;刀杆中心在水平面内的偏斜将主要引起主偏角、副偏角的变化。

1)刀尖与工件中心线不等高时

当刀尖与工件中心线等高时,切削平面与车刀底面垂直,基面与车刀底面平行。否则,将引起基面方位的变化,即工作基面(Pre)不平行于车刀底面。

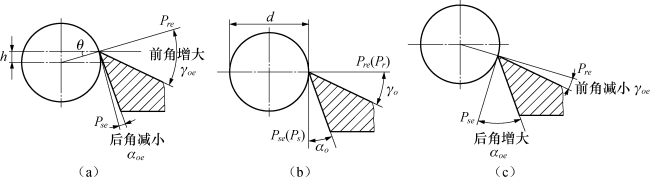

如图2-23所示,在车削外表面时若刀尖高于工件中心,则工作前角增大、工作后角减小;若刀尖低于工件中心,则工作前角减小、工作后角增大。

图2-23 刀尖与工件不等高时的前后角

(a)装高;(b)正确;(c)装低

假设工件直径为d,安装时高度误差为h,安装误差引起的前、后角变化值为θ,则

已知:

因为

所以

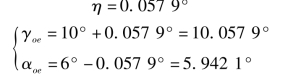

即外圆车刀刀尖装低1.5mm时,前角减小5°44′、后角增大5°44′,工作前角和工作后角分别为

车削内表面时,情况与车削外表面相反。

不难看出,工件直径越小,高度安装误差对工作角度的影响越明显,由sinθ≈2h/d可以看出,当刀尖高于工件中心的距离(h)较大或者工件直径(d)较小时(如切断工件时,切断刀接近中心时的直径),角度变化值θ较大,甚至趋于90°。而车刀的后角一般磨成6°~12°,在刀尖高于工件中心并出现上述情况时,实际工作后角可能会变成负值。负后角车刀是不能切削的,这也是切断工件时切断刀装高而崩刃的主要原因。当然,如果刀尖低于工件中心,则将会产生振动,或者产生“扎刀”现象。

在实际生产中,也有应用这一影响(车刀装高或装低)来改变车刀实际角度的情况,例如,车削细长轴类工件时,车刀刀尖应略高于工件中心0.1~0.3mm,这时刀具的工作后角稍有减小,并且当后刀面上有轻微磨损时,有一小段后角等于零的磨损面与工件接触,这样能防止振动。

2)车刀中心线与进给方向不垂直时

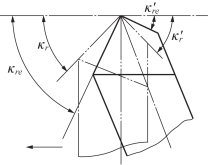

刀具装偏,即刀具中心不垂直于工件中心,将造成主偏角和副偏角的变化。车刀中心向右偏斜,工作主偏角增大,工作副偏角减小,如图2-24所示;车刀中心向左偏斜,工作主偏角减小,工作副偏角增大。

车刀刀杆的装偏改变了主偏角和副偏角的大小。对一般车削来说,少许装偏影响不是很大,但对切断加工来说,因切断刀安装不正,切断过程中就会产生轴向分力,使刀头偏向一侧,轻者会使切断面出现凹形或凸形,重者会使切断刀折断,故必须引起充分的重视。

2.进给运动的影响及计算(https://www.chuimin.cn)

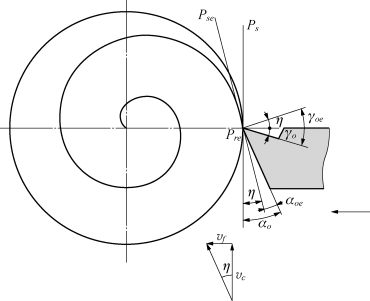

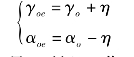

由于进给运动时车刀刀刃所形成的加工表面为阿基米德螺旋面,而切削刃上的选定点相对于工件的运动轨迹为阿基米德螺旋线,故使切削平面和基面发生了倾斜,造成工作前角增大、工作后角减小,如图2-25所示,其角度变化值称为合成切削速度角,用符号η表示。

图2-24 刀具装偏对主、副偏角的影响

图2-25 进给运动对工作角度的影响

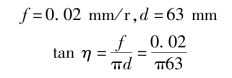

若工件直径为d,进给量为f,则

在本引入中:

因为

所以

一般车削时进给量较小,进给运动引起的η值很小,不超过30′~1°,故可忽略不计。但在进给量较大,如车削大螺距螺纹,尤其是多线螺纹时,η值很大,可大到15°左右。故在设计刀具时,必须考虑η对工作角度的影响,从而给以适当的弥补。

无论是横车(如切断、切槽、车端面等),还是纵车(如车削外圆),车刀都会发生上述变化。

需要说明的是,横车时:

并且由于进给时d不断变小(η为一变量),所以工作后角急剧下降,在未到工件中心处时,

工作后角已变为负值,此时刀具不是在切削工件,而是在推挤工件。

纵车时,η为一定值,换算到主剖面中的关系为

所以,从准确意义上来说,上述针对本引入中实例的计算,应该换算到主剖面中进行。练习中之所以这么做,是因为两者计算的结果非常接近。

注意事项:对螺纹车刀而言,进给运动对左右刀刃工作前后角的影响是不同的。对左刀刃,工作前角增大、工作后角减小;对右刀刃,工作前角减小、工作后角增大。

相关文章

分析研究影响年径流量的因素,对年径流量的分析与计算具有重要的意义。这些因素主要从两方面影响年径流量,一方面通过流域蓄水变量ΔW影响年径流量的变化;另一方面,通过对气候因素的影响间接地对年径流量发生作用。所以,高程的增加对降水和蒸发的影响,一般情况下将使年径流量随高程的增加而增大。这些人类活动在改变年径流量的同时也改变了径流的年内分配。......

2025-09-29

由杨氏方程可知,任何使三相表面张力发生变化,从而使接触角θ发生变化(减少)的因素都将影响钎料对母材的润湿性。从物理意义上说,如使σLV减小,意味着液体内部原子对表面原子的吸引力减弱,液体原子容易克服本身受到的引力趋向液体表面,使液体的表面积增大,钎料容易铺展。而σSV增大,说明固体的内部原子对表面原子的吸引力增大,表面原子处于高能态。......

2025-09-29

一般索氏体组织淬火后的变形量小于珠光体组织,粒状珠光体的变形量小于片状珠光体。夹杂物和带状组织对淬火变形也有影响。冷速越快,则淬火应力越大,变形也相应增大。图3-30结构对称、形状简单的典型工件的淬火变形规律3.组织应力引起的变形组织应力引起的变形也产生在早期组织应力最大时刻。例如,长圆柱体组织应力引起的变形是长度伸长、直径缩小。......

2025-09-29

如采用焊前预热和焊后缓冷,可以降低焊缝金属和热影响区的冷却速度,形成塑韧性良好的金相组织,防止出现淬硬组织、降低焊接应力,避免焊缝或热影响区开裂等。接头设计对工艺焊接性的主要影响是:强烈影响焊缝金属和热影响区的冷却速度;决定冷却和收缩时的应力分布。......

2025-09-29

各种纯金属的表面张力的大小,可根据金属原子体积大小及绝对熵这两个因素来判断。对同一种金属及合金而言,影响表面张力的因素有:温度、杂质及合金元素、结晶形状、熔剂。......

2025-09-29

纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。......

2025-09-29

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2025-09-29

气割工艺参数 气割工艺参数主要包括割炬型号和切割氧压力、切割速度、预热火焰能率、割嘴与工件间的倾斜角、割嘴离工件表面的距离等。切割速度由操作者根据切口的后拖量自行掌握。图4-4-5 氧气纯度对气割时间和氧气消耗量的影响曲线1—对切割时间的影响 2—对氧气消耗量的影响在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。......

2025-09-29

相关推荐