刀具几何角度是确定刀具切削部分几何形状和切削性能的重要参数,是由刀面、切削刃及假定参考坐标平面间的夹角所构成的。建立刀具标注角度参考系时不考虑进给运动的影响,且假定车刀刀尖与工件中心等高,车刀刀杆中心线垂直于工件轴线安装。下面以普通外圆车刀为例说明刀具标准角度参考系及刀具标注角度的定义。图2-9基面3.假定工作平面参考系假定工作平面参考系由基面pr、假定工作平面pf和背平面pp组成。......

2023-07-01

1.角度定义

刀具几何角度是确定刀面方位的角度,它表明刀面、切削刃与假定参考平面间的夹角。

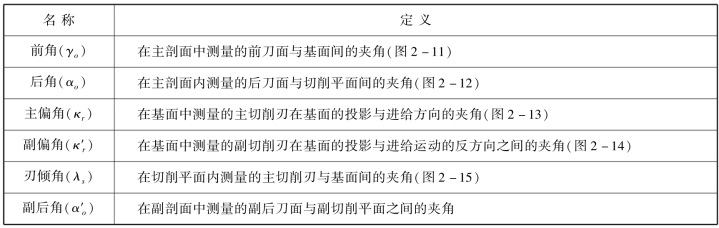

正交平面参考系刀具角度定义见表2-1,图示见图2-10。

表2-1 刀具角度定义

图2-10 车刀几何角度

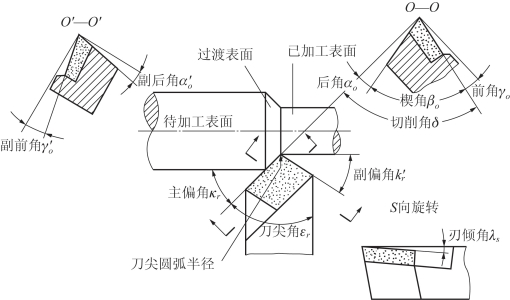

图2-11 前角

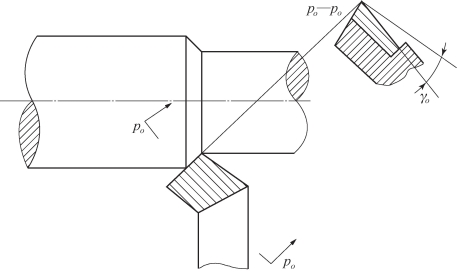

图2-12 后角

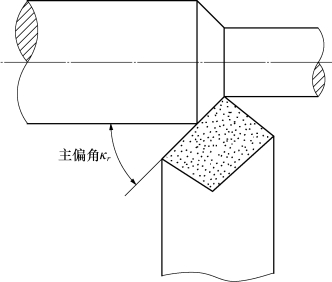

图2-13 主偏角

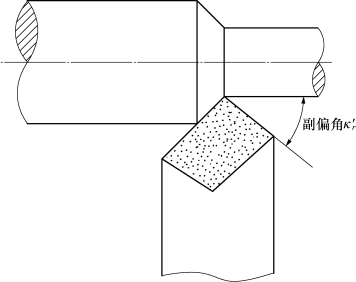

图2-14 副偏角

此外,为了比较切削刃、刀尖的强度,刀具上还定义了两个角度,它们属于派生角度。

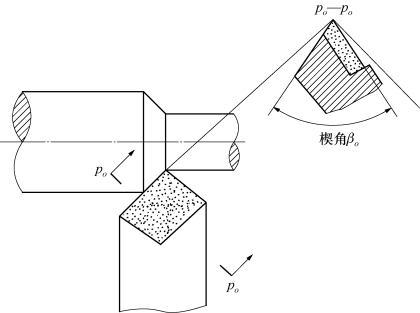

(1)楔角βo(图2-16):在主剖面中测量的前刀面和后刀面间之间的夹角。

![]()

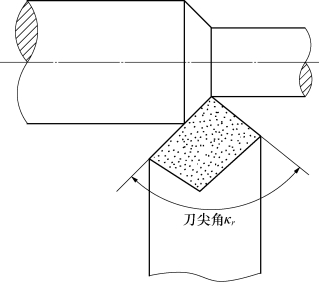

(2)刀尖角εr(图2-17):基面投影中,主切削刃和副切削刃间的夹角。

![]()

有了上述定义的角度就可以确定出前刀面、后刀面、副后刀面及主、副切削刃的位置。其中前角和刃倾角确定了前刀面的方位,主偏角和后角确定了后刀面的方位,副偏角和副后角确定了副后刀面的方位,而主偏角和刃倾角确定了主切削刃的方位,副偏角和前角确定了副切削刃的方位。

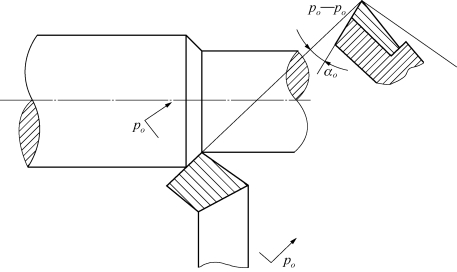

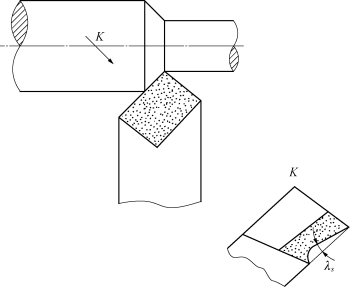

图2-15 刃倾角

图2-16 楔角

图2-17 刀尖角

2.刀具角度正负的规定

刀具角度正负的规定,如图2-18所示。

前角正、负值规定如下:在主剖面中,前刀面与切削平面的夹角小于90°时为正,大于90°时为负;前刀面与基面平行时为0°。

图2-18 刀具角度正负的规定

后角正、负值规定如下:在主剖面中,当后刀面与基面的夹角小于90°时为正,大于90°时为负;当后刀面与切削平面平行时,后角为0°。实际使用中,后角不能小于0°。

刃倾角正、负值规定如下:当切削刃与基面(车刀底平面)平行时,刃倾角为0°;当刀尖相对车刀底平面处于最高点时,刃倾角为正;当刀尖相对车刀底平面处于最低点时,刃倾角为负。

3.车刀几何形状的图示方法

绘制刀具的方法有两种。第一,投影作图法,它严格按投影关系来绘制几何形状,是认识和分析刀具切削部分几何形状的重要方法,但该方法绘制烦琐,一般比较少用;第二,简单画法,该方法绘制时,视图间大致符合投影关系,但角度与尺寸必须按比例绘制,如图2-9所示,这是一种常用的方法。

(1)主视图:通常采用刀具在基面(pr)中的投影作为主视图,同时勿忘标注进给运动方向,以确定或判断主切削刃和副切削刃(见图2-19)。

(2)向视图:通常取刀具在切削平面(ps)中的投影作为向视图,此处要注意放置位置。

(3)剖面图:包括主剖面(po)和副剖面(p′o)。

4.常见车刀几何角度的绘制

1)90°外圆车刀的绘制

图2-19 刀具示意图

(1)结构分析。

该车刀主偏角为90°,用于纵向进给车削外圆,尤其适于刚性较差的细长轴类零件的车削加工。该车刀共有3个刀面,即前刀面、后刀面、副后刀面;所需标注独立角度为6个,即前刀面控制角为前角、刃倾角,后刀面控制角为后角、主偏角,副后刀面控制角为副后角、副偏角。

(2)绘制方法。

绘制方法与普通外圆车刀类似。

①画出刀具在基面中的投影,取主偏角为90°,并标注进给运动方向,以明确表明后刀面与副后刀面、主切削刃与副切削刃的位置。

②画出切削平面(向视图)中的投影,注意放置位置。

③画出主剖面和副剖面。

④标注相应角度数值(此处用符号表示),如图2-20所示。

图2-20 90°外圆车刀的绘制

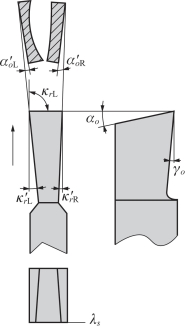

2)切断刀的绘制

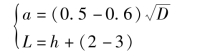

(1)结构分析。切断刀采用横向进给方式对工件进行切削加工,主要用于工件的切槽或切断。切断刀共有4个刀面:一个前刀面、一个主后刀面、两个副后刀面,切断刀有左右两个刀尖,一条主切削刃、两条副切削刃。切断刀可以看作是两把端面车刀的组合,进刀时同时切削左、右两个端面,由于它有4个刀面,故所需标注的独立角度有8个:控制前刀面的前角、刃倾角,控制主后刀面的主偏角、后角,控制左、右副后刀面的2个副偏角和2个副后角。

(2)绘制方法。绘制方法与外圆车刀类似,如图2-21所示。需要指出的是,切断刀有两个副后刀面,需要画出两个副剖面。

一般切断刀的主切削刃较窄、刀头较长,所以强度较差。生产中普遍使用的是高速钢切断刀,其主要参数选择如下:

前角:切断中碳钢时,取20°~30°;切断铸铁时,取0°~10°。

后角:切断脆性材料时,取小些;切断塑性材料时,取大些。一般取4°~8°。

副后角:切断刀有两个对称的、起减少摩擦作用的副后角,一般取1°~2°。

主偏角:由于切断刀采用横向走刀,因此一般采用90°的主偏角,但在进行切断加工时会在工件端面上留下一个小凸台,解决的方法是把主切削刃磨得略微斜些。

副偏角:为了不过度削弱刀头强度,一般取1°~1.5°。

主切削刃宽度和刀头长度可按下列公式计算:

式中 a——主切削刃宽度,单位为mm;

D——工件待加工表面直径,单位为mm;

L——刀头长度,单位为mm;

h——工件被切入的深度,单位为mm。切实心件时,等于工件半径;切空心件时,等于壁厚。

高速切削时,则采用硬质合金切断刀,其要求与高速钢切断刀相同。为了增强切断刀的强度,可在主切削刃两侧磨出过渡刃,并在主切削刃上磨出负倒棱,还可以把刀头下部做成凸肚形。

切断大直径工件时,为减少振动,可采用反切刀进行切削,使工件反转。

3)内孔车刀的绘制

由于内孔车刀的结构组成类似于外圆车刀,所以不再赘述,下面将通过一个实例加以说明。

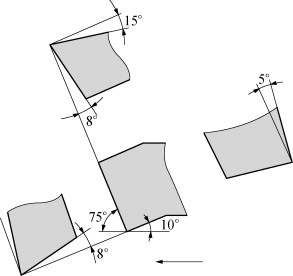

例 试根据以下参数绘制内孔车刀刀头,参数如下:前角15°、后角8°、主偏角75°、副偏角10°、副后角8°、刃倾角-5°。

解:根据要求绘制刀具,如图2-22所示。

内孔有通孔、台阶孔、盲孔等几种不同形式。车削通孔可用通孔车刀,车削台阶孔或不通孔则需用不通孔车刀,它们的主要区别在于主偏角的大小。通孔车刀的主偏角小于90°;台阶孔或不通孔车刀的主偏角则大于90°,且刃倾角应为负值,以确保加工时切屑向刀柄方向排出,保证切削加工的顺利进行。

图2-21 切断刀的绘制

图2-22 内孔车刀的绘制

有关金属切削加工与刀具(第2版)的文章

刀具几何角度是确定刀具切削部分几何形状和切削性能的重要参数,是由刀面、切削刃及假定参考坐标平面间的夹角所构成的。建立刀具标注角度参考系时不考虑进给运动的影响,且假定车刀刀尖与工件中心等高,车刀刀杆中心线垂直于工件轴线安装。下面以普通外圆车刀为例说明刀具标准角度参考系及刀具标注角度的定义。图2-9基面3.假定工作平面参考系假定工作平面参考系由基面pr、假定工作平面pf和背平面pp组成。......

2023-07-01

刀具要从工件上切除材料,就必须具有一定的切削角度。切削角度决定了刀具切削部分各表面之间的相对位置。在刀具设计、制造、刃磨和测量时用于定义刀具几何参数的参考系称为标注角度参考系或静止参考系。图2-7正交平面参考系2.刀具的标注角度如图2-8所示,在正交平面内标注的角度有以下几种。刀尖角εr 是指主切削平面与副切削平面间的夹角。主偏角、副偏角和刀尖角三者之间的关系为在切削平面内标注的角度是刃倾角λs。......

2023-06-29

而钻头、铣刀等旋转体类刀具的基面为通过切削刃上选定点,包含刀具轴线的平面。pr、ps和po构成正交平面坐标系,它是生产中最常用的一个坐标系,用以设计、计算和测量刀具的几何角度。......

2023-06-24

图1-12 车刀切削部分的结构要素2.刀具的几何参数刀具静止参考系的各平面如图1-13所示。影响刀具合理几何参数选择的主要因素是工件材料、刀具材料及类型、切削用量、工艺系统刚度以及机床功率等。......

2023-06-26

数控刀具的选择是在数控编程的人机交互状态下进行的,应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。所以说数控刀具刀柄的选择是要讲究方法的。......

2023-06-26

方法2在命令行中输入dimangular命令后按下

2023-11-03

图2.5-3 刀具测量的动作过程2.G37指令编程指令G37的编程格式如下:执行以上指令的刀具运动过程如下:1)设定起始点的坐标值。2)刀具快速向指令目标点z1运动。3)刀具到达测量减速区,减速至PRM 6243设定的速度继续向指令目标点z1运动。......

2023-06-25

刀具交换机构的具体形式和交换方式对数控机床的生产率和工作可靠性有着直接的影响。通常,刀具交换方式可分为无机械手换刀和机械手换刀两大类。其典型代表为斗笠式刀库的自动换刀。......

2023-06-23

相关推荐