具体地讲,注塑件缺陷的综合辩证论治是对缺陷成因的分析,注塑件缺陷的综合辩证施治是制订整治缺陷的措施,两者组成了系统的辩证方法论。图1-3 塑料件上缺陷的综合辩证整治方法及其特点1.注塑件上缺陷的预期分析方法塑料件缺陷的预测分析方法可分为CAE法和图解法。......

2025-09-29

外手柄上缺陷痕迹的整治采用四种分析方法进行了分析,该案例充分说明,仅采用一种分析方法是不足以解决问题的。当注塑件上存在着多种缺陷,并且缺陷又是顽症时,就有必要采用综合整治分析法进行分析,这样才能找到缺陷产生的原因。

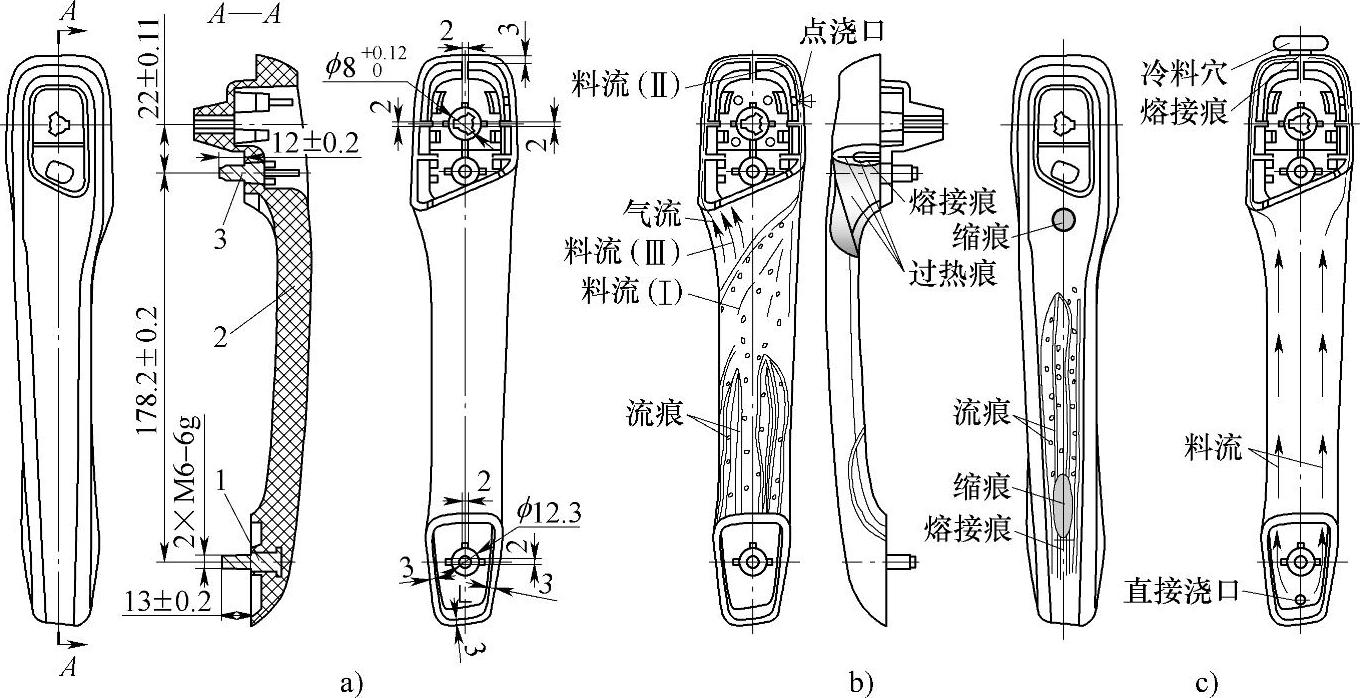

【例8-6】 外手柄上缺陷痕迹的整治,如图8-13所示。外手柄在成型加工之后,会产生缩痕、银纹、熔接痕、过热痕和流痕五种缺陷痕迹。这些缺陷痕迹在排除了注塑件的材料与结构、注射设备和注塑工艺等因素之后,并且在调整注塑成型加工参数整治缺陷失败的情况下,矛盾主要集中在模具结构方案选择不正确和浇注系统设计不当的因素上。但浇注系统的形式和位置是采用CAE软件进行分析后制定的,这些缺陷还是难以消除。这时我们便可以运用痕迹技术,并采用图解法根治这些缺陷痕迹。我们发现缺陷生成的真正原因是外手柄在模具中摆放的位置不当,从而导致塑料熔体紊流失稳填充而产生缺陷。其过程首先要准确地辨别和确认缺陷痕迹类型,然后再分析出缺陷痕迹产生的原因,最后制订出消除缺陷痕迹的措施并加以执行,这样便可以消除缺陷痕迹。

1.CAE法预期分析

外手柄在模具中为正立摆放,CAE法预期分析只能分析到熔接痕和缩痕两种缺陷。调整浇口的位置后,仍然是会出现熔接痕和缩痕两种缺陷,并且无法消除包括熔接痕和缩痕在内的五种缺陷。CAE法失效的原因:一是外手柄上的缺陷项目超出了软件分析的范围,如银纹、过热痕和流痕,CAE法无法对其进行分析;二是CAE法预期分析人员缺乏缺陷分析的经验,主要是分析人员没有变动外手柄在模具中的位置。

2.缺陷痕迹的分析法

外手柄如图8-13a所示,外手柄缺陷痕迹的分析,如图8-13b所示。注塑件以正立的形式放置在模具之中,即注塑件的正面处在模具定模部分,背面处在动模部分,模具为动模脱模结构。

图8-13 外手柄痕迹的整治

a)外手柄 b)熔料填充过程分析图与缺陷痕迹分析图 c)缺陷整治分析图

塑料熔体在压力的作用下,先从点浇口进入辅助流道,之后再填充模具型腔。此过程中,熔体自下而上逐层逆向紊流失稳填充,塑料熔体的温度逐层下降。点浇口又设置在外手柄的一侧,使得熔体沿料流(Ⅰ)和料流(Ⅱ)的方向进行填充。料流(Ⅰ)沿扇形面填充且流程长,料流(Ⅱ)沿弧形槽填充且流程短。料流(Ⅰ)在填充过程中回流产生的料流(Ⅲ)及气体与料流(Ⅱ)在外手柄上端处交汇形成上熔接痕,料流(Ⅰ)和料流(Ⅱ)在外手柄正面的下端处交汇形成下熔接痕。当填充料流(Ⅰ)的低温前锋料头的冷凝料薄膜接触到低温的模具壁时,由于塑料熔体降温过程中产生了大、小不等的冷凝分子团,在流动的过程中继续降温而使其体积不断增大,并随着料流(Ⅰ)的填充散布在熔体的流程中,便形成了众多凸起的疙瘩状流痕。由于注塑件的摆放位置和塑料熔体自下而上逐层填充的方式,导致模具型腔中的残余气体无法排出,雾化后遇到低温的模壁产生了银纹。型腔中的气体先是随料流(Ⅰ)的填充而被压缩产生温升,后又随料流(Ⅲ)与料流(Ⅰ)的交汇进一步压缩升温,并通过分型面排出型腔,故产生了不同温度的高温气体,使得上端交汇处的塑料产生不同程度过热而降解的现象,这便使该区域中呈现出层次不同的过热痕。而缩痕是料流填满型腔后,在注塑件冷却的过程中,由于点浇口过早的凝固,注塑件产生了收缩而又得不到熔料补充的情况下产生的。注塑件的厚度较大,其收缩量也较大,于是产生了非常明显的缩痕。作为非牛顿流体的塑料熔体在开始充模时,虽未出现失稳流动状态,但随后三股料流汇合产生冲击时,将会陷入紊流失稳状态,从而影响到注塑件成型的质量。

3.缺陷痕迹整治的排查法

先要对塑料品种、使用的设备以及成型工艺安排进行排查,再对成型工艺参数进行排查。

(1)对塑料、成型设备和成型工艺选择的排查 外手柄的材料是PC/ABC合金,PC的流动性差,虽添加ABC改善了流动性,但流动性仍然较差。注塑机型号是SZY-300,螺杆直径25~35mm,最大理论注射量为115cm3,注射压力为70MPa,锁模力为450kW,均符合外手柄的成型要求。注塑工艺为采用烘箱干燥塑料颗粒,干燥温度为85~100℃,每隔两小时翻料一次,干燥时间为10~12h,也都符合PC/ABC料成型加工前的工序要求。PC/ABC合金虽改善了流动性,但为了保持熔体的流动性,必须保持适当的熔体温度。塑料颗粒的干燥去除了原料中的水分,从而注塑件不会因塑料未干燥而出现银纹缺陷。可见,设备的选择和成型工艺的安排是正确的。

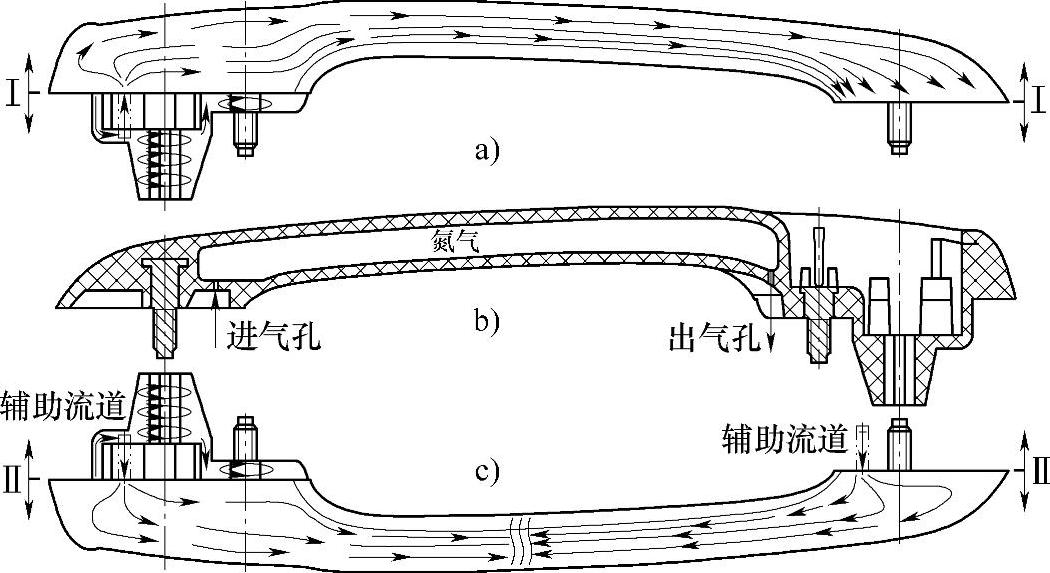

(2)对成型工艺参数选用的排查 外手柄注射成型的工艺参数见表8-2,注射工艺参数也符合塑料成型要求。外手柄缺陷痕迹产生的原因,只有可能出自模具本身的结构了。

表8-2 外手柄注射成型的工艺参数

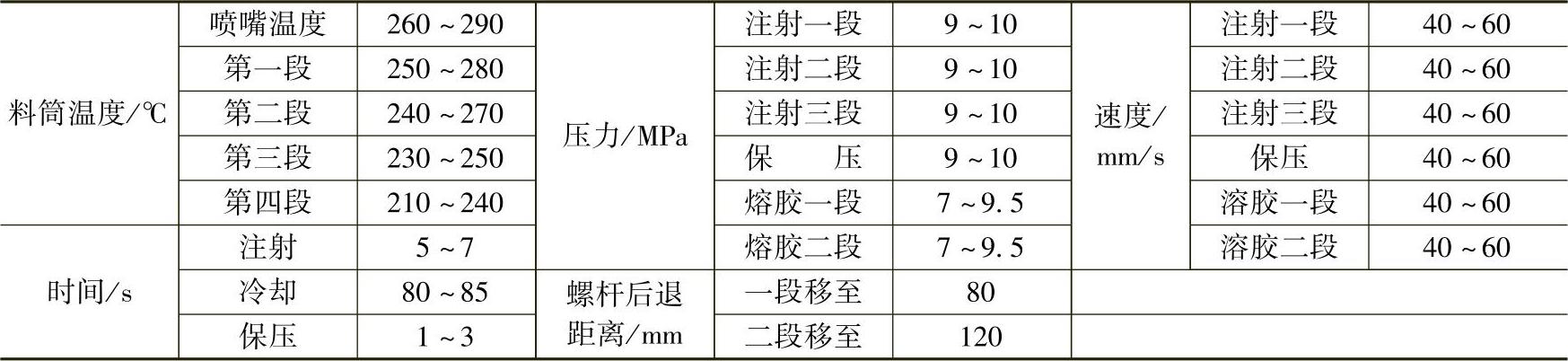

4.外手柄在模具中摆放的位置与熔体充模分析的图解法

外手柄熔体充模分析如图8-14所示。外手柄在模具中为正立放置,如图8-14a所示。塑料熔体在自下而上逐层逆流失稳填充的过程中,熔体温度逐层下降,于是一些熔体形成了冷凝分子团,并在后续料流的携带下散布在流程中,形成了流痕。型腔中的气体因熔体自下而上逐层填充,先被挤压到型腔的上面,在后续料流的挤压之下再从分型面Ⅰ—Ⅰ排出。被压缩的气体温度升高,并在从上模腔薄弱部位排出时致使塑料过热降解,炽热的气体遇到低温的模壁后形成了银纹。而外手柄净重143g,注射量较大,况且外手柄为实心,收缩量也较大。由于点浇口先凝固封口,无法保压补塑导致产生了缩痕。由于外手柄的两端存在着较大的型芯,外手柄的长度较长,降温后熔体汇合处形成明显的熔接痕。可见,注塑件在模具中的摆放位置不当,是造成塑料熔体自下而上逐层逆流失稳填充的真正因素,也是导致注塑件产生上述五种缺陷痕迹的根本原因。

5.外手柄缺陷整治方案的图解法

气辅式充模的结构方案和倒立摆放充模的结构方案,均可整治外手柄缺陷。(https://www.chuimin.cn)

1)气辅式充模如图8-14b所示。虽然外手柄在模具中也是正立形式的放置,但因注入一定量的塑料熔体后,又注入了具有一定压力的氮气,惰性氮气致使塑料熔体贴紧模具型腔的模壁冷却硬化,排出氮气后形成中空的外手柄,这样上述五种缺陷痕迹便不会产生。但是,气辅式注射成型需要有气辅注塑机,并且会导致外手柄加工费用的增加。

2)外手柄在模具中倒立放置,如图8-14c所示。为了消除熔接不良,可采用外手柄两端点浇口与辅助流道的浇注系统形式,这可使塑料熔体自上而下逐层顺流平稳填充,故不会产生上述五种缺陷痕迹。因人手要经常握拿外手柄,外手柄的外表除了分型面之外不允许存在推杆脱模的痕迹,因此外手柄只能是定模脱模的结构形式。这种模具的结构较为复杂,建议在没有气辅式注塑机,或要对模具进行复制的情况下采用。可见,在模具设计之前,如果能够对模具结构方案进行分析论证和缺陷痕迹的预期分析是多么的重要。

图8-14 外手柄熔体充模分析的图解法

a)外手柄正立摆放熔料充模分析图 b)气辅式熔料充模分析图 c)外手柄倒立摆放熔料充模分析图

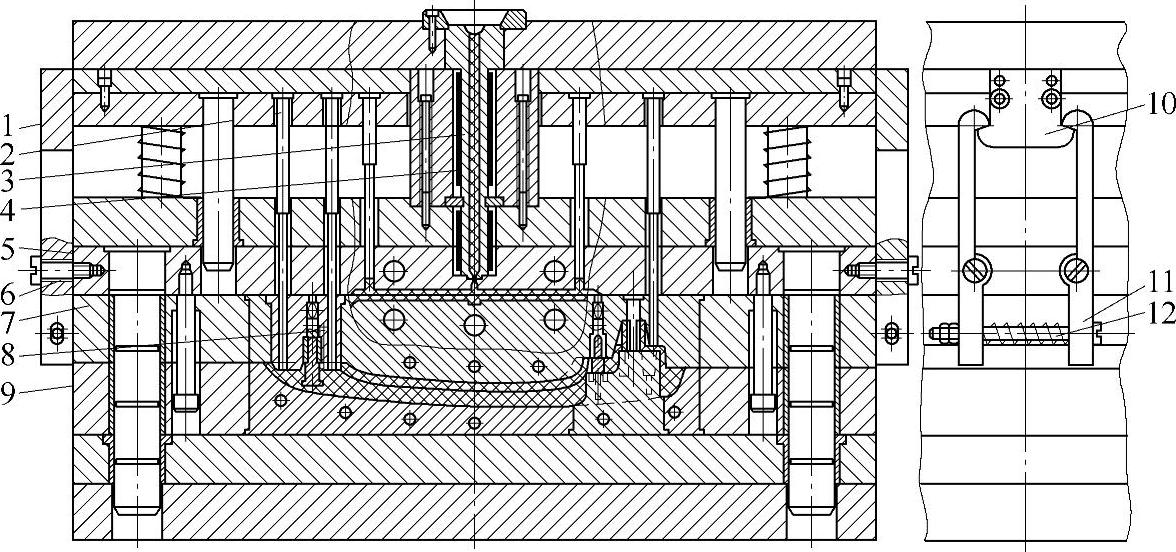

6.外手柄倒立摆放的注塑模脱模机构

根据图8-14c所示的熔料充模分析图,可得出外手柄倒立摆放的注塑模结构,如图8-15所示。由于模具为定模脱模的结构,主流道过长,需要采用热流道的形式。定模脱模机构的运动可由模具开、闭模运动实现,模具脱模运动转换机构由挂钩10、摆钩11、支承杆12、台阶螺钉6和弹簧等组成,可以完成脱模机构的脱模与复位运动。

7.痕迹法对缺陷的整治

改变模具结构会造成模具的报废和经济损失,在不改变模具结构的情况下,缺陷痕迹的整治可以采用改变浇口的形式和位置,以及调整成型加工参数的方法,这样也可以达到消除或减少部分外手柄缺陷痕迹的效果。由于注塑件的长度过长,应该设置两个点浇口,使塑料熔体从注塑件两端注入,这样可以减缓熔体料流温度下降的速度,从而减轻熔接不良的现象。该措施是以改进浇注系统为主,以调整注塑加工参数为辅的整治办法。

(1)浇注系统的改进 “外手柄”缺陷痕迹的整治如图8-13c所示。将点浇口的形式改成直接浇口,浇口直径不大于6mm,浇口的位置移至上端中心线处,并在外手柄上端处制有冷料穴。如此改动,可使料流自上而下均匀地填充型腔,冷凝分子团随料流可进入冷料穴中。此措施可以减弱熔接痕、过热痕和流痕的程度。直接浇口的直径不大于6mm,也有利于外手柄的保压补塑,可消除缩痕;直径大于6mm则不易用手掰断料把。但整治缺陷的效果,不如外手柄在模具中倒立放置的效果好。

(2)调整注塑加工参数 改进浇注系统后,缺陷痕迹可以得到较大程度的整治,但还可能存在着轻微的缺陷痕迹,此时可用调整注塑加工参数的方法去弥补。主要是采用加大保压和背压的压力,延长注射和保压的时间,加大注射量的措施。

8.外手柄注塑模的设计

外手柄注塑模的设计如图8-15所示,外手柄为倒立形式摆放在注塑模中,采用了定模脱模机构和两端点浇口的结构形式。由于模具为定模脱模的结构,主流道过长,要采用热流道的形式。定模脱模机构的运动由开、闭模运动实现,由脱模运动转换机构的挂钩10、摆钩11、支承杆12、台阶螺钉6和弹簧完成安装板和推板的脱模与复位运动。

图8-15 外手柄倒立摆放的注塑模结构

1—安装板 2—推杆 3—热流道套 4—电加热圈 5—定模板 6—台阶螺钉 7—中模板 8—辅助流道与点浇口 9—动模板 10—挂钩 11—摆钩 12—支承杆

不是所有造成注塑件缺陷的因素,都能够应用缺陷预测分析法找到。如塑料颗粒中混进了其他品种的塑料和色素,塑料颗粒没有烘干,注塑件没有后处理,成型工艺参数和注塑机型号选择不当等,这些是无法用预测法分析出来的。缺陷预测分析法主要用于分析注塑件和注塑模的结构是否合理,温控系统与排气系统的设置是否正确。模具的结构、温控系统和排气系统的设置至关重要,只要能预测出它们的合理性,模具就不会出现结构性的问题。至于其他造成注塑件成型加工缺陷的因素,可以通过试模暴露后加以整治,整治起来也相对容易。

注塑件上成型加工的痕迹可作为一种语言,向我们陈述着缺陷痕迹产生的原因。但是,我们必须要熟识这种语言,才能剖析和整治缺陷痕迹。因为,任何事物都存在其规律性,只要能掌握缺陷痕迹的规律,我们就能控制和限制它们。注塑件上的缺陷痕迹也不例外,因为某一种缺陷痕迹只会是某一两种原因造成的,最多不会超过三种,这样我们排查的范围就可以缩小。

总之,根据物质不灭的定律和能量守恒定律及熔体充模流量平衡的原则,注塑成型前后的塑料的质量是不变的,注塑机产生的能量和注塑成型后消耗的能量是相等的。注塑成型加工时的温度、压力和时间起主导作用,塑料是被作用的对象,注塑模是工具,制订的成形工艺和参数是手段,注塑件成型是目的。因此,在注塑成型过程中,塑料和模具温度的变化、压力的变化所造成注塑件高分子材料密度和形态的变化、熔体充模状态的变化、熔体温度的变化、热胀冷缩的变化、模具中气体泄出的变化和注塑件中残余应力分布的变化,都必须与高分子材料的成形性质相匹配,这些物理量之间也应该相互协调和适应。否则,注塑件的成型加工就会产生相应的缺陷,而缺陷又会以痕迹的形式表现出来。注塑件的缺陷对应着相应缺陷产生的机理,这就是整个注塑件缺陷综合整治辩证方法论的内涵。只要我们遵照上述原则,就能很好地预测和整治注塑件上的缺陷。

相关文章

具体地讲,注塑件缺陷的综合辩证论治是对缺陷成因的分析,注塑件缺陷的综合辩证施治是制订整治缺陷的措施,两者组成了系统的辩证方法论。图1-3 塑料件上缺陷的综合辩证整治方法及其特点1.注塑件上缺陷的预期分析方法塑料件缺陷的预测分析方法可分为CAE法和图解法。......

2025-09-29

注塑件缺陷的预期分析法和试模之后的缺陷整治法,统称为注塑件缺陷综合整治辩证法。缺陷综合整治辩证法由CAE法、图解法、排查法和痕迹法组成,这样就可以形成系统而全面的整治缺陷的方法。还可以预测注射后注塑件可能出现的翘曲变形、熔接痕、气泡和应力集中的位置等潜在缺陷,并可以代替部分的试模工作。可见注塑件上的缺陷问题不是一个小问题,解决缺陷问题需要一种切实可行的方法,缺陷综合分析法就是一种有效的分析方法。......

2025-09-29

注塑件上缺陷的整治是一门涉及多门学科和多种技术的综合性技术,而缺陷产生原因的分析及整治方法,则属于一种科学的辩证方法。有了注塑件缺陷的综合辩证论治,这样对缺陷的形成就会有清晰的认识,这样就为后面注塑件缺陷的综合辩证施治创造有利的条件。整治注塑件的缺陷(弊病)有如医生治疗疾病,对疾病存在着多套的辩证治疗的理论一样。......

2025-09-29

由于CAE法的应用具有一定的局限性,CAE法也不是万能的,应该利用这四种分析方法的互补性来有效地进行注塑件缺陷的预测和整治。若不一致,说明还存在问题,需要进一步查清问题的所在。......

2025-09-29

一个注塑件经过试模之后,发现其上存在着缺陷,可将这些缺陷产生的原因和整治措施列成表,然后,根据优选法将产生缺陷的因素按几率大小顺序排出,并按此顺序进行排查,直至将注塑件上的缺陷根治为止。 注塑件名称:控制盒,如图8-9所示,材料:聚碳酸酯。注塑件在成型加工过程中产生缺陷的排查整治处理,见表8-1。同时要使模腔的排气系统顺畅,注塑件产生的气泡缺陷便可消除。......

2025-09-29

再根据成型加工痕迹的特征及其原因进行分析排查,如此可以缩小排查范围。问题件的缺陷分析 壳体的痕迹如图8-11b所示,由于浇口处在半球形外壳与螺纹相连接的端面上,在注塑机的压力下,熔融的料流从型芯与模腔之间的空间分别由两侧并向上和向下逐层进行填充。压缩气体的温度进一步提高,炽热的气体使塑料产生过热的现象并发生降解而出现了过热痕。......

2025-09-29

模具浇口的设置如图7-9a所示,熔体充模时产生了26条熔接痕,会影响注塑件的外观和强度。熔接痕是这类注塑件产生的最普遍的缺陷,也是比较难整治的缺陷。但注塑件缺陷的产生是有原因的,只要能够正确分析出缺陷产生的原因,便可以采用相应的措施对其进行整治。因此必须针对熔接痕形成的原因,采取相对应有效的整治措施,这便是注塑件缺陷的辩证论治。......

2025-09-29

相关推荐