2)气孔产生的主要原因:①焊条受潮;②坡口表面不干净;③电流过大,摆动幅度过宽;④CO2气体保护焊时气体保护效果不好等。焊缝内的夹渣主要是焊接过程运条操作不良,电流和焊接速度选择不合理,即使采用CO2气体保护焊实心焊丝,在高温下也会由于脱氧生成物产生熔渣,这些熔渣大部分在焊道的两边,如果清理不干净,正好被第二层焊缝覆盖,残留在多层焊缝金属内变成了夹渣。......

2023-06-28

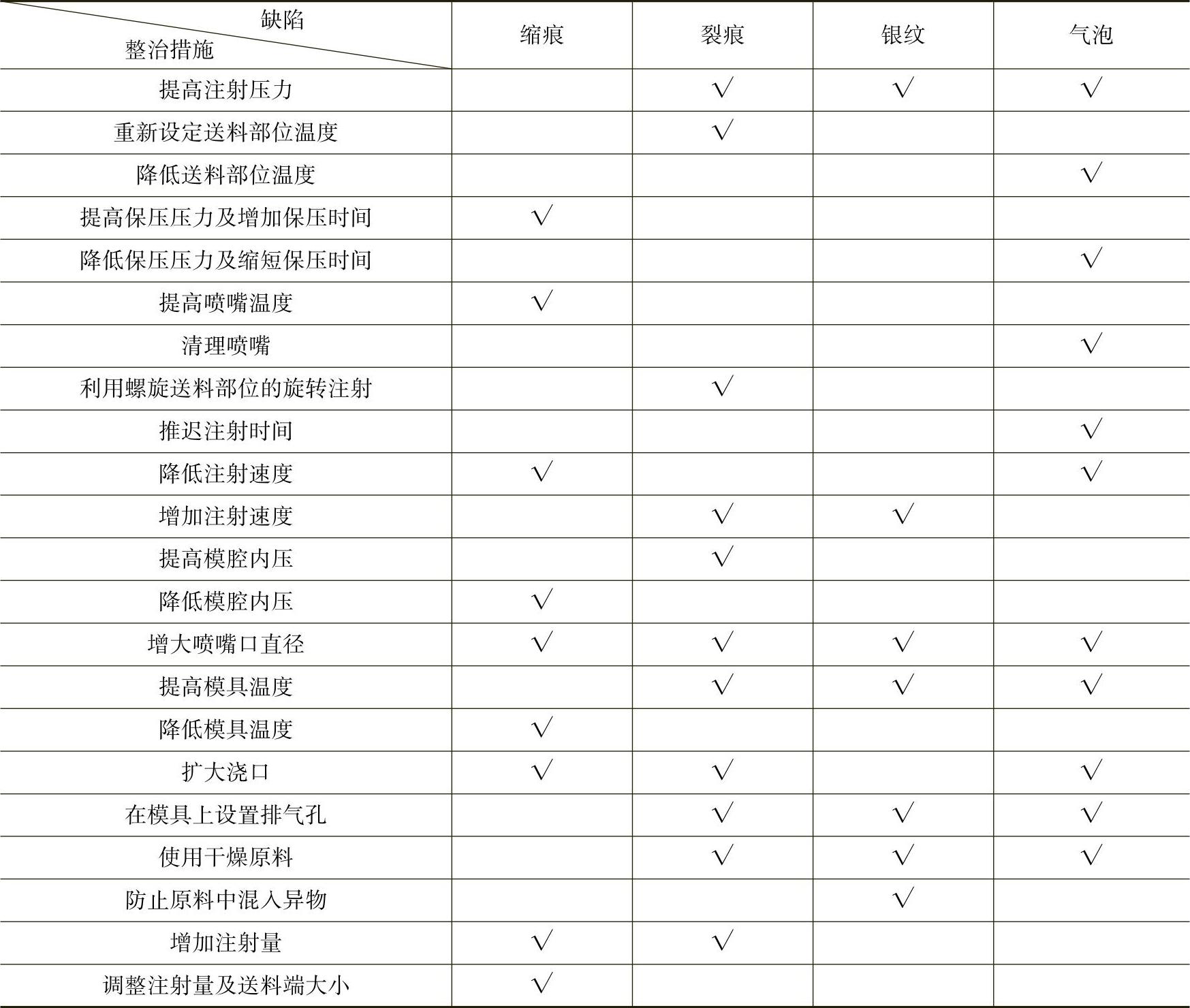

一个注塑件经过试模之后,发现其上存在着缺陷,可将这些缺陷产生的原因和整治措施列成表,然后,根据优选法将产生缺陷的因素按几率大小顺序排出,并按此顺序进行排查,直至将注塑件上的缺陷根治为止。

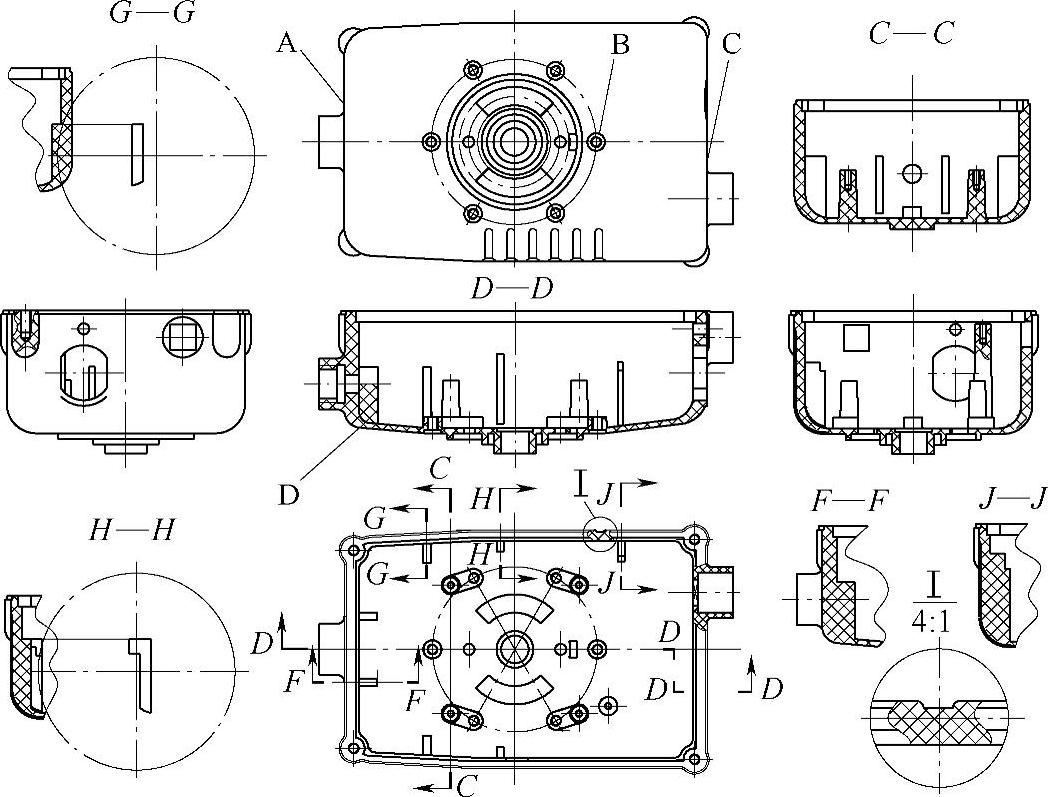

【例8-3】 注塑件名称:控制盒,如图8-9所示,材料:聚碳酸酯。

图8-9 控制盒

注:A、B、C和D处存在着缩痕。

(1)缺陷 注塑件的A、B、C和D处存在着不同程度的缩痕;注塑件存放不久后便出现了裂纹,最后,B处圆柱体断裂;注塑件内、外表面上还存在着银纹和气泡。注塑件在成型加工过程中产生缺陷的排查整治处理,见表8-1。为了减少排查的项目,可先对影响缺陷产生的主要因素进行标记,对画有“√”的项目先进行排查,经试模后再去排查别的因素。

表8-1 注塑件在成型加工过程中产生缺陷的排查整治处理

(2)缺陷分析 缩痕、裂纹、银纹和气泡产生的原因各不相同,缩痕是注塑件结构设计的问题;裂纹、银纹和气泡是注塑件成型加工工序安排不当的问题。

1)缩痕分析:由于注塑件A、B、C和D处的壁厚不均匀,注塑件成型冷硬时产生的收缩量不同,导致产生不同程度的缩痕。

2)裂纹分析:该注塑件材料是聚碳酸酯,聚碳酸酯成型加工后,由于收缩各向异性和壁厚不一致导致注塑件各部形体的收缩量不同,从而导致注塑件内部产生了内应力。注塑件在存放过程中内应力逐渐地释放而出现了裂纹,随着时间的延长,内应力不断地释放,裂纹不断地增大而出现断裂现象。

3)银纹和气泡分析:塑料熔体若含有水分,水分在模腔内受热气化,致使注塑件内外表面不能与模具表面接触而产生银纹。又因模具排气不畅,导致气体滞留在模腔的某部位而形成气泡。

(3)整治方案 应该根据产生缺陷的不同原因,采用不同措施根治注塑件的缺陷。

1)缩痕的整治:存在主动性整治和辅助性整治方案。

方案一:重新设计注塑件,确保注塑件壁厚的均匀性,为主动性整治方案。这样,该方案的模具需要重新进行设计和制造,会造成经济损失并延长产品的开发时间。

方案二:调整成型加工工艺参数,是辅助性整治方案。如延长保压补塑的时间,延长注射时间,增加塑料的密度,可以减轻注塑件的收缩程度,从而减少缩痕的痕迹。

成型的工艺参数如下:

注塑机型号:SZY-300(螺杆式);料筒温度:第一段210~240℃,中段230~280℃,前段240~285℃;喷嘴温度:240~250℃;模具温度:90~110℃;注射压力:80~130MPa;注射速度:40~80m/min;螺杆转速:28r/min;背压:60~80MPa;注射时间:20~90s;高压时间:0~5s;冷却时间:20~90s。

后处理:红外线灯、鼓风烘箱,温度:100~110℃,时间:8~12h。

2)裂纹的整治:聚碳酸酯成型加工后的注塑件,需放在烘箱中进行后处理,将注塑件加温至100~110℃后切断电源,并在烘箱中冷却至室温取出。这相当于金属的时效处理,目的是释放注塑件中的内应力,裂纹可利用增加后处理工序的方法得以解决。

3)银纹和气泡的整治:银纹和气泡均是由于塑料和模腔内存在着水汽或气体无法排出而产生的。首先要对塑料进行预干燥(使塑料颗粒含水率应在0.1%以下),所使用的注塑机的料斗还需要有烘干装置。对模具也需进行预热,去除模具型腔中的水分和挥发物,选用适当和适量的脱模剂,才可以去除银纹。对注塑件产生的气泡而言,料筒的温度不可太高,以致熔体中含有气体。可进行喷嘴的熔体空射,只要观察到熔体中没有气泡即可。同时要使模腔的排气系统顺畅,注塑件产生的气泡缺陷便可消除。

该例通过选用适当的高分子材料,合理调整成型加工工艺参数,增加相应工序对注塑件上的缺陷进行了处治。

有关现代注塑模结构设计实用技术的文章

2)气孔产生的主要原因:①焊条受潮;②坡口表面不干净;③电流过大,摆动幅度过宽;④CO2气体保护焊时气体保护效果不好等。焊缝内的夹渣主要是焊接过程运条操作不良,电流和焊接速度选择不合理,即使采用CO2气体保护焊实心焊丝,在高温下也会由于脱氧生成物产生熔渣,这些熔渣大部分在焊道的两边,如果清理不干净,正好被第二层焊缝覆盖,残留在多层焊缝金属内变成了夹渣。......

2023-06-28

再根据成型加工痕迹的特征及其原因进行分析排查,如此可以缩小排查范围。问题件的缺陷分析 壳体的痕迹如图8-11b所示,由于浇口处在半球形外壳与螺纹相连接的端面上,在注塑机的压力下,熔融的料流从型芯与模腔之间的空间分别由两侧并向上和向下逐层进行填充。压缩气体的温度进一步提高,炽热的气体使塑料产生过热的现象并发生降解而出现了过热痕。......

2023-06-30

由于注塑件缺陷图解预测法的使用具有广泛性和普遍性,又不需应用相应计算机软件的特点,故图解法可以在CAE法不能使用的领域中充分发挥其作用。因为注塑件缺陷的预测分析,可以将大部分或全部的注塑件成型加工缺陷阻挡在注塑模结构方案制订之前。......

2023-06-30

当注塑件上存在着多种缺陷,并且缺陷又是顽症时,就有必要采用综合整治分析法进行分析,这样才能找到缺陷产生的原因。但浇注系统的形式和位置是采用CAE软件进行分析后制定的,这些缺陷还是难以消除。塑料颗粒的干燥去除了原料中的水分,从而注塑件不会因塑料未干燥而出现银纹缺陷。可见,注塑件在模具中的摆放位置不当,是造成塑料熔体自下而上逐层逆流失稳填充的真正因素,也是导致注塑件产生上述五种缺陷痕迹的根本原因。......

2023-06-30

模具浇口的设置如图7-9a所示,熔体充模时产生了26条熔接痕,会影响注塑件的外观和强度。熔接痕是这类注塑件产生的最普遍的缺陷,也是比较难整治的缺陷。但注塑件缺陷的产生是有原因的,只要能够正确分析出缺陷产生的原因,便可以采用相应的措施对其进行整治。因此必须针对熔接痕形成的原因,采取相对应有效的整治措施,这便是注塑件缺陷的辩证论治。......

2023-06-30

注塑件上缺陷的整治是一门涉及多门学科和多种技术的综合性技术,而缺陷产生原因的分析及整治方法,则属于一种科学的辩证方法。有了注塑件缺陷的综合辩证论治,这样对缺陷的形成就会有清晰的认识,这样就为后面注塑件缺陷的综合辩证施治创造有利的条件。整治注塑件的缺陷(弊病)有如医生治疗疾病,对疾病存在着多套的辩证治疗的理论一样。......

2023-06-30

故注塑件在进行形体分析时的“外观”要素,是模具结构方案分析时不能遗漏的因素,而在确定模具结构方案时更需要有处置注塑件“外观”要素的措施。标注有注塑件形体分析“外观”要素的表面为正面,也就是说正面不允许有镶接、浇口和注塑件脱模的痕迹。 圆筒“外观”要素分析图如图2-27所示。可见模具的结构会因成型加工缺陷痕迹的存在和注塑件“外观”要素的要求,而有不同的方案。......

2023-06-30

因整治的过程与医生治病有许多相似之处,只不过整治的对象是注塑件成型加工的缺陷,于是可将从事此项工作的人员称为整治成型加工缺陷的“医生”。对于缺陷严重的成型件,可将试模的问题成型件邮寄给“诊所”,由诊所的专家们诊断或会诊后给出处理意见,厂家须按处理意见进行整治。少量的成型痕迹诊所通过网络就能够解决全国甚至是其他国家成型加工行业的许多技术问题。......

2023-06-30

相关推荐