注塑模计算机辅助工程分析的功能主要有:优化注塑件和注塑模的结构设计,优化成型工艺参数的设置。注塑模计算机辅助工程软件包括前置处理、初始设计、简易流动分析、流动分析、保压分析、冷却分析和后置处理七个模块。4)流动分析模块是一个三维流动模拟分析模块,通过对熔体料流充模过程的模拟,可获得型腔内温度场、压力场和速度场的分布图及所需锁模力等信息。......

2025-09-29

一般在进行注塑模结构方案分析时,先根据注塑件的三维造型选定浇口的形式、尺寸、位置和数量,并将浇口设置在注塑件的适当位置上,然后选用塑料熔体进行填充,可得到塑料熔体充模的直观三维模型。三维模型可以展现塑料熔体充模的状态,如显现出熔接痕、缩痕、翘曲变形、气泡和应力集中的位置等缺陷。然后,再调整浇口的形式、尺寸、位置和数量,直至结果满意为止。最后,根据CAE法分析的结论,设计注塑模的浇注系统。由于在注塑模设计之前就运用CAE法进行了预测分析,因此可避免产生上述成型加工缺陷。这比先盲目的设计浇注系统,试模时产生了缺陷再去调整浇注系统的设计要合理得多。

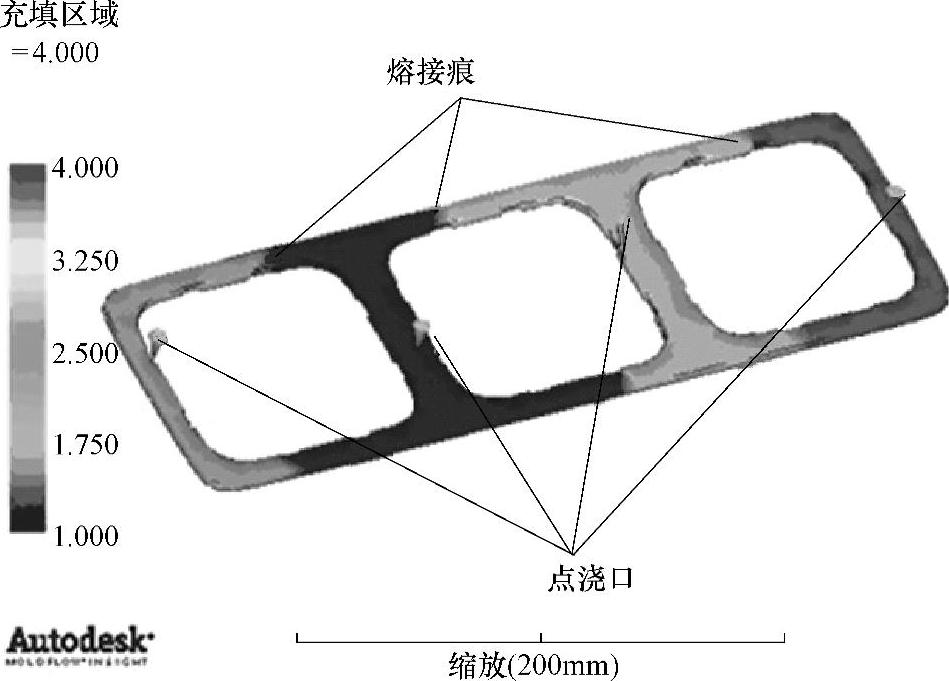

【例8-1】 垫片如图8-1所示,材料:PCo由于垫片是薄片型注塑件,而且中间存在着三个方形孔,这使其成为了窄边型的注塑件。窄边薄片状的垫片脱模后很容易产生变形,浇口的位置和数量设置不好会使得熔接痕数量过多,并且熔接痕处的熔接强度很差时会出现窄边断裂的现象。

图8-1 垫片缺陷的注塑模计算机辅助工程(CAE)分析

(1)垫片缺陷的预期分析 运用注塑模计算机辅助工程(CAE)分析软件,对垫片的缺陷进行预期分析。先设置四处点浇口,会形成六处熔接痕,如图8-1所示,可以十分清楚地看到六处熔接痕所在的位置。熔接痕均处在周围的窄边上,影响着熔接痕处的强度,对垫片的质量十分不利。而垫片的变形,图中还不能表示出来。

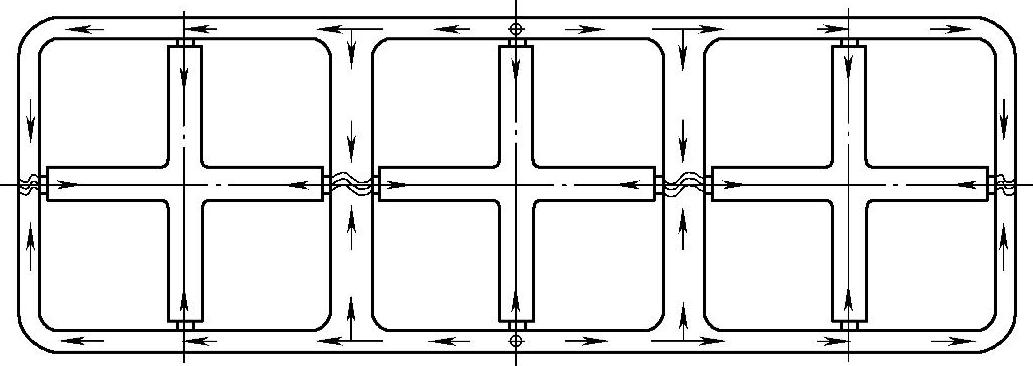

(2)有关整治垫片熔接痕的注塑模结构方案分析之一 为了减少熔接痕的数量和提高熔接痕处的强度,可以采用图8-2所示的模具结构方案。将点浇口改成两个,浇口位置设置在垫片两条长窄边的中部。熔体料流汇合处形成熔接痕,熔接痕共有四处,这样减少了两处熔接痕。可在熔接痕处设置冷料穴,料流前锋的冷凝料进入冷料穴,从而可改善熔接状况和提高熔接痕处的强度。

(3)有关整治垫片变形的注塑模结构的分析 由于垫片是窄边薄片型的注塑件,产生变形是必然的。变形主要是在垫片脱模时产生,应从成型加工参数的设定和模具结构两方面着手去解决。

1)成型加工参数的设定:注射压力要适当减小一些,应延长注射成型和冷却的时间,延长保压的时间。其目的是使垫片的内应力减小,充分得到冷却收缩,从而减小垫片的变形。

2)模具的结构:最好采用脱件板的脱模结构,若采用推杆脱模,推杆的面积要大,推杆的数量要多。模具冷却系统要能使模具冷却均匀,特别要使模具型腔的温度保持均匀。(https://www.chuimin.cn)

图8-2 垫片注塑模结构的分析之一

(4)有关整治垫片熔接痕的注塑模结构方案分析之二 如图8-3所示,在垫片注塑模的型芯中开制出有骨架的槽,通过骨架将窄边连接起来。其作用一是可提高垫片的强度,防止其变形,二是可在骨架的适当位置上设置推杆,也可防止“垫片”脱模时变形。同时骨架还可起到冷料穴的作用,提高熔接痕处的强度。只是因为设置了骨架,会增加塑料的用量和修饰的时间。

图8-3 垫片注塑模结构的分析之二

CAE法的应用已经十分普遍和广泛,但对某些类型缺陷的预测分析存在盲区,将会给注塑件缺陷的预测分析带来诸多的不便。由于CAE软件开发时间较晚,目前还没有对应更多内容和项目的分析。因此,对CAE法不能进行有效分析的缺陷和成型方法,只能采用替代分析方法——图解法。随着CAE软件的不断开发,相信日后任何的成型方法和成型缺陷都可以应用CAE法进行分析。

CAE法可以通过软件自动进行模拟分析具有科学性、准确性和直观性,只是软件具有很多的局限和不足。图解法在准确性、自动化程度和直观性方面都不如CAE法,但具有广泛性和经验性。在缺乏CAE法对注塑件成型缺陷进行预测分析的情况下,为了对注塑件成型加工缺陷进行预防,一定要应用图解法进行注塑件成型缺陷的预测分析。图解法只要用图形就可以进行分析,因此可用于压塑模、压铸模、橡胶模、冷挤模和锻铸模等型腔模的分析。

相关文章

注塑模计算机辅助工程分析的功能主要有:优化注塑件和注塑模的结构设计,优化成型工艺参数的设置。注塑模计算机辅助工程软件包括前置处理、初始设计、简易流动分析、流动分析、保压分析、冷却分析和后置处理七个模块。4)流动分析模块是一个三维流动模拟分析模块,通过对熔体料流充模过程的模拟,可获得型腔内温度场、压力场和速度场的分布图及所需锁模力等信息。......

2025-09-29

先读纸样的外轮廓,将游标的十字准星对齐需要输入的轮廓线上的点,按照顺时针的顺序依次读入。① 图7-17所示纸样的轮廓线上共设置了30个读入点,并按照读图的先后顺序依次编号。先用 键单击菜单上的“菱形省”,然后52、53、54、55、56号点上依次按、、、、键,最后按 键,系统会自动完成菱形省的输入。按 键,切换到工具按钮。......

2025-09-29

通过对拉手外观进行可行性分析,可以找到拉手注塑模处置“外观”要素的模具结构方案。注塑模浇注系统设置的可行性分析 由于拉手正面有着“外观”要求,也不能存留任何的模具结构成型的痕迹。“缺陷”要素还会影响到注塑件的使用性能。“外观”和“缺陷”要素,都会影响到模具浇口的设计、脱模机构的设计和抽芯机构的设计。......

2025-09-29

圆台Ⅰ与半圆柱体Ⅲ相交,相贯线的左视图为圆弧5"4"6",利用辅助平面法求出这段相贯线的主视图和俯视图。图5-20补相贯线分析形体分析。分析外表面的相贯线。圆柱体Ⅱ的上半部分与半球相交,得到特殊相贯线——圆,主、俯视图为一直线段。两圆柱孔的轴线垂直相交,直径相等,为一特殊相贯线,正面投影积聚成直线段。......

2025-09-29

Step2.在系统弹出的图2.2.1所示的“参数”对话框中的栏下,选取对象类型为,然后单击按钮。Step3.在栏中输入参数名Material,按回车键。Step4.定义用户参数的类型。被锁定的参数只能从外部应用程序内进行修改。图2.2.1 “参数”对话框......

2025-09-29

在这种情况下,注塑模结构方案的论证,重点应主要放在最佳优化方案的选择上。只有如此,才能确保注塑模设计和制造的正确性和可靠性。对于具有多种模具结构方案的注塑模设计而言,其注塑模的结构设计只能够放在模具结构最佳优化方案确定之后。可见分流管注塑模设计论证和验证的过程,是一扣一扣地解扣,直至解开所有环扣的过程。注塑模结构方案可行性的“三种分析方法”,是解决注塑模结构设计的万能工具和钥匙。......

2025-09-29

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2025-09-29

设计人员CAE和分析人员CAE的关系还有一点需要澄清的是,面向设计人员的CAE和面向分析人员的CAE是有差别的。设计人员CAE和分析人员CAE的业务分工设计人员CAE和分析人员CAE的分工也是有区别的。这些设计人员CAE特征使得设计人员能够对设计方案进行快速检验和修正,进而提高设计的品质。其主要内容包括对强度以外的设计目标的CAE详细分析,多物理现象的耦合分析,用于强度保障的多目的非线性分析等。......

2025-09-29

相关推荐