再根据成型加工痕迹的特征及其原因进行分析排查,如此可以缩小排查范围。问题件的缺陷分析 壳体的痕迹如图8-11b所示,由于浇口处在半球形外壳与螺纹相连接的端面上,在注塑机的压力下,熔融的料流从型芯与模腔之间的空间分别由两侧并向上和向下逐层进行填充。压缩气体的温度进一步提高,炽热的气体使塑料产生过热的现象并发生降解而出现了过热痕。......

2023-06-30

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。

【例7-13】 垫片如图7-31a所示。材料:低密度聚乙烯,特点:薄壁件。

1)存在的缺陷:填充不足、熔接痕和流痕等缺陷。

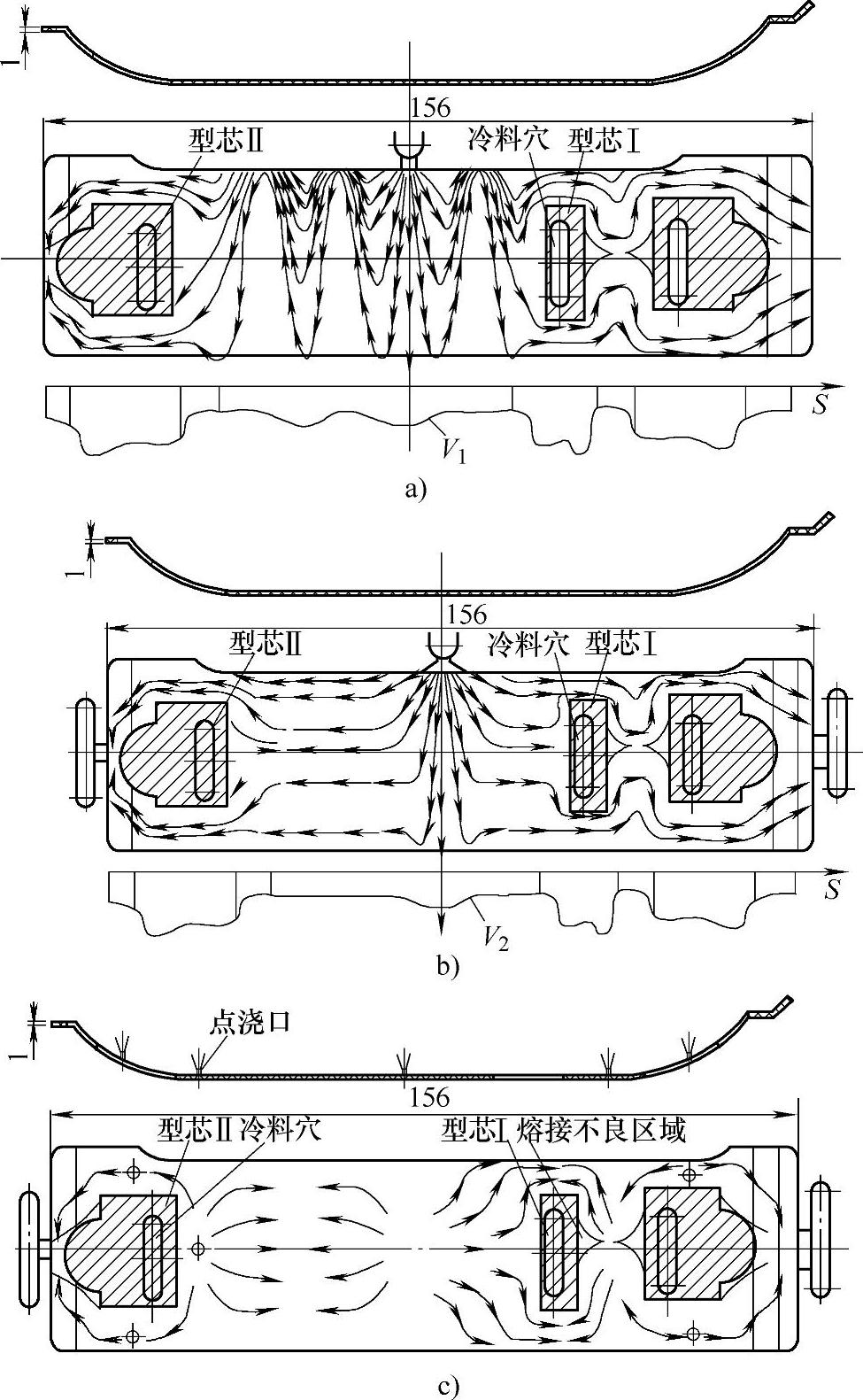

2)缺陷分析:由于型芯Ⅰ的截面为长方形,型芯Ⅱ的截面为正方形与半圆形的组合,熔体料流的流动状况,如图7-31a所示。熔体料流绕过型芯Ⅰ,在型芯Ⅰ和型芯Ⅱ之间汇合后形成三角形的涡流区。三角形涡流区内容易贮存气体,加之冷凝熔体的涡流会形成熔接痕,使得涡流区内的强度和刚度变差。而在型芯Ⅱ形成的喇叭区内,熔接痕也很明显。从矩形侧浇口喷出的熔体,在碰到型腔壁后便改变流向进行填充,如图7-31a所示。因为注塑件孔的形状无法改变,故料流在型芯Ⅰ和型芯Ⅱ处的流动状态和熔接痕也无法改变,但浇口处熔体的流速V1(料流的流速,见图7-31a)变化较大,加之型腔较长,易出现振荡流而形成流痕。好在垫片在使用中只起衬垫的作用,无强度和刚度要求,所以熔接痕的存在可以忽略。

图7-31 垫片缺陷分析图

a)侧浇口的料流为振荡流 b)扇形浇口的料流为改善后喷射流 c)多点浇口局部扩散流

3)改进方案一:将矩形侧向浇口改成扇形浇口,如图7-31b所示。由于喷射的范围扩大,熔体料流形成喷射流,浇口处熔体的流速变得平缓,便不易产生流痕。如果出现了填充不足的现象,可适当地修宽浇口,便可解决问题。再在产生熔接痕的位置处设置冷料穴,让料流前锋的冷凝料进入冷料穴,便可减缓熔接不良的程度。

4)改进方案二:若将浇口改成多个点浇口,并分布在如图7-31c所示的位置上形成局部扩散流,可缩短熔体的流程,熔体的温降因此变得很小。这样有利于料流平稳填充,填充不足、熔接痕和流痕等缺陷都可以被消除,还可以进一步提高垫片成型的质量。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这种情况只有在模具重新制造时,才可以采用。这也从侧面说明,若在模具结构方案制订阶段,就能对注塑件的缺陷作预期分析,便能有效地避免这些缺陷的产生。

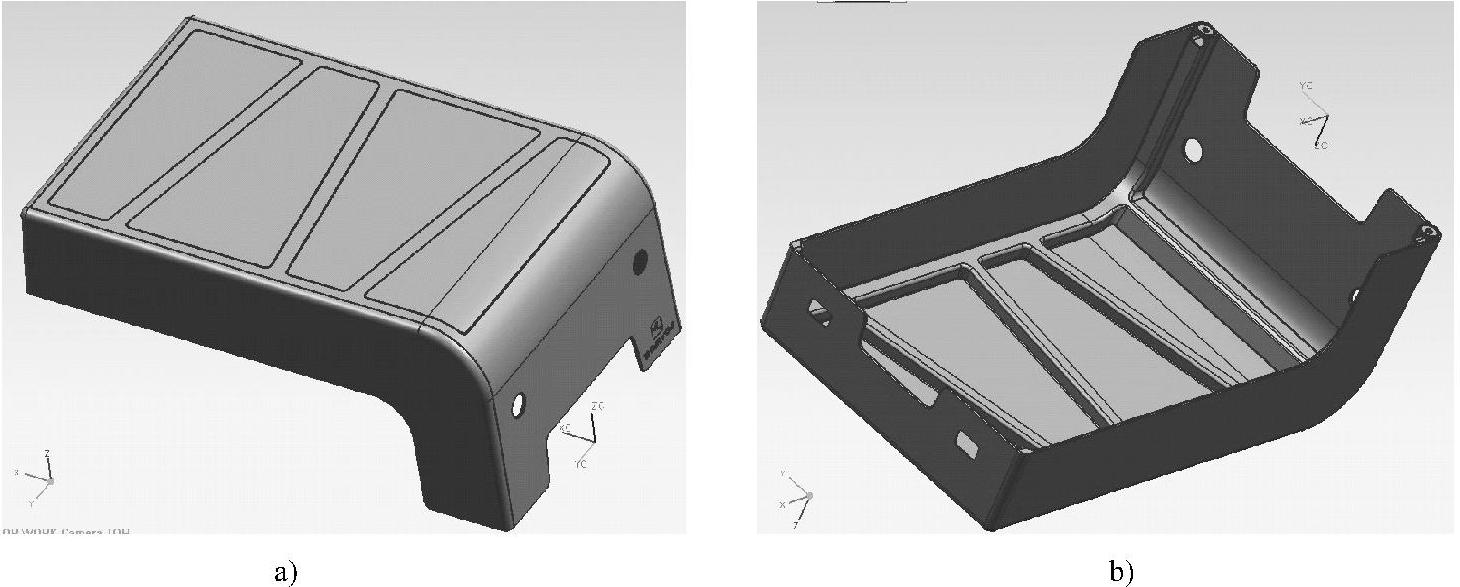

【例7-14】 椅盒如图7-32所示。该注塑件的尺寸为466mm×294mm×200mm,壁厚为3mm,内型面上存在着多条13mm×13mm的加强筋。

浇口的设置:由于注塑件的尺寸较大,注塑量也很大,模具一定得使用直接浇口,并且采用动模脱模结构,如图7-33a所示。但这种浇口会使椅盒的正面留有浇口冷凝料,即使切除了浇口冷凝料仍然会留有切割的痕迹。若不允许留有切割冷凝料的痕迹,那只能采用定模脱模的结构。由于椅盒有200mm的高度,只要没有超出注塑机的最大开模距离,便可以采用定模脱模的方式。

缺陷预期分析:若按常规思路进行设计,由于椅盒加强筋与壁厚的尺寸相差悬殊,势必会在壁厚与加强筋连接处的正面出现很深的缩痕。再者,由于加强筋尺寸过大,其本身也会产生很深的缩痕,还会出现填充不足的现象。

注塑模的结构方案分析:上述缺陷,都是由于加强筋的尺寸过大而造成。如果将加强筋也做成壁厚为3mm的空心结构,上述的缺陷都会迎刃而解。要将加强筋做成空心的结构,椅盒只能采用气辅成型的加工工艺。

图7-32 椅盒

a)椅盒正面造型 b)椅盒背面造型

气辅成型气路的设计方案:气路设计的关键在于,如何利用注入加强筋型腔中的具有一定压力的氮气,使熔体能够紧贴型腔壁,之后再将其排出或回收。气体有个特点,就是最容易走短的通道。气路及其位置的设计,如图7-33b所示。可采用双进气道和单排气道方案,这样可使得长、短支脚上的加强筋中都能注入氮气,同时内型面上的所有加强筋中也能够注入氮气。这样熔体就会在氮气压力的作用下紧贴加强筋的型腔壁。

如果采用单进气道,由于加强筋结构过于复杂,有可能会因气路压力的损失造成气路不通,使一些加强筋无法实现中空而产生各种缺陷。

图7-33 椅盒注塑模气路设计方案

a)浇口位置的设置 b)气路的设计方案

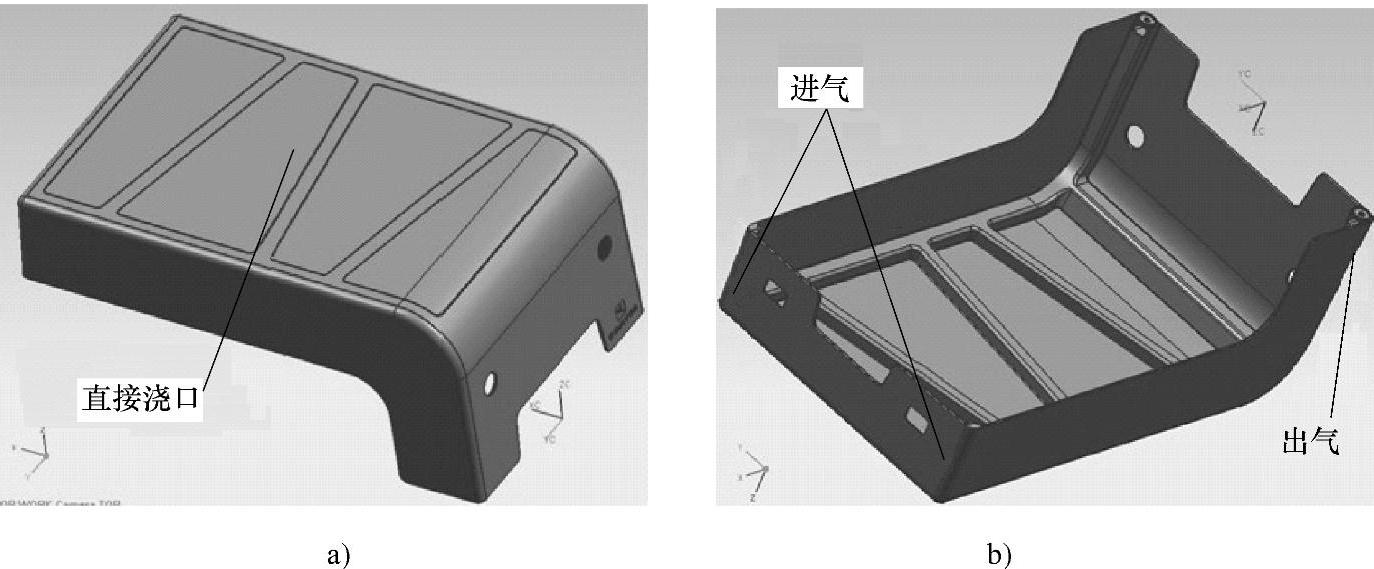

【例7-15】 平板电脑底板最容易产生变形,如何防止其变形呢?

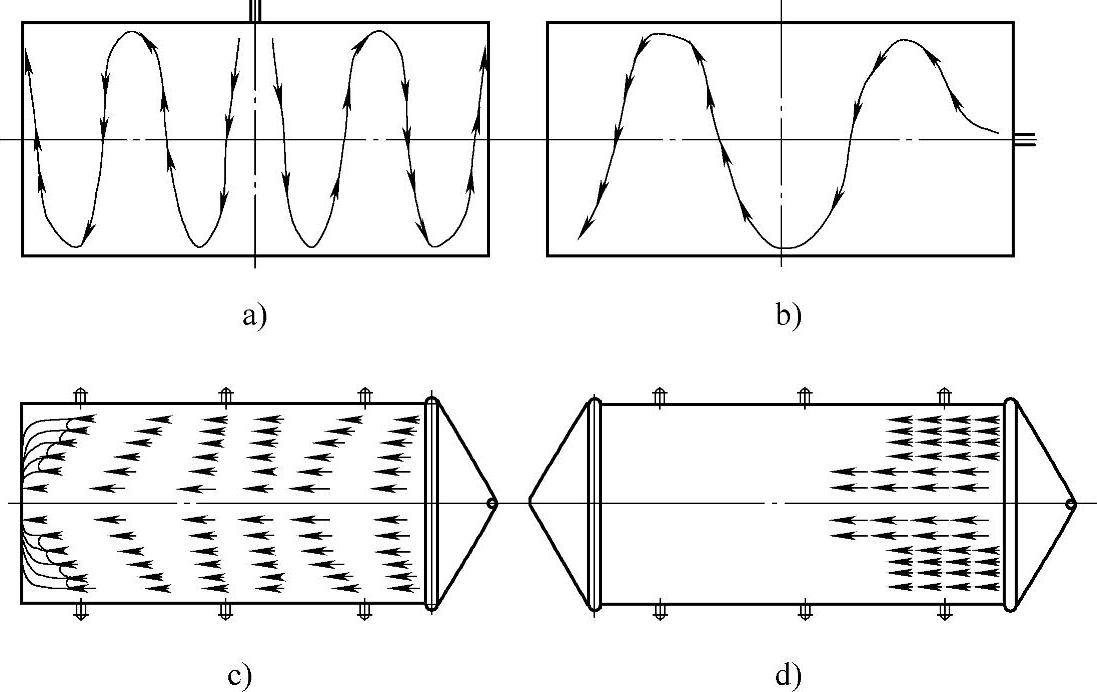

平板型注塑件缺陷的预期分析:由于“平板电脑底板”为平板型薄壁注塑件,最容易产生变形缺陷。浇口形式和位置的设置是影响熔体料流平稳填充和失稳填充的主要因素,也是造成平板型薄壁注塑件变形的主要原因。平板型薄壁注塑件缺陷的预期分析,如图7-34所示。浇口设置在长边中间位置时,会产生振荡波式的填充形式,如图7-34a所示。浇口设置在短边中间位置时,会产生蛇形波式的填充形式,如图7-34b所示。浇口设计成长条形薄片状,又会产生终端回流的填充形式,如图7-34c所示。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。为了解决熔体料流的失稳填充问题,可在料流的终端也制成与流道初端相同的冷料穴,使得熔体料流的流程相同而不会产生回流。如此,熔体料流在模具型腔中是平稳地进行填充,可以确保平板型薄壁注塑件不产生变形。

另外,平板型薄壁注塑件在脱模时,也容易产生变形。因此可以采用脱件板的脱模形式。如图7-34d所示,也可在注塑件的两侧增设一些顶出耳,推杆设置在顶出耳的位置上。注塑件脱模后,再将顶出耳去除。可使注塑件不产生脱模的痕迹,又不会因注塑件脱模而产生变形。

当然,成型加工时注射压力要小一些,注射成型和冷却时间也要延长一些,这样也可以减小平板型薄壁注塑件的变形。

总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。目前,模具设计人员很少去分析浇注系统的设置对注塑件成型加工痕迹的影响,这样就不可避免地造成模具制造好之后,不断地进行试模和修模的后果。我们提倡在模具结构方案制订时,就应该进行注塑件成型加工痕迹进行预期的分析。当然,对已经产生了缺陷痕迹的注塑件,我们也应该学会对其缺陷进行分析,通过分析找出缺陷产生的原因,然后制订出整治缺陷的方法。

图7-34 平板型注塑件缺陷的预期分析

a)振荡波填充形式 b)蛇形波填充形式 c)终端回形填充形式 d)平行稳流填充形式

有关现代注塑模结构设计实用技术的文章

再根据成型加工痕迹的特征及其原因进行分析排查,如此可以缩小排查范围。问题件的缺陷分析 壳体的痕迹如图8-11b所示,由于浇口处在半球形外壳与螺纹相连接的端面上,在注塑机的压力下,熔融的料流从型芯与模腔之间的空间分别由两侧并向上和向下逐层进行填充。压缩气体的温度进一步提高,炽热的气体使塑料产生过热的现象并发生降解而出现了过热痕。......

2023-06-30

由于注塑件缺陷图解预测法的使用具有广泛性和普遍性,又不需应用相应计算机软件的特点,故图解法可以在CAE法不能使用的领域中充分发挥其作用。因为注塑件缺陷的预测分析,可以将大部分或全部的注塑件成型加工缺陷阻挡在注塑模结构方案制订之前。......

2023-06-30

注塑模的浇注系统分析是影响分流管能否成型,以及分流管的成型变形和成型加工缺陷的因素。如图4-21a所示,该注塑模的浇注系统由直流道2、拉料结3和点浇口4组成,点浇口4所留下的痕迹很小,可使分流管满足外形要求。直流道是在浇口套中加工而成,为使注塑后所形成的直流道的料把,能够随着动、定模开模运动被拉出浇口套,图4-21中的浇注系统采用了拉料结的形式。这种浇注系统形式的设计省去了冷凝料的拉料杆,同时也无法设置拉料杆。......

2023-06-30

同样,注塑模浇注系统的设计不符合注塑件成型的实际情况时,注塑件会产生多达几十种的成型缺陷而达不到使用要求。注塑模结构设计和浇注系统设计,这两者的性质是完全相同的,所以两者具有同等的重要性,这并不是夸张的说法。但目前绝大多数的设计人员只重视注塑模结构的设计,而忽视了注塑模浇注系统的设计。为了提高注塑模的试模合格率,注塑模的浇注系统就必须设计到位。......

2023-06-30

大型底座浇注系统的设置,主要应根据具体结构特征确定。此时可采用阶梯式浇注系统,如图10-7所示。将内浇道设置在上部分型面上;或将圆形内浇道设置在侧壁上方,采用雨淋式顶注浇注系统。采用顶注式浇注系统虽可提高铸型上部的铁液温度,缩小各部位的温度差,但会对铸型底部造成较大的冲击,并由此产生某些铸造缺陷。......

2023-07-02

现对该系统的工作原理进行分析。图4-138 气液动力滑台气动系统快进→慢进→慢退→快退→停止 若将手动阀4处于左位,即可实现上述双向进给工作循环。该系统共有四个气缸,可在三个坐标内工作。图4-139 气动机械手机构示意图图4-140 机械手手动作程序图图4-141 机械手气动控制回路原理图该系统的工作循环分析如下。......

2023-06-25

调整后的注塑模结构方案,仍需要进行注塑模浇注系统的分析。在对注塑模结构方案分析时,要求注塑模的设计者,应该分成上述两部分平行地进行分析。......

2023-06-30

相关推荐