图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

一模多腔的注塑件在成型时,应保持塑料熔体能同时充满各个型腔。当型腔距浇口的距离不等时,各型腔就不可能被同时充满,从而造成注塑件产生缩痕和填充不足等缺陷,为此应修正浇口的厚度或宽度。由于远离浇口的型腔填充慢,注入熔体量少,则应增大浇口的厚度或减少浇口的宽度,以使各型腔能同时充满。

图7-28为等距多型腔,各型腔能同时充满,故各型腔浇口长度及宽度可取一致。图7-29为不等距多型腔,则对距浇口较远的型腔,应减小其浇口宽度来提高填充速度。多型腔模具的浇口,一般是通过多次试模酌情进行修正,但试模时应注意选用合理的成型条件及模具温度,并在每次试模时保持稳定。

对于多浇口模具也可用计算方法来求得各浇口截面的尺寸,以供参考。

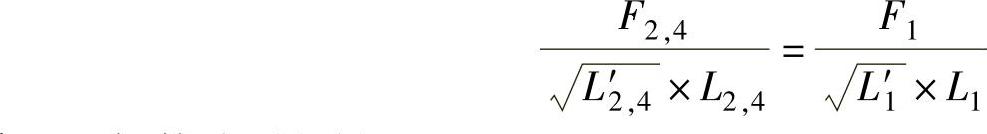

1)一模成型多个相同注塑件时平衡浇口的平衡系数,可按式(7-1)计算

式中 f——平衡系数(与通过浇口的塑料质量成正比,相同注塑件各型腔的f值相等);

L′——浇口到主流道的分流道长度(mm);

L——浇口长度(mm);

F——浇口面积(mm2)。

图7-28 等距多型腔

图7-29 不等距多型腔

一般平衡各浇口面积时,F/F′常取0.07~0.09(F′为分流道截面积),浇口长度一般不变,但分流道特别长(300~400mm)时,则每隔125~260mm的浇口长度应缩短10%~13%,矩形截面浇口宽厚比一般可取3∶1~2∶1。

2)一模成型多个不同注塑件时,应以某一型腔为基准作为同形尺寸计算,求出平衡系数和浇口面积。然后,按各型腔的填充质量成正比例增大或减小,求得各浇口的尺寸。平衡系数与填充质量成正比,故可列出式(7-2)

式中 W1,W2——型腔1、2的注塑件质量(g);

F1,F2——型腔1、2的浇口面积(mm2);

L1,L2——型腔1、2的浇口长度(mm);

L′1,L2′——型腔1、2的分流道长度(mm)。

一般F/F′即 及

及 (F′1及F′2为型腔1、2分流道的截面积)、浇口宽厚之比及浇口长度取值均与多型腔相同注塑件的规定相同。

(F′1及F′2为型腔1、2分流道的截面积)、浇口宽厚之比及浇口长度取值均与多型腔相同注塑件的规定相同。

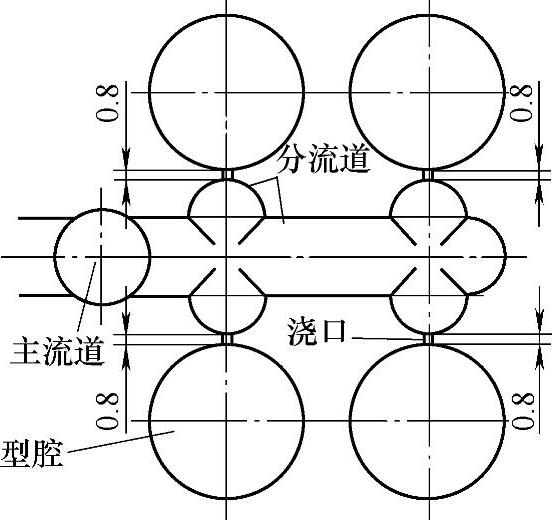

3)举例:求图7-30所示多型腔浇口尺寸。

各浇口尺寸计算步骤如下:

①按型腔分布图选择2号及4号型腔为计算基准。

③取 =0.09,所以,F2,4=50.24×0.09mm2=4.5216mm2。

=0.09,所以,F2,4=50.24×0.09mm2=4.5216mm2。

④假设取浇口长度为1.2mm。所以,浇口宽度为 mm≈3.8mm。

mm≈3.8mm。

⑤从上求得F2,4的尺寸,浇口宽×厚×长为3.8mm×1.2mm×2mm。

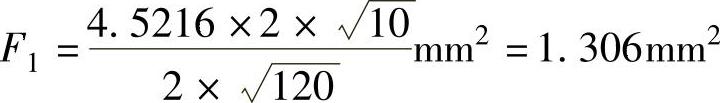

⑥按式(7-2)可得下列等式

代入已知数移项即得

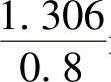

⑦假设1号型腔浇口厚度为0.8mm。所以,浇口宽度为 mm≈1.63mm。

mm≈1.63mm。

⑧从上式求得F1的尺寸为1.63mm×0.8mm×2mm。

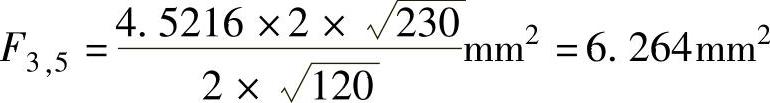

⑨由式(7-2)求3、5号型腔浇口的尺寸。

由公式(7-2)可得下列等式

代入已知数移项可得

⑩假设浇口厚度取1.3mm,则浇口宽度为 mm≈4.82mm,3号、5号型腔浇口尺寸为4.82mm×1.3mm×2mm。

mm≈4.82mm,3号、5号型腔浇口尺寸为4.82mm×1.3mm×2mm。

图7-30 多型腔分布图

有关现代注塑模结构设计实用技术的文章

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

图3-1 多工位级进模设计步骤简图1)计算制件毛坯尺寸,并对毛坯进行合理排样,计算出材料利用率。因此它是多工位级进模设计不可缺少的一部分,而且条料排样设计必须在模具结构设计之前,前后顺序不可对调。......

2023-06-26

多工位级进模结构如图1-2所示,一般在大型模具中使用此种结构,小型或闭合高度低的中、大型模具,就不必用上托板、上垫脚、下垫脚、下托板。多工位级进模的上模组成部分图1-2 多工位级进模结构1—上托板 2—上垫脚 3—上模座 4—固定板垫板 5—固定板 6—卸料板垫板 7—卸料板 8—下模板 9—下模板垫板 10—下模座 11—下垫脚 12—下托板1)上托板。多工位级进模的下模组成部分1)下模板,又称凹模固定板。......

2023-06-26

经分析,采用多工位级进模进行冲压较为合理,以中间的腰圆孔为冲压时的精定距。图7-30 端罩图7-31 排样图3.模具结构设计图7-32所示为端罩多工位级进模的结构。......

2023-06-26

多工位级进模的分类方法主要有如下几种:按冲压工序性质及其排列顺序分类1)落料级进模。2)剪切级进模。这种级进模对冲压制件的复杂异形孔和制件的整个外形采用分段切除多余废料的方式进行。分断切除多段式级进模的工位数比封闭型孔连续级进模多。在设计多工位级进模时,还应根据实际生产中的问题,将这两种设计方法结合起来,灵活运用。分段组装式级进模简化了制模难度,故在大型、多工位、加工较困难的级进模中常用。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

因该制件年产量大,经分析采用多工位级进模冲压较为合理。图7-8 连接板图7-9 排样图3.模具结构设计连接板多工位级进模结构如图7-10所示。其结构特点如下:图7-10 连接板多工位级进模结构1—下模座 2—凹模 3—导料板 4—定位销 5—卸料板 6—卸料螺钉 7—凸模固定板 8—垫板 9—橡胶 10—落料凸模 11—大孔圆凸模 12—小孔圆凸模 13—活动导料销 14—弹簧 15—承料板1)该模具采用中间滑动导柱模架制造。......

2023-06-26

图7-148 排样图4.模具结构设计图7-149所示为阶梯圆筒形件多工位级进模结构。该模具有如下特点:1)为提高拉深凹模的耐磨性能,延长模具使用寿命,各工位拉深凹模采用硬质合金YG8制造。3)工位是冲底孔,制件对毛刺要求较高,为了提高模具的使用寿命,此工位凸、凹模均为硬质合金镶拼而成。......

2023-06-26

相关推荐