成型设备也是影响注塑件成型加工缺陷痕迹的重要因素之一,如注塑机技术规范中的注射容积、注射压力、锁模力、最大注射面积、最大和最小模具厚度,都会影响注塑件产生成型加工缺陷。注射容积和注射压力 注塑机的注射容积小和注射压力低,会造成注塑件填充不足和注塑件塑料疏松的缺陷,并且无法成型大重量的注塑件。想要找到缺陷产生的原因,需要运用注塑件成型加工痕迹技术的分析,通过排查和梳理才能够查明。......

2023-06-30

塑料是注塑件成型加工的对象,自然是影响注塑件成型加工缺陷痕迹最重要的因素之一。注塑件成型加工的参数是注塑件成型加工的条件,也是影响成型加工缺陷痕迹最重要的因素之一。

1.塑料品种对注塑件上缺陷痕迹的影响

如缩痕、银纹、气泡、分层、变色和焦痕等,都是由于塑料种类的选择不妥而产生的。因为不同的塑料,具有不同的力学性能、热力学性能和流变学性质,而在成型过程中又有不同的物理变化和化学变化。选用不同种类的塑料,便会导致注塑件成型加工的特性不同,所产生的缺陷痕迹也有所不同。

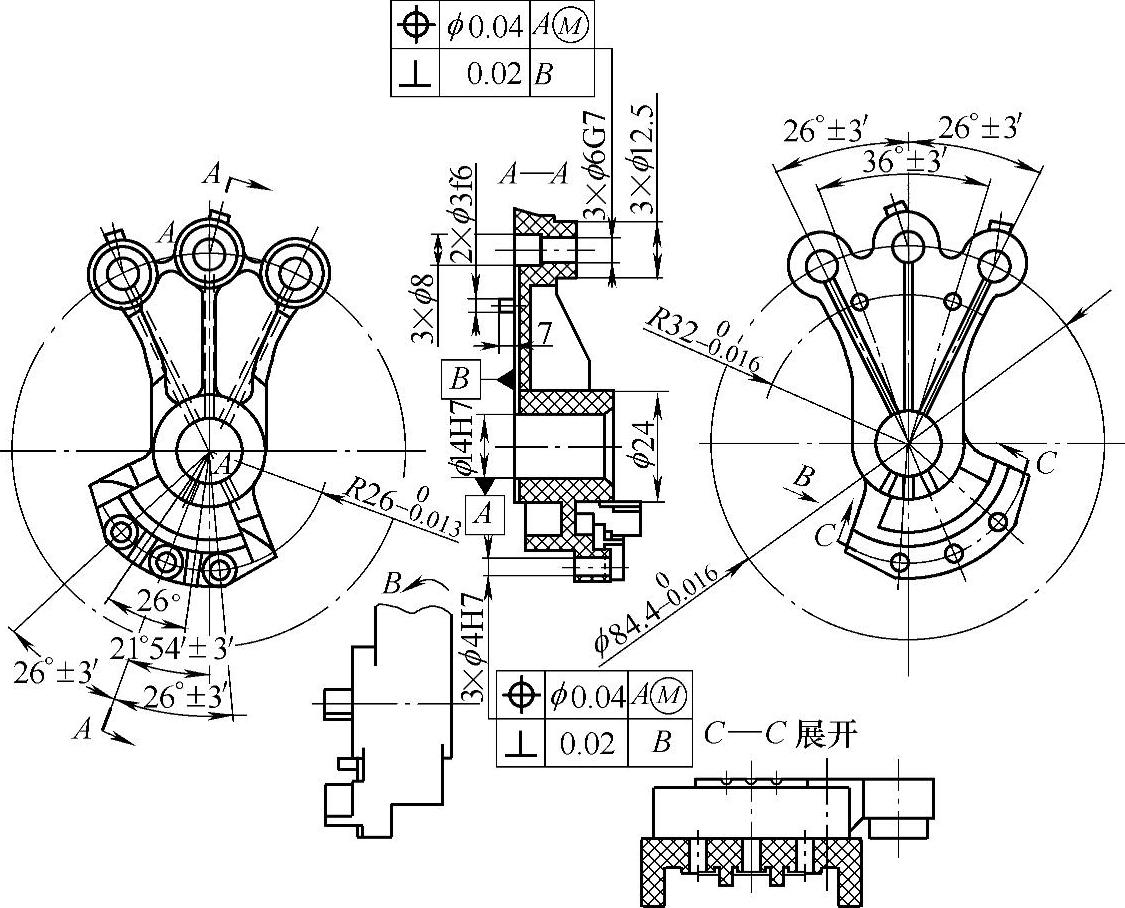

【例7-9】 注塑件名称:转换开关大件,如图7-22所示,材料:70%聚碳酸酯+30%微珠玻璃的增强聚碳酸酯。

图7-22 转换开关大件

(1)技术条件 注塑件的尺寸精度、几何精度和表面粗糙度的要求都很高,甚至超过了金属机械加工件的精度,表面要求为亚光。

1)ϕ14H7mm、3×ϕ6G7mm的孔和3×ϕ4H7mm的孔均为IT7级。

2)轴的精度也很高,2×ϕ3f6mm的轴为IT6级;

3)大、小件粘接面的平面度不大于0.01mm;

4)ϕ14H7mm与3×ϕ6G7mm四孔的圆柱度不大于0.01mm;

5)ϕ14H7mm与3×ϕ6G7mm四孔的孔位要一致,并要和德国进口件保持一致;

6)表面亚光。

(2)注塑件变形的对策 这是一种超高精度的注塑件,首先要解决材料冷硬成型时收缩变形的问题。只有消除了塑料的收缩变形,甚至能够控制注塑件微变形的问题,才能够获得超高的精度。

1)纯聚碳酸酯的收缩率为0.5%~0.7%,偏大,保证不了转换开关大件的精度要求,并会产生微小的缩痕。显然要添加增强填充料,以减小材料的收缩率。

2)增强聚碳酸酯:70%聚碳酸酯+30%短纤维玻璃的增强聚碳酸酯,其收缩率为0.3%~0.4%,亚光。用这种材料注射成型的转换开关,变形小、强度高,但外表面存在的短纤维很明显。

3)亚光微珠玻璃增强聚碳酸酯收缩率为0.3%~0.4%,亚光。注塑成型的转换开关大件不论精度、强度、变形量和外观质量都要求达到进口件水平。因塑材中含有30%的微珠玻璃,一方面,材料的密度增加了,均匀性也增加了,使得注塑的产品不易产生缩孔和变形;另一方面,产品的强度和耐磨性提高了,那么,其寿命也就增加了。

4)注射工艺参数的选用:采用收缩率为0.3%~0.4%的亚光微珠玻璃增强聚碳酸酯,仍解决不了微收缩的问题。因为塑料本身具有热胀冷却的属性,故注塑件受其壁厚的不同和塑料温度差异及塑料收缩率各向异性的影响,注塑件各部分形体的收缩量也就不同,注塑件的微变形也就不可避免了。此时,只能采用调整成型加工工艺参数的辅助手段来解决注塑件微收缩的问题。主要为加大注射压力和背压,延长注射、保压和冷却时间。具体的注射参数是在反复试验后获得的,参数如下(注射设备:SZY-300):

a.料筒温度:1段,260℃;2段,245~250℃;3段,235~240℃;4段,180℃。

b.注射速度:1段,45%;2段,45%;3段,45%;4段,45%。

c.注射压力:1段,6.3MPa;2段,6.3MPa;3段,6.3MPa;4段,6.825MPa。

d.熔胶时间:1段,75s;2段,75s。

e.保压时间:2s。

f.冷却时间:20s。

g.注射时间:7s。

h.熔胶设定:溶胶时间,5.9s;溶胶时限,10s;射胶终点,157mm。

i.熔胶背压:8MPa。

j.熔胶量:65mm3。

k.熔胶抽胶压力:70MPa;速度:50%(以注塑机额定转速的百分比计)。

该例通过对塑料收缩率的选择和成型加工工艺参数的调整,达到了整治注塑件缩痕与微收缩的问题,从而解决了注塑件变形的问题。但仍然解决不了微变形的问题,还需要运用限制二次收缩的办法加以解决,以达到转换开关大、小件孔和轴的精度及其圆柱度的要求。

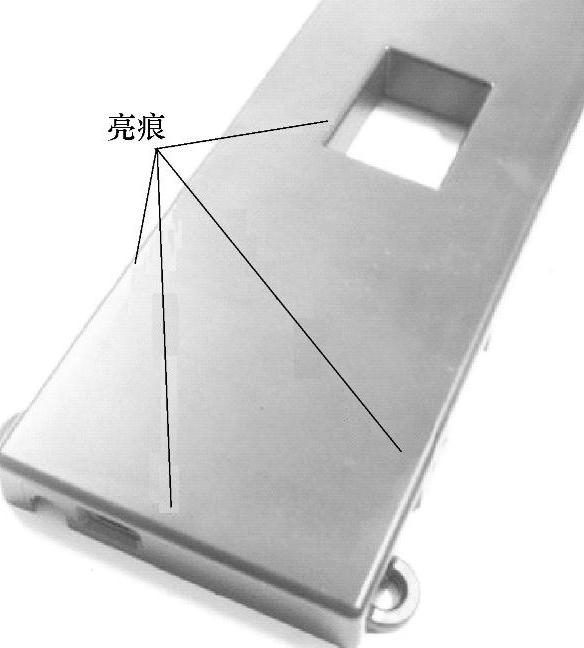

【例7-10】 通过本例来介绍有关注塑件成型加工时出现的亮痕的整治。成型后的注塑件部分表面会出现白色或光亮的痕迹,这种光亮的痕迹称为亮痕。亮痕可分成两种类型:一种是ABS/PC料类型的亮痕,另一种是PA料类型的亮痕。

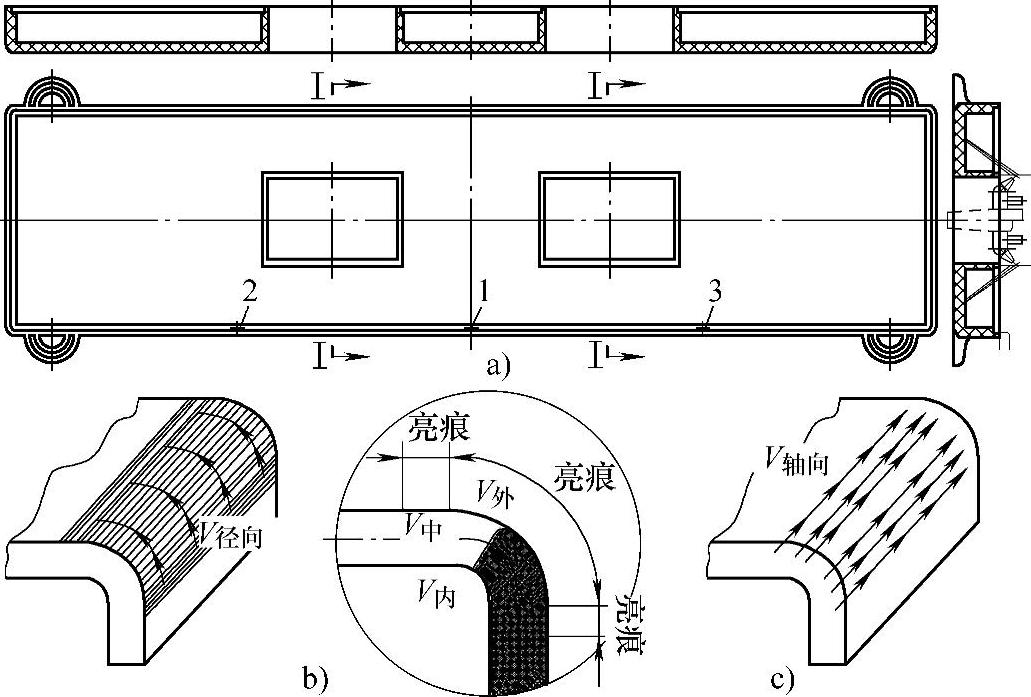

1)ABS/PC料类型的亮痕,如图7-23所示。长条盒,如图7-24a所示。1、2和3三处的侧浇口在注塑件同一侧的长边框上,模具为动模脱模。因为注塑件的转角均为圆角,亮痕就出现在圆弧处以及与圆弧相邻的两平面上。

图7-23 亮痕

如图7-24b所示,在注塑件R圆弧面和与圆弧面相邻的两平面上均存在着一段亮痕。

亮痕分析:首先要排除模具在亮痕部分型腔的表面粗糙度过低的因素。那么,为什么亮痕只出现在注塑件R弧形面及与圆弧面相邻的两平面上,而没有在其他地方出现呢?

如图7-24b的放大图所示,中心层料流的流程是不变的,因此,中心层料流的流速V中保持不变。而外层的流程变长,内层的流程变短,在填充过程中,外层流速V外增大,与模具型腔壁的摩擦增大,产生的热量便增加了。由于料流中与R弧形面及与弧形面相邻的两平面接触部分料温的增加,便产生了这种亮痕,这就说明了料流的径向流动是产生亮痕的原因。料流内层的流程和流速都减少了,但是料温不会有变化,所有不会产生亮痕。

整治方法:既然料流的径向流动是产生亮痕的原因,那么就应该将料流方向由径向流动改成轴向流动,这样就不会出现料流的流程和流速发生变化的状况,也就消除了注塑件亮痕产生的因素,如图7-24c所示。为了不改变原来模具的结构,两处浇口I—I的具体设置,可采用二次潜伏式点浇口,如图7-24a的剖视图所示。将点浇口设置在内壁处,并且是多组对称浇口的浇注系统。如此改动后,还可以消除三处侧浇口所产生的熔接痕。

图7-24 料流流向对亮痕分析图

a)长条盒 b)料流径向流动分析图 c)料流轴向流动分析图

2)PA料类型的亮痕,整个内外表面上都存在着亮痕,特别是凹圆弧面内的亮痕更为严重。另外,敲击存在着亮痕的注塑件发出的声音是沉闷的,而敲击没有亮痕的注塑样件所发出的声音是清脆的。

亮痕分析:对于亮痕缺陷,许多黑色注塑件或多或少都存在,其中聚酰胺(尼龙)料的注塑件表现得较为严重。其原因是与水有关,尼龙具有吸水的特性。水遇热后会出现雾化现象,遇冷会凝结,水分干涸之后的水迹是白色的。脱模后,热的成型注塑件遇冷干燥泛白,其实平面上也有,只是曲面上更为突出而已,这是因为曲面上泛白物质的密度较平面大一些。可以做一个试验,将有亮痕的PC注塑件,全部浸泡在水中煮一个小时后取出,自然冷却,这种亮痕就会消失。这就说明,只要在注塑件成型之后增加一个后处理工序就可以解决问题。这样,自然是吸水的注塑件声音沉闷,脱水的注塑件声音清脆。

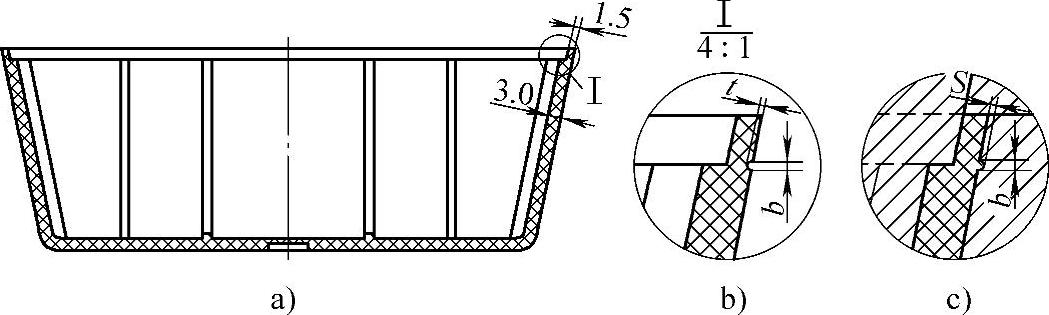

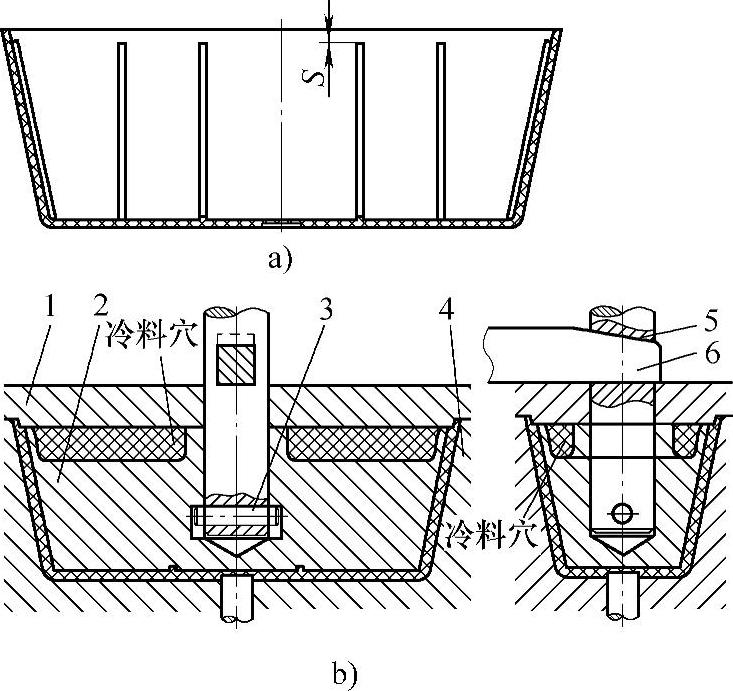

【例7-11】 锥台盒如图7-25a所示,材料:ABS,收缩率:0.3%~0.8%。缺陷:处于锥台盒开口端厚壁与薄壁交界处的外表面,出现了收缩痕,如图7-25b所示。不管如何进行计算,都无法解决缩痕的缺陷。

(1)缩痕分析 一般情况下,顺着熔体流动方向的收缩率大于垂直方向的收缩率。先忽略ABS材料收缩率的各向异性,将收缩率设定为0.6%。在同一种收缩率的状况之下,对厚、薄壁缩痕的深度进行计算。如图7-25b所示,3mm壁的收缩量为3mm×0.6%=0.018mm,1.5mm壁的收缩量为1.5mm×0.6%=0.009mm,缩痕的深度t=0.018mm-0.009mm=0.009mm,这是不可以改变的事实。即使将收缩率各向异性的因素考虑进去,缩痕也会存在。

图7-25 锥台盒与缩痕

a)锥台盒 b)缩痕放大图 c)补料凹槽补偿法

(2)缩痕形成原因分析 由上面的计算结果可知,“锥台盒”壁的厚薄不同,导致收缩量不同,从而产生了缩痕。

(3)缺陷的论治 物质具有热胀冷缩的特性,这是不可改变的自然规律。壁厚不一致,导致收缩量不同,也是客观事实。那么缩痕就没有办法整治了吗?我们应辨证地看待缩痕问题,一方面是物质热胀冷缩的特性,一方面可以通过创造适当的条件来整治缩痕。如果注塑件在冷却收缩的同时,能及时得到熔料的补充,就不会出现缩痕。因此,必须抓住这种可以操作的条件,即一要解决注塑件壁厚不一致的问题,二要解决物料在冷却收缩时材料补充的问题。

(4)整治方案 要彻底解决注塑件的缩痕问题,就要从产生注塑件缩痕的本质原因入手。

1)整治方法之一:如图7-26a所示,将注塑件壁厚设计成一致,是解决注塑件缩痕的根本方法之一。为了提高注塑件的刚度,可设置加强筋。为了使锥台盒的盖能够进行定位,设置的加强筋至锥台盒端面应留有一定的距离S。由于锥台盒的所有壁厚相同,它们的收缩量也相同,故不会产生缩痕。缩痕主要会出现在加强筋的背面,此时只要采用保压补塑的办法就能轻而易举地解决缩痕问题。

2)整治方法之二:为了缓解缩痕的程度,可以采用收缩率较小的塑料或采用添加了填充料(玻璃纤维)的增强塑料去成型,收缩率小了,收缩量自然就会变小。也可以在缩痕的位置上设置b×t的装饰槽,这样可掩盖缩痕,如图7-25b所示。这些措施都只可减缓缩痕的程度或掩盖缩痕,而不能根治缩痕。

3)整治方法之三:采用延长注塑成型时间、冷却时间和保压时间,增大注射压力和背压压力的方法。使注塑件能得到充分的补塑,缩痕也会小一些,甚至可以消除一些微小的缩痕。另外浇口可开深一些,使浇口熔料冷凝变慢,从而可以充分地进行保压补塑。

4)整治方法之四:可采用补偿法来消除缩痕,即通过补料槽或冷料穴,在注塑件冷却收缩时进行物料的补充,从而消除注塑件的缩痕。

补偿法一:如图7-25c所示,在注塑件收缩处将缩痕通过激光扫描生成一个三维造型后,再镜像生成三维电极造型,然后做成电极,在模腔壁上打出和缩痕同样的补料凹槽。料流填充时在缩痕处多出了一部分与缩痕一样的物料,注塑件收缩时就会得到等收缩量的补偿,自然可消除缩痕。但用电极打制凹槽时的深度要控制好,只要有差异,就会在注塑件上留有凸台或依然存留有很小的缩痕。当然,为了消除缩痕,采用补料凹槽补偿法实在是没有必要。

图7-26 注塑件缩痕整治方案

a)具有加强筋且等壁厚的锥台盒 b)具有冷料穴的锥台盒

1—上型芯 2—下型芯 3—圆柱销 4—型腔 5—连杆 6—楔形块

补偿法二:如图7-26b所示,在注塑件壁厚不能改动的情况下,注塑模设计时,在厚壁与薄壁交界沿周面处设计成冷料穴,由于冷料穴存有熔料,冷凝固化慢。开始时注塑件可通过浇口保压补塑缓解缩痕,当浇口熔体冷凝硬化之后,注塑件的收缩,可继续从冷料穴中的物料得到补充,从而可以起到根治缩痕的作用。

由于冷料穴设置在厚壁与薄壁交界沿周面处,冷料穴中的冷凝料需要取出才能进行下次注塑件的注射。这样,注塑件的型芯可由上型芯1和下型芯2组成,通过连杆5和楔形块6连接在一起。连杆5装有圆柱销3,以便于上型芯1和下型芯2的连接和连杆5的定向。楔形块6可以通过斜导柱滑块抽芯机构(未画出)进行安装和拆卸。

缩痕是注塑件上常见的缺陷,并且是顽症之一,整治起来十分困难,我们只有通过辩证论治的方法加以整治才会取得效果。什么才是辩证论治的方法呢?就是要根据缺陷形成的因素,依据缺陷形成的因果关系科学地进行整治。以上两例如不根据辩证论治的方法去整治,根治缺陷就很难进行,只有用辩证论治的方法去整治,缺陷才能彻底得到根治。

2.成型加工参数与工序对注塑件上缺陷痕迹的影响

成型加工参数选择不当,是导致注塑件产生成型加工缺陷的主要因素之一,几乎成型加工的大部分缺陷都会由此而产生。但也可以通过对成型加工参数的修正,对大部分缺陷进行整治。工序的合理安排,可以消除银纹、气泡和应力裂纹等缺陷。

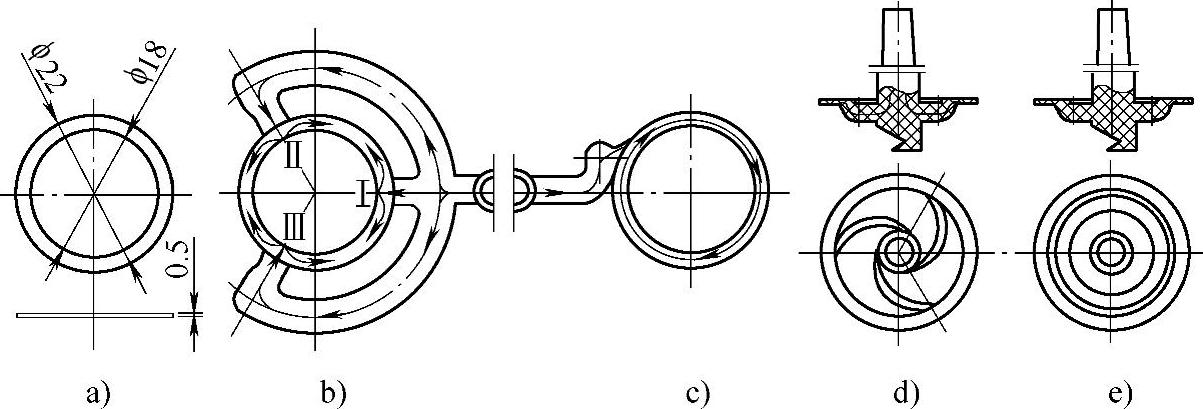

【例7-12】 垫圈如图7-27a所示。材料:尼龙1010,特点:厚度只有0.5mm,属于特薄型注塑件。

(1)缺陷和分析

1)存在的缺陷:圆形的垫圈变成了三菱弧状形垫圈,厚度方向发生了波浪形的翘曲变形。

2)缺陷分析:熔体料流从外圆周三等分处的浇口充入,如图7-27b所示。料流在浇口处直接冲击着中间的型芯,在遇到型芯后分成两股进行失稳填充。三个浇口产生六股料流,三个交汇处便存在着三处熔接痕。同时,浇口Ⅱ、Ⅲ的流程相等,但与浇口Ⅰ的流程不等,造成了料流压力、流速和流量的不同。浇口料流的冲击存在着反作用力的影响,加之浇口处与其他部分塑料的收缩不一致,导致垫圈成为三菱弧状形,并且厚度方向发生波浪形的翘曲变形。处治时只能用电熨斗熨平翘曲变形部分,但解决不了三菱弧形状的缺陷。

(2)缺陷整治方案

1)整治方案之一:如图7-27c所示,将法向侧浇口改成单一切向侧浇口,熔体料流进入圆形模具型腔后进行切向填充,从而避免了料流直接冲击中间型芯而产生降温,且料流可以平稳地进行填充。这样使得料流的流向、压力、收缩和熔接对垫圈产生的影响减小,从而可以达到控制圆周和厚度方向变形的目的。料流只有一处交汇,熔接痕也就只有一处,且不明显。采用这种切向浇口,使塑料熔体从浇口进行切向充模是最为简便可行的浇口形式。

2)整治方案之二:外圆周三法向侧浇口的形式,必定会导致料流的流程不一致而影响填充的平衡性。将外圆周三法向侧浇口的形式改为内圆周三切向侧浇口的形式(见图7-27d),可以使浇口的料流得到充分的平衡,从而可以改善垫圈外圆周三法向侧浇口形式产生的缺陷。由于存在三股料流,便会产生三处熔接痕。但三股料流的流程短,熔接不良不会很明显。

3)整治方案之三:如图7-27e所示,若将内圆周三切向侧浇口的形式改成盘形浇口,那就不是三点式填充而是整个内圆周进行填充,确保了填充和收缩的绝对均匀性。不仅可消除变形的缺陷,并可消除熔接痕。只是切除盘形浇口冷凝料的工作量增加了,还会在修饰时损伤注塑件的内孔。

由上述分析可知,单一的内切向侧浇口或外切向侧浇口,是这种特薄型注塑件浇注系统的最好选择。

图7-27 垫圈浇注系统缺陷分析图解法

a)垫圈 b)垫圈缺陷分析 c)整治方案之一 d)整治方案之二 e)整治方案之三

3.采用成型加工之外的校正方法

注塑件产生了翘曲变形之后,还可以采用成型加工之外的校正方法进行校正,如采用机械校正法。如3.4.3节例3-13中卡板座的模外翘曲变形,就是采用机械构件夹持已翘曲变形但仍有余温的注塑件,然后,整体放置在水中冷却定形来校正的。

有关现代注塑模结构设计实用技术的文章

成型设备也是影响注塑件成型加工缺陷痕迹的重要因素之一,如注塑机技术规范中的注射容积、注射压力、锁模力、最大注射面积、最大和最小模具厚度,都会影响注塑件产生成型加工缺陷。注射容积和注射压力 注塑机的注射容积小和注射压力低,会造成注塑件填充不足和注塑件塑料疏松的缺陷,并且无法成型大重量的注塑件。想要找到缺陷产生的原因,需要运用注塑件成型加工痕迹技术的分析,通过排查和梳理才能够查明。......

2023-06-30

多种成型加工缺陷,是受模具结构的影响而产生的。1)技术要求:内光栅底部厚度为1.5mm,内、外圆柱壁厚为0.9mm。脱模时带齿内圆柱壁的脱模力很大,脱模机构如设计不当,将会使内光栅产生严重变形,甚至脱模时会将注塑件撕破。图7-20 内光栅2.注塑件的脱模斜度对注塑件上缺陷痕迹的影响注塑件脱模斜度的选取,会直接影响到注塑件脱模力的大小,进而可能导致注塑件翘曲、裂纹和变形等缺陷的产生。......

2023-06-30

修正工艺参数和收缩率 注塑件的注塑成型加工痕迹是修正注塑机注射参数的依据,并可以验明材料及其收缩率。质量鉴定 注塑件的注塑成型加工痕迹是注塑模和注塑件质量与品质的鉴定依据。缺陷纠错 注塑件的注塑成型加工痕迹是注塑件缺陷纠错的依据,也是注塑件整治弊病的依据。成型痕迹和成型痕迹技术的理论面世较晚,造成了应用的滞后。......

2023-06-30

模具浇注系统的设计不到位是注塑件上产生缺陷痕迹的最主要的因素,注塑件上很多的缺陷痕迹都与模具浇注系统相关,甚至就是由模具浇注系统造成的。因为模具浇注系统是影响塑料熔体填充模具模腔时的压力、流速、温度和剪切作用的主要因素。因此,整治方案主要要针对浇注系统的整改来进行。该方案只对注塑模的浇注系统稍作修改,修改所产生的费用极少,并且该整改方案又能立竿见影。......

2023-06-30

3.成型加工痕迹的规范文本成型加工痕迹的规范文本是一种文件,该文件包括各种成型加工痕迹的彩色照片和文字,以及关于痕迹特征、性质、形成原因和解决办法的详细叙述。......

2023-06-30

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2023-06-30

在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2023-06-30

塑料注射成型模具设计,涉及成型设备的注射量、最大成型面积、注射压力和锁模力等成型能力,另外,试模时需要成型工艺参数,因此,需要拟定塑件成型工艺方案。某公司塑料制件生产现场使用的注射工艺卡片见表41,注射工艺过程卡见表42,压制工艺卡片见表43。本阶段主要是查阅有关教材、设计手册后,初步选定塑件的成型工艺参数。......

2023-06-30

相关推荐