在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2025-09-29

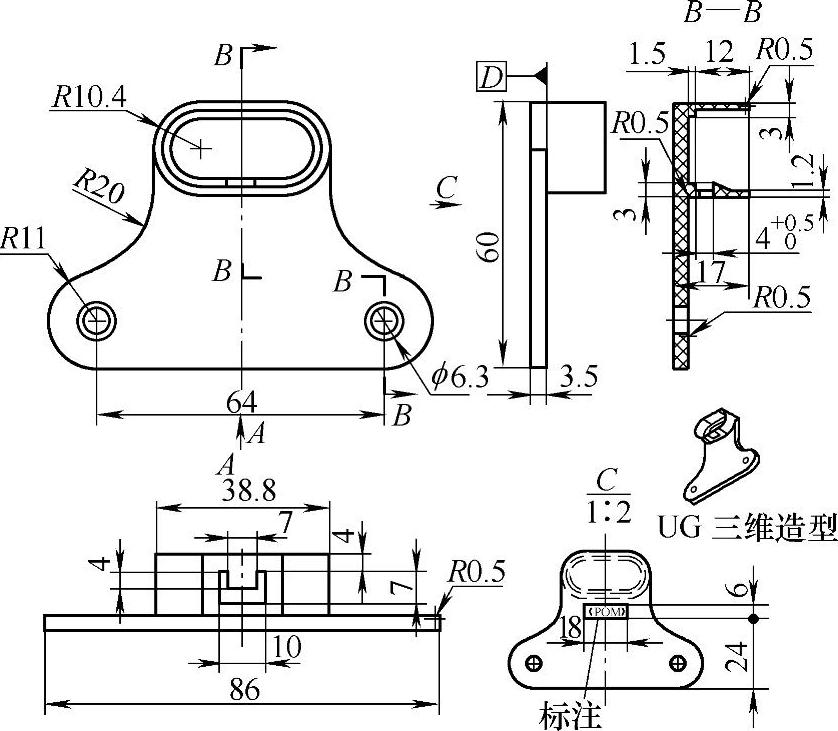

图7-16 护盖

注:矩形框内的区域相对于平面D下沉0.3mm,材料标记“﹤POM﹥”在矩形框内平面上凸起0.2~0.3mm,字体选用SansSerif,所有字母大写,字号为4。

多种成型加工缺陷,是受模具结构的影响而产生的。如影响注塑件翘曲、裂纹和变形的因素有脱模斜度、脱模形式与抽芯形式;影响注塑件气泡和变色的因素是模具排气系统不完善;影响注塑件缩痕和填充不足的因素是模具的温控系统不完备;而模腔存在油或水是银纹产生的原因。这些缺陷痕迹,通过对模具结构的排查和调整可以得到根治。

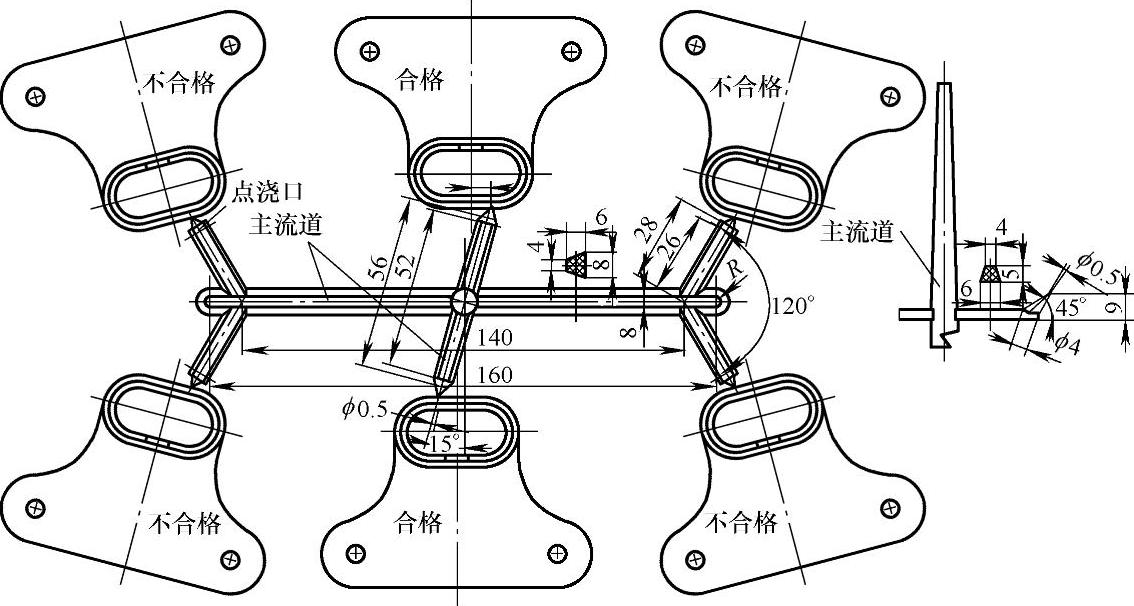

图7-17 护盖型腔分布图

1.注塑件的脱模形式对注塑件缺陷痕迹的影响

注塑件的翘曲、裂纹和变形,属于注塑件的缺陷痕迹。它们与注塑件的脱模形式和注塑件脱模斜度的大小有关。为了避免注塑件产生翘曲、裂纹和变形的缺陷,注塑件应采用适合的脱模形式和脱模斜度。

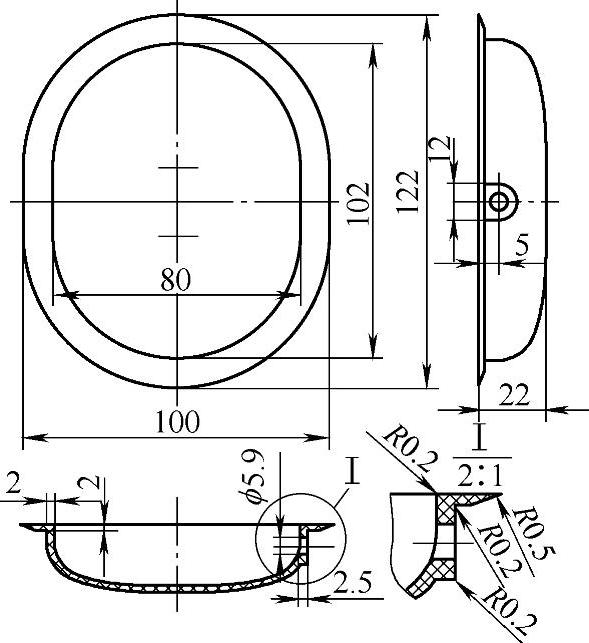

【例7-6】 注塑件名称:壳体,如图7-18所示,材料:聚酰胺1010(黑色)。

1)问题件的缺陷:如图7-19所示,很明显,壳体在推杆的作用产生了变形。锅状的壳体凹洼处尺寸为102mm×80mm×20mm,而壁厚只有2mm。壁厚与凹洼处周侧面积的比值很小,故所需的脱模力很大。而用四根截面很小的推杆进行脱模,自然会使壳体产生变形。

2)缺陷的整治:该模具推杆脱模的结构很不合适。如能采用脱件板进行壳体的脱模,可避免壳体产生变形。

图7-18 壳体

图7-19 壳体缺陷

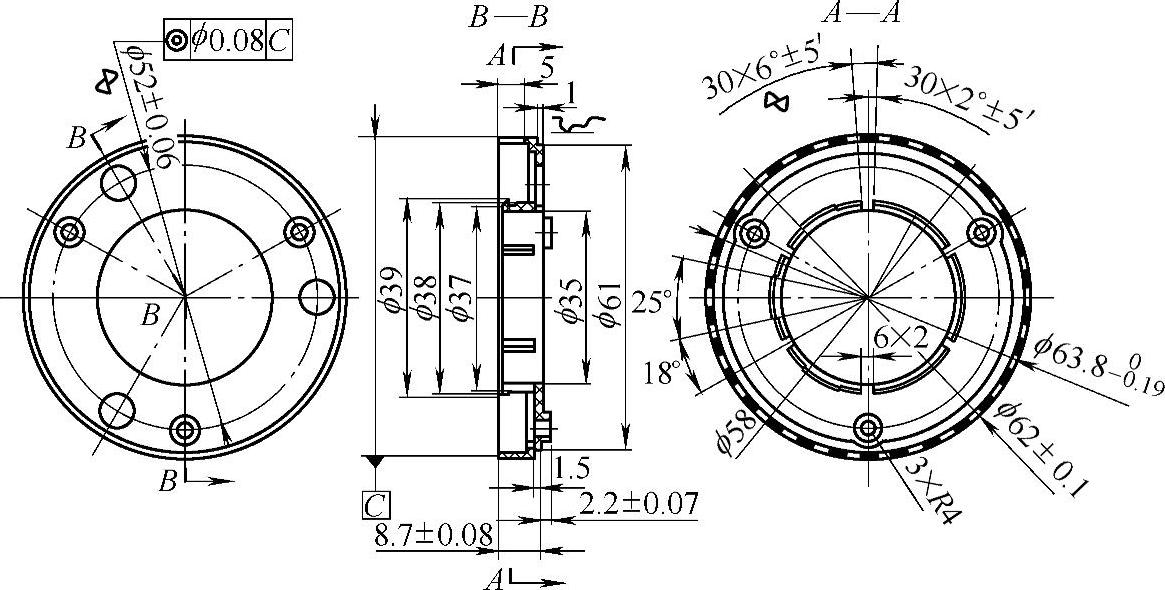

【例7-7】注塑件名称:内光栅,如图7-20所示,材料:ABS(黑色),收缩率:0.7%,设备:XS-ZY-500注塑机。(https://www.chuimin.cn)

1)技术要求:内光栅底部厚度为1.5mm,内、外圆柱壁厚为0.9mm。内圆柱壁厚处有30×6°+50′的矩形齿,“内光栅”齿部不允许有飞边和毛刺的存在。该注塑件的外径为ϕ87±0.11mm,而壁厚仅0.9~1.5mm。

2)缺陷分析:这是一典型的薄壁塑料制品,而且还有30个矩形齿。脱模时带齿内圆柱壁的脱模力很大,脱模机构如设计不当,将会使内光栅产生严重变形,甚至脱模时会将注塑件撕破。

3)注塑件脱模方式的选取:由于内光栅为薄壁塑料制品,而ϕ66圆筒上30×6°+50′矩形齿需要很大的脱模力,为使内光栅脱模时不产生变形,对30×6°+50′矩形齿应采用脱件板脱模的结构或对所有矩形齿都使用推杆脱模的结构。

图7-20 内光栅

2.注塑件的脱模斜度对注塑件上缺陷痕迹的影响

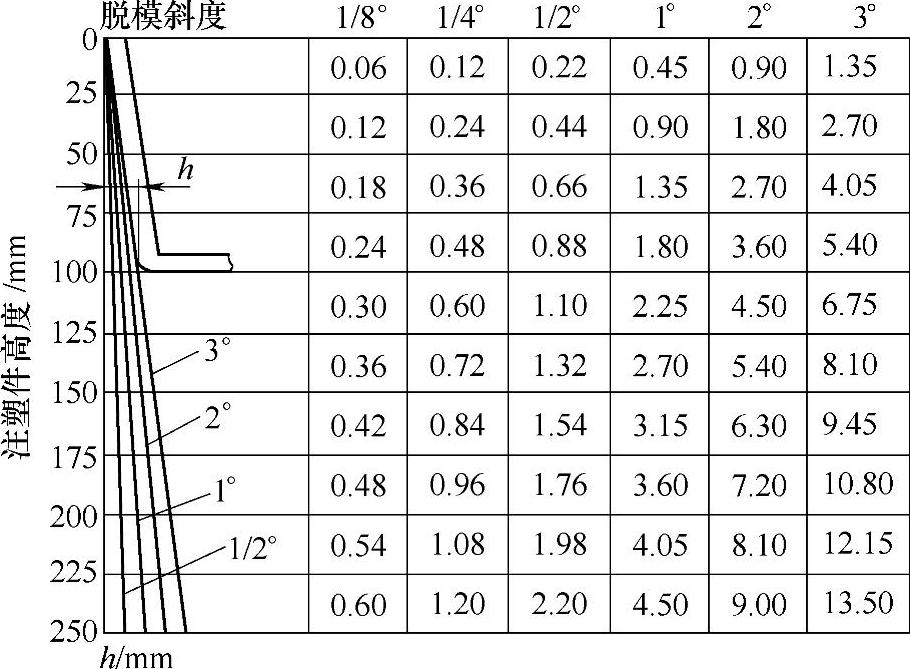

注塑件脱模斜度的选取,会直接影响到注塑件脱模力的大小,进而可能导致注塑件翘曲、裂纹和变形等缺陷的产生。注塑件脱模斜度的选取与注塑件的尺寸相关联,见表7-2。

表7-2 脱模斜度与注塑件尺寸的关系

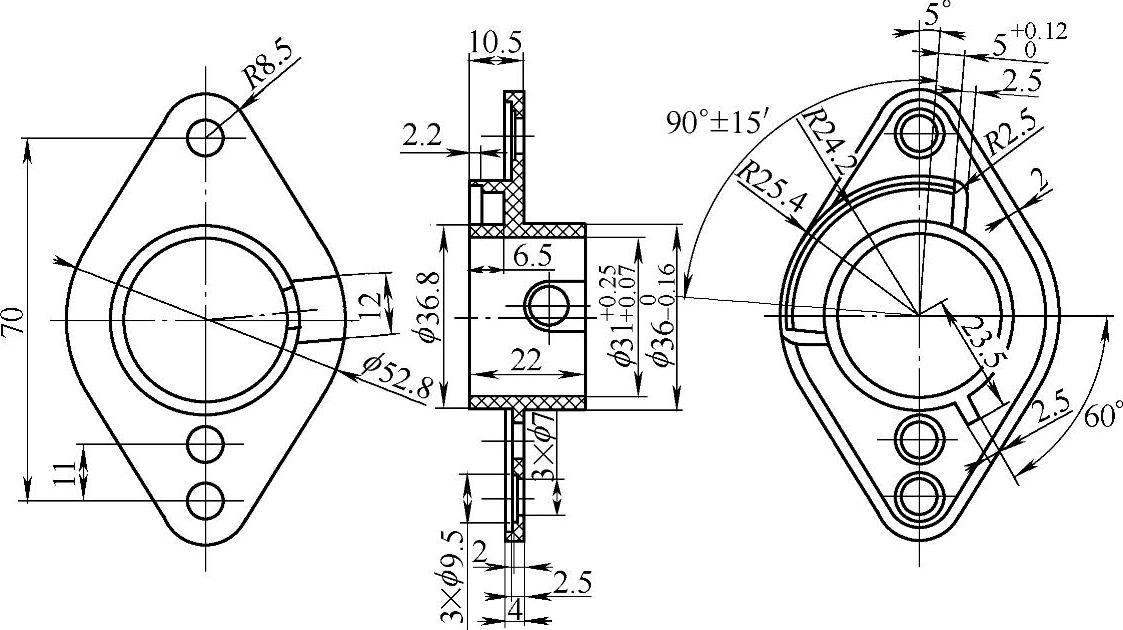

【例7-8】 注塑件名称:拨杆臂,如图7-21所示,材料:PC/ABS合金。

1)缺陷分析:该注塑件长度为87mm,壁厚为2.5mm,属于薄壁件,脱模时易产生翘曲变形。

2)注塑件的脱模方式:成型ϕ36.8mm和ϕ36-0.160mm外圆的型腔,成型ϕ31+0.258+0.07mm孔的型芯,都需要制有脱模斜度。成型ϕ36.8mm外圆时的值可按表7-2选取,ϕ36-0.160mm外圆和ϕ31+0.25+0.07mm孔的脱模斜度应在各自尺寸公差2/3的范围内。型腔和型芯制有脱模斜度,并且降低它们的表面粗糙度之后,便可较大地减小拨杆臂的脱模力而避免翘曲变形的产生。

图7-21 拨杆臂

相关文章

在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2025-09-29

修正工艺参数和收缩率 注塑件的注塑成型加工痕迹是修正注塑机注射参数的依据,并可以验明材料及其收缩率。质量鉴定 注塑件的注塑成型加工痕迹是注塑模和注塑件质量与品质的鉴定依据。缺陷纠错 注塑件的注塑成型加工痕迹是注塑件缺陷纠错的依据,也是注塑件整治弊病的依据。成型痕迹和成型痕迹技术的理论面世较晚,造成了应用的滞后。......

2025-09-29

注塑样件模具结构成形的痕迹,虽然具有不确定性和局限性,但作为注塑模结构方案分析和设计论证的比对物,确实具有十分重要的作用。 如图3-41a、b所示,通过按收缩率放大的注塑样件造型,应用其上的浇口、分型面和抽芯痕迹的形状和尺寸,可以直接去校核仿制模具的形状和尺寸。对于制订好的模具结构方案,也可通过注塑样件上相关模具结构的成形痕迹进行验证。又如分型面的设计,也可按照样件的分型面痕迹去设计。......

2025-09-29

3.成型加工痕迹的规范文本成型加工痕迹的规范文本是一种文件,该文件包括各种成型加工痕迹的彩色照片和文字,以及关于痕迹特征、性质、形成原因和解决办法的详细叙述。......

2025-09-29

外开手柄注塑模结构成型痕迹的分析,如图6-10所示。模具结构的成型痕迹是注塑模结构设计的依据,通过模具结构成型痕迹的分析,才能够还原注塑样件成型机理及其注塑模结构的设计理念。2)分类:对注塑件上模具结构的成型痕迹应该进行分类,即区分出模具结构的分型面、抽芯和镶嵌件、脱模机构、浇口和冷料穴的成型痕迹。注塑模结构方案的成型痕迹分析法,主要是依据模具结构的成型痕迹进行的。......

2025-09-29

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2025-09-29

在提供有注塑样件的情况下,我们提倡尽量采用模具结构成型痕迹分析法,来确定注塑模的结构方案,还可以进行具体注塑模构件的设计和造型。千万不可忽略样件中存在的资料和信息,忽略注塑样件模具结构成型痕迹的指导作用。这种直接根据注塑件上模具结构的成型痕迹来确定模具的结构方案的方法,或者只需作出简单的分析后便能够确定模具结构的方法,称为模具结构痕迹法。直接进行辨认,可确认出外开手柄上注塑模结构成型的各类痕迹。......

2025-09-29

注塑件上存在着模具结构成型的痕迹,这些痕迹中有可保留的痕迹,如分型面、抽芯、脱模、浇口和镶嵌件的成型痕迹,这些痕迹在注塑模结构方案痕迹分析法中具有十分重要的作用。上述模具结构成型的痕迹,是注塑样件在成型加工时模具结构在其上的印记。B线为分型面的痕迹,C线为浇口和推杆的成型痕迹,D线为浇口套的镶接痕。......

2025-09-29

相关推荐