多种成型加工缺陷,是受模具结构的影响而产生的。1)技术要求:内光栅底部厚度为1.5mm,内、外圆柱壁厚为0.9mm。脱模时带齿内圆柱壁的脱模力很大,脱模机构如设计不当,将会使内光栅产生严重变形,甚至脱模时会将注塑件撕破。图7-20 内光栅2.注塑件的脱模斜度对注塑件上缺陷痕迹的影响注塑件脱模斜度的选取,会直接影响到注塑件脱模力的大小,进而可能导致注塑件翘曲、裂纹和变形等缺陷的产生。......

2023-06-30

模具浇注系统的设计不像有些人想象的那样,只要在模具上开设浇口,使塑料熔体流入模腔就可以了。模具浇注系统的设计不到位是注塑件上产生缺陷痕迹的最主要的因素,注塑件上很多的缺陷痕迹都与模具浇注系统相关,甚至就是由模具浇注系统造成的。因为模具浇注系统是影响塑料熔体填充模具模腔时的压力、流速、温度和剪切作用的主要因素。

模具的浇注系统包括主流道、分流道、浇口和冷料穴,而浇口又有不同的结构形式、尺寸大小、数量和位置。主流道和分流道的截面大小对注塑件上的缺陷痕迹有着直接的影响,但影响最大的是浇口的形式、截面大小、数量和位置。

1.浇口的形式与数量

浇口的形式对注塑件上的缺陷痕迹,如缩痕、流痕、填充不足、熔接痕、气泡和变色等有着很大的影响。

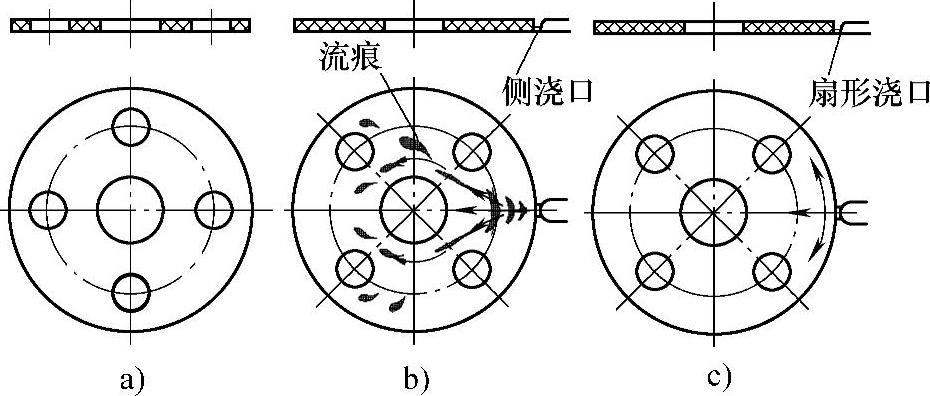

【例7-2】 注塑件名称:片,如图7-10a所示,材料:聚乙烯。

(1)问题件的缺陷 正、反面都产生了明显的流痕,如图7-10b所示,还存在着不同程度的缩痕。

(2)问题件痕迹的识别 从浇口痕迹的辨别,可以判断出浇口为侧浇口,且为长方形,浇口位于动模型腔的下侧。

(3)缺陷产生原因的分析 模具为一模四腔,采用的是脱件板脱模(无推杆痕迹)结构,浇口设在靠近脱件板的方向。由于模腔内存在着五个型芯,浇口又处在外侧的两型芯之间。料流从浇口流出就会遇到中间和两旁共三个型芯的阻挡,呈射线状自下向上逆向填充型腔。高温的料流在与低温的型芯接触后,料流迅速降温形成冷凝分子团,冷凝分子团随着料流散落在熔体的料流中,并逐渐地增大,待熔体冷硬后便形成了具有对称性的流痕,如图7-10b所示。

图7-10 片浇口痕迹

a)片 b)缺陷浇口 c)改进后的浇口

(4)整治方案

1)整治方案一:如图7-10c所示,可将矩形的侧浇口改为扇形,改变料流填充的流动方向。这样可以避免高温的料流在碰到低温的型芯后,迅速地降温,形成低温分子团,因而可以消除流痕和缩痕。

2)整治方案二:将扇形浇口设置在靠近定模的方向,使熔体的料流自上而下呈稳流状态填充型腔,流痕和缩痕将会全部消失,但模具的结构发生改变,需要重新制造,因而存在经济损失。

(5)实际效果 按方案一的整治,基本上能达到产品的质量要求。其方法是用锉刀将长方形浇口修成扇形浇口即可,从而可以避免采用方案二。

2.浇口的数量对注塑件缺陷痕迹的影响

首推熔接痕,一般情况下,有多少个浇口就存在着多少处熔接痕。当注塑件长度超过150mm时,便应该增设一个浇口,否则注塑件会因补塑困难而产生填充不足。浇口的距离太近,又会产生熔体填充模腔时料流的相互冲击而出现皱折的缺陷。

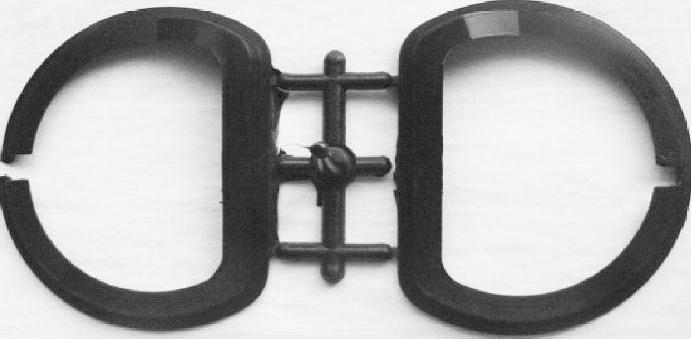

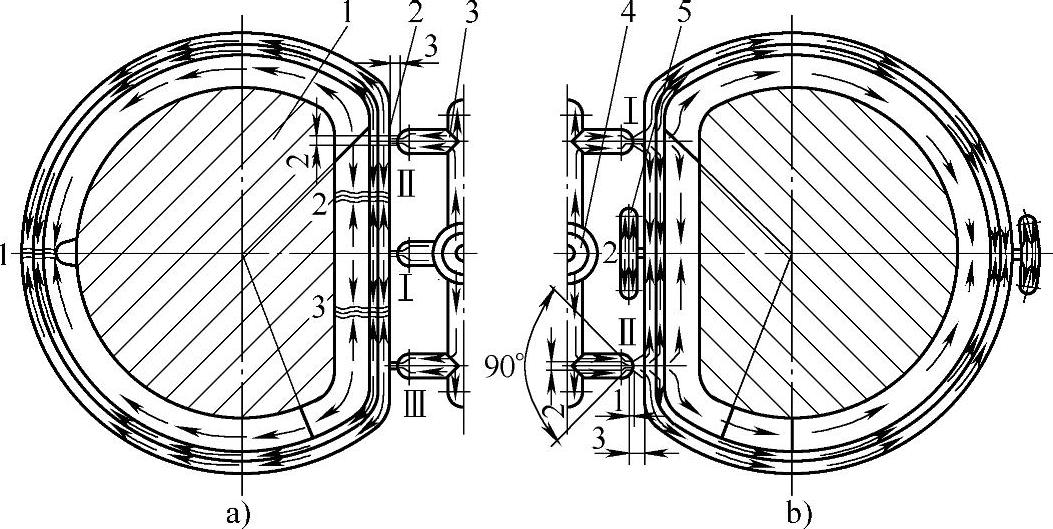

【例7-3】 注塑件名称:耳罩圈,如图7-12所示。材料:ABS,形状特点:圆弧形平边逐渐厚、环形、薄壁。

(1)问题件的缺陷 填充不足的缺陷,图7-11及图7-13a已经表示得十分清楚了。熔接痕可以根据Ⅰ、Ⅱ和Ⅲ处的浇口位置和熔体在模具型腔中流动状况的分析来确定。如图7-13a所示,该模具有三处浇口,从三处浇口流入的熔体存在三处交汇,1、2及3处便是熔接痕所在的位置。

(2)问题件的缺陷分析 三处浇口Ⅰ、Ⅱ和Ⅲ均为侧向浇口,三处浇口都是正对着型芯,如图7-13a所示。在压力的作用下,熔体的前锋首先直接冲击型芯,然后再分流填充,导致熔体前锋的温度迅速降低,从而形成了冷凝薄膜。由于型腔仅有1mm的空间,加之流到交汇1处的流程长,料流在流动的过程中,熔体前锋的温度进一步下降,以致还未流到交汇1处时,便因凝固而出现填充不足的缺陷。交汇2和交汇3处因流程短,虽然不会出现填充不足的缺陷,但熔体前锋经与低温模具接触后,对接触到低温的型芯,温度进一步降低,从而导致交汇处产生熔接痕。

图7-11 耳罩圈缺陷

图7-12 耳罩圈

注:A到B处的高度由4mm增至10mm,B到C处的高度由10mm减至4mm,其余部分均为4mm。

(3)整治方案 鉴于耳罩圈出现填充不足和熔接痕数量较多的情况,又通过对缺陷的分析得知根源在于浇注系统的结构形式、位置和浇口数量不合理。因此,整治方案主要要针对浇注系统的整改来进行。

1)整治方案一:在原注塑模结构的基础上进行经济型整改。该方案只对注塑模的浇注系统稍作修改,修改所产生的费用极少,并且该整改方案又能立竿见影。整改措施如下,整改方案图如图7-13b所示。

a.该注塑模设有三处侧向浇口,三股料流在型腔内存在三处交汇,因此形成了三处熔接痕。要减少熔接痕的数量,就必须减少侧向浇口的数量。可以暂且不管浇口采用什么样的形式,先只保留两侧的浇口,将中间的浇口封死。又因矩形侧向浇口中的熔体在填充模具型腔时,会直接冲击型芯而降温,故将矩形侧向浇口改成扇形浇口。利用转角R,可以避免大部分熔体因直接冲击型芯而降温,从而提高其流动性。同时,熔接痕的数量也可以减少一处。

b.考虑到熔体的前锋直接冲击着型芯会使温度产生突降,将3个2mm×3mm的侧向浇口改成2个(3mm×1mm)×90°的扇形浇口。这样可以使熔体呈扇形状填充模具的型腔,可以避免熔体直接冲击型芯而产生降温。同时在产生熔接痕的地方设置冷料穴,让已降温的熔体前锋进入冷料穴,从而减缓熔接痕处的熔接状况,增大熔接痕处的强度。

c.预测整改效果:填充不足的缺陷彻底消失;熔接痕的数量将减少一处;熔接痕也会变得不明显,熔接痕处的强度也会大幅度提高。应该能够满足注塑件的使用要求。

2)整治方案二:从完善注塑件质量的角度来评价,该方案是理想型方案,它的实施将会获得较方案1更好的成型效果。但要将现有的模具报废,会产生经济损失。

只设一个扇形浇口,将(3mm×1mm)×120°的扇形浇口放置在图7-13a所示的右端熔接痕Ⅰ的位置上,这样一个浇口只产生一处熔接痕。因为右端Ⅰ处的模腔宽度为2mm,而左端位置Ⅰ处的模腔宽度为1mm。根据浇口应设置在模腔较宽处的原则,扇形浇口应该设置在右端熔接痕Ⅰ的位置。为减轻熔接痕的程度可在熔接痕处设置冷料穴。扇形浇口的角度采用120°后,可使熔体呈扇形状填充型腔,避免熔体直接冲击型芯后降温。填充过程中熔体的前锋进入冷料穴,从而可以改善熔接痕处的熔接状况。

(4)方案评估:该方案在新设计模具或对现有模具进行复制时才能运用,使用方案2由于将会报废现有模具,会产生一定的经济损失,不到万不得已的情况下不建议采用。

以上两例的介绍说明,对模具浇口的形式和数量进行调整之后,能达到整治流痕、填充不足和熔接痕数量等缺陷的目的。

图7-13 耳罩圈缺陷分析与注塑模整改方案图

a)耳罩圈缺陷与熔体充模分析图 b)耳罩圈注塑模整改方案图

1—型芯 2—浇口 3—分流道 4—主流道 5—冷料穴

3.浇口的位置对注塑件上缺陷痕迹的影响

浇口的位置主要会影响熔体的流动状态和流动方向,会造成料流失稳流动,也可造成料流稳定流动,还会造成料流交叉流动。浇口的位置不当会使注塑件产生流痕、填充不足、缩痕、气泡和变色等缺陷。

【例7-4】 浇口位置与手机盒成型加工缺陷的分析:由于浇口位置不同,所产生的缺陷也不同。

1)浇口位置设置之一所产生的缺陷及其原因:热流道以及产生熔接痕的位置,如图7-14所示。根据料流流程相等的原则,料流会在箭头所指的位置上汇合形成熔接痕。由于熔接痕所处的两侧细长框架条的面积很小,而料温下降得较快,会产生明显的熔接不良现象。故两熔接痕处是强度和刚度最差的位置,因此在熔接痕处最容易产生断裂。

应采取的措施:要使两股料流不在箭头所指的位置上汇合,应该改变浇口的位置。

图7-14 浇口与熔接痕的位置

2)浇口位置设置之二所产生的缺陷及其原因:四浇口的位置,如图7-15所示。为了解决两侧细长框架条因熔接痕的存在而出现断裂的现象,在熔接痕处增加了两浇口,但这样又会使注塑件在新增的两浇口处出现弯曲变形。因为两侧细长框架条很细,刚度很差,在细长框架条的横向增加两浇口后,在两浇口注射压力P的作用下,两侧细长框架条会产生弯曲变形。

采取的措施:取消新增的两浇口,保留左端的浇口,或将右浇口改到左端。这样的浇口设置能使料流顺着两侧框条轴向进行填充,两浇口的位置,如图7-15所示。同时,为了减缓①处的熔接痕,可在四处熔接痕的位置上设置冷料穴,使冷凝料进入冷料穴而改善熔接不良的程度。甚至还可以只在注塑件的左端或者右端的位置上,设置一处薄片浇口,而在出现熔接痕处应设置冷料穴。

缺陷及其原因:如图7-15所示,由于在两侧细长框架条处镶嵌了金属钢片,增加了它们的刚度。这就需要在模内安装金属钢片,钢片放置时间长了,会导致料流停留在热喷嘴中的时间过长,塑料易因此产生热分解,热喷嘴头部的塑料会因碳化而堵住热喷嘴。

应采取的措施:采用一种工具或夹具来提高金属钢片安装速度,缩短安装时间。同时,钢片也需要预热,这样塑料就不会因热分解碳化而堵住热喷嘴。另外可以在注射前,将已碳化的塑料熔体排空后再注射成型,但这样会浪费一些塑料。自然是通过专用工具或夹具提高安装金属钢片速度的方法比较理想。

图7-15 浇口位置与框条变形

4.分流道的流程对注塑件上缺陷痕迹的影响

一模多腔,当多条分流道的流程不同,而模具的浇口又相同时。流入模具模腔中熔体的压力、流速、流量、温度、剪切作用和摩擦作用都会不同,从而会使注塑件产生缩痕和填充不足等缺陷。调整模具浇口的尺寸,可以调整流入模具模腔熔体,使其各种物理量达到平衡的目的,进而达到消除注塑件缺陷的目的。

【例7-5】 注塑件名称:护盖,如图7-16所示。材料:聚甲醛,代号:POM,密度:1.41~1.43g/cm3,喷嘴温度:170~180℃,模具温度:90~120℃,注射压力:80~130MPa,螺杆转速:28r/min,注射时间:20~90s,高压时间:0~5s,冷却时间:20~60s,总周期:60~160s,收缩率:1.2%~3.0%,设备:螺杆式注塑机。

(1)存在的问题 护盖型腔的分布为一模六腔,如图7-17所示。在六个浇口尺寸相同的情况下,六腔中只有中间两腔的注塑件是合格的,两侧的四腔都存在着缩痕,为不合格件。在主流道和分流道尺寸保持不变的情况下,为了使一模六腔的注塑件均合格。只有将两侧四腔的浇口堵住,仅使用中间的两腔,但这样会造成生产效率降低。

(2)缩痕分析与整治:由于中间两腔分流道的流程短,其熔体的压力和流量较大,熔体首先充满这两个型腔。两侧四腔分流道的流程长,在与中间两腔点浇口的直径和长度相同的条件下,其熔体的压力和流量较小,不可能充满型腔。此时,应扩大两侧四腔点浇口的直径。方法一:通过多型腔流量平衡计算的方法;方法二:通过试模修理点浇口直径的方法,以达到六腔流量的平衡。

有关现代注塑模结构设计实用技术的文章

多种成型加工缺陷,是受模具结构的影响而产生的。1)技术要求:内光栅底部厚度为1.5mm,内、外圆柱壁厚为0.9mm。脱模时带齿内圆柱壁的脱模力很大,脱模机构如设计不当,将会使内光栅产生严重变形,甚至脱模时会将注塑件撕破。图7-20 内光栅2.注塑件的脱模斜度对注塑件上缺陷痕迹的影响注塑件脱模斜度的选取,会直接影响到注塑件脱模力的大小,进而可能导致注塑件翘曲、裂纹和变形等缺陷的产生。......

2023-06-30

3.成型加工痕迹的规范文本成型加工痕迹的规范文本是一种文件,该文件包括各种成型加工痕迹的彩色照片和文字,以及关于痕迹特征、性质、形成原因和解决办法的详细叙述。......

2023-06-30

成型设备也是影响注塑件成型加工缺陷痕迹的重要因素之一,如注塑机技术规范中的注射容积、注射压力、锁模力、最大注射面积、最大和最小模具厚度,都会影响注塑件产生成型加工缺陷。注射容积和注射压力 注塑机的注射容积小和注射压力低,会造成注塑件填充不足和注塑件塑料疏松的缺陷,并且无法成型大重量的注塑件。想要找到缺陷产生的原因,需要运用注塑件成型加工痕迹技术的分析,通过排查和梳理才能够查明。......

2023-06-30

修正工艺参数和收缩率 注塑件的注塑成型加工痕迹是修正注塑机注射参数的依据,并可以验明材料及其收缩率。质量鉴定 注塑件的注塑成型加工痕迹是注塑模和注塑件质量与品质的鉴定依据。缺陷纠错 注塑件的注塑成型加工痕迹是注塑件缺陷纠错的依据,也是注塑件整治弊病的依据。成型痕迹和成型痕迹技术的理论面世较晚,造成了应用的滞后。......

2023-06-30

在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2023-06-30

塑料是注塑件成型加工的对象,自然是影响注塑件成型加工缺陷痕迹最重要的因素之一。选用不同种类的塑料,便会导致注塑件成型加工的特性不同,所产生的缺陷痕迹也有所不同。该例通过对塑料收缩率的选择和成型加工工艺参数的调整,达到了整治注塑件缩痕与微收缩的问题,从而解决了注塑件变形的问题。成型后的注塑件部分表面会出现白色或光亮的痕迹,这种光亮的痕迹称为亮痕。......

2023-06-30

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2023-06-30

直观地进行辨认,可以确认出溢流管注塑模结构的各种痕迹。由于两根推杆6不是用于直接顶注塑件,而是用于顶活块2的两端,故在溢流管上找不到推杆的痕迹。......

2023-06-30

相关推荐