流痕,是指注塑件的表面上出现的一些大小不同的粗糙斑块、皱纹或波纹,如图7-4所示。料流失稳流动和低温薄膜都是产生流痕的因素,流痕是料流温度影响类的缺陷。图7-4 流痕1)浇口位置设置不当,易产生流痕。2)注塑件中有较大的镶嵌件或较大的型芯等,易产生流痕。3)料温低、模温低和注射速度快等,易产生流痕。熔体流动性不足,容易造成低温的分子团滞留在注塑件的表面形成流痕。......

2023-06-30

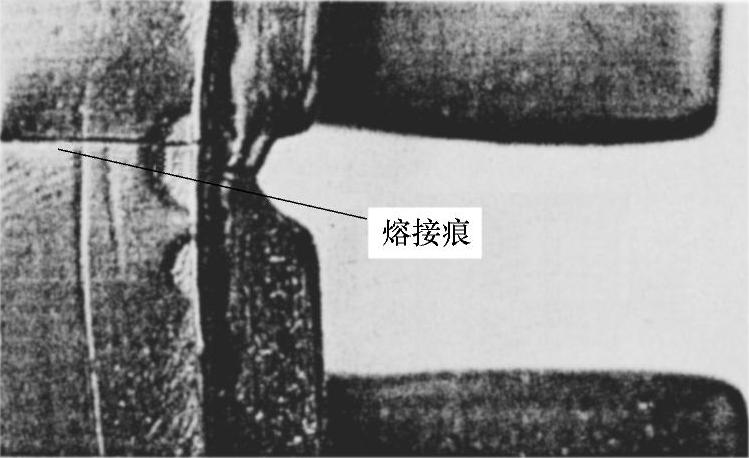

图7-6 熔接痕

熔接痕,也称结合线,是由于塑料熔体分流汇合时料温降低,树脂与复合物不相溶等原因,在熔料分流汇合处产生的不规则的痕迹,即沿注塑件表面或内部产生的明显的细的接缝线,如图7-6所示。主要由于熔料的冷凝而产生,属于温度影响类的缺陷。

1)料温低,熔料充气过多,塑料流动性差塑料内有不相溶的料或不相溶的油质,纤维填料分布熔合不良,熔料中存在着冷凝料和用铝箔或薄片状着色剂等,易产生熔接痕。

产生原因的分析和采取的措施:塑料中存在不相溶的成分后,塑料与不相溶的物质之间本身就会存在熔接不良的现象。同样,塑料熔体中夹杂着冷凝料,也会存在熔接不良的现象。而熔料温度低,流动性差,又都会使塑料熔体中产生冷凝料。熔料充气过多后,使成型的注塑件中出现气泡也会影响塑料的熔合。应选用相溶性好和流动性好的塑料,提高料温(但要防止料温过高),可以改善熔料的流动性。降低料温和去除塑料与模腔中的水分,可减少熔料充气的现象。提高模温和避免熔料充模时直接冲击型芯或镶嵌件,以及改变浇口的位置,都可以避免熔体中产生冷凝料。

2)注射速度慢,注射压力小,冷却速度快,料温下降快等,易产生熔接痕。

产生原因的分析和采取的措施:注射速度慢和注射压力小,会造成塑料过早产生冷凝料,而冷却速度快,则料温下降快,会造成部分塑料熔体过早冷却固化,另一部分塑料熔体还未冷却固化,从而出现熔合不良的现象。应控制好成型加工的参数,并注意加工参数之间的协调关系。

3)浇口太多,位置不当;浇注系统形式不当;流程长和料流阻力大等,易产生熔接痕。

产生原因的分析和采取的措施:一般一个浇口两股料流,一个交汇处即一处熔接痕,浇口太多会造成熔接痕过多。熔接痕产生的地方是注塑件强度和刚度最薄弱处,不能使熔接痕出现在注塑件承受作用力的位置,这与浇口位置的设置有关。浇注系统形式的不同,可以产生不同形式和数量的熔接痕,如采用盘形浇口和点浇口时,注塑件就不会产生熔接痕。流程长和料流阻力大,会使熔体冷却加快,使熔接痕处的强度和刚度变差。合理设置浇口的形式和数量及位置,扩大浇注系统的截面积和减小其表面粗糙度,减小浇注系统料流的流程和提高料温及模温,都是改善熔体的流动性和减少熔体冷却速度的措施,都有利于塑料熔合。

4)注塑件形状不良,壁太薄,镶嵌件过多及壁厚不均等,易产生熔接痕。

产生的原因和采取的措施:注塑件形状不良和壁太薄,会使熔体流动阻力增大,流动性能变差,冷却速度加快,熔接处熔体熔合性变差。镶嵌件过多后,熔体分流汇合处增多,所形成的熔接痕也就随之增多。壁厚不均会造成冷却固化的速度不一致,使熔接处的塑料熔合不良。合理设计注塑件的形状和壁厚以及镶嵌件的数量,是改善注塑件熔接处强度和刚度的措施之一。

5)模温低,镶嵌件温度低,模具冷却系统设置不当;模具型腔内渗有水分,模具排气不良等,易产生熔接痕。

产生原因的分析和采取的措施:模温低,镶嵌件温度低,模具冷却系统设置不当,都会使得塑料冷却固化速度加快,是造成塑料熔接处的强度和刚度变差的原因。模具型腔内渗有水分,水分在高温作用下气化。模腔内和塑料中的气体,由于模具排气不良不能及时排出,使得模具型腔内存在着气体而产生熔合不良。应增设排气孔,改善模具排气系统。镶嵌件需预热,模具应增添加热棒或加热器。模具冷却应均匀,不能只局部冷却。冷却应具有密封装置,严防模具型腔内渗有水分。

6)润滑剂和脱模剂过多,脱模剂使用不当等,易产生熔接痕。

产生原因的分析和采取的措施:根据塑料的品种选用合适的润滑剂和脱模剂,适量使用润滑剂和脱模剂,都可改善塑件熔合不良的现象。

有关现代注塑模结构设计实用技术的文章

流痕,是指注塑件的表面上出现的一些大小不同的粗糙斑块、皱纹或波纹,如图7-4所示。料流失稳流动和低温薄膜都是产生流痕的因素,流痕是料流温度影响类的缺陷。图7-4 流痕1)浇口位置设置不当,易产生流痕。2)注塑件中有较大的镶嵌件或较大的型芯等,易产生流痕。3)料温低、模温低和注射速度快等,易产生流痕。熔体流动性不足,容易造成低温的分子团滞留在注塑件的表面形成流痕。......

2023-06-30

积屑瘤的形成主要取决于切削温度,如在300℃~380℃切削碳钢易产生积屑瘤。积屑瘤不稳定,易破裂,其碎片随机性地散落,可能会留在已加工表面上。显然,积屑瘤有利有弊。此外,接触面间的压力、粗糙程度、黏结强度等因素都与形成积屑瘤的条件有关。塑性好的材料,切削时的塑性变形较大,容易产生积屑瘤;塑性差、硬度较高的材料,产生积屑瘤的可能性相对较小。......

2023-06-29

1)原料中含水分多,有低挥发物,原料充气;配料不当,混入异物或不相溶的熔料等,易产生银纹。3)流道和浇口截面小,熔体受剪切力作用过大,浇口位置不当等,易产生银纹。当料温高,模温高,熔体填充模腔排气时,会使熔料与模具表面密合不良,使注塑件表面沿料流方向出现银纹,应适当降低料温和模温。5)螺杆的背压低,螺杆压缩比低,螺杆的回转速度高;熔体注射速度大,喷嘴与主流道接口处间隙过大,易产生银纹。......

2023-06-30

气泡是由于熔体内充气过多或排气不良,导致注塑件内残留气体而形成的体积较小或成串的空穴。1)塑料含有水分、溶剂或易挥发物等易产生气泡。应清洗好模腔,模具应预热,蒸发水分或油脂或脱模剂,并改善模具排气性能。由于流道不良,在模腔中存在储气死角也会形成气泡。背压小时,螺杆产生后退会使加料端混入空气而产生气泡。柱塞或螺杆退回过早,注塑件还未充分地冷硬,模腔便进入了气体而形成气泡。......

2023-06-30

任何投资都是有风险的,债券投资的风险是指债券预期收益变动的可能性及变动幅度,债券投资的风险是普遍存在的。例如,长期债券利率为14%,短期债券利率13%,为减少利率风险而购买短期债券。......

2023-07-25

柴油机的爆燃是因燃油没有正常着火,并且着火延迟期间长,导致喷射的多量燃油瞬间着火引起的。柴油爆燃发生的最重要的原因为燃油性质。汽油机和柴油机在产生微弱爆燃的运行条件下,均能获得高输出功率和良好的燃油效率。......

2023-06-28

如果上司是未婚王老五,那当然非常理想。工作中一旦加入了私人感情在内,就会令双方的上司下属关系变质,办起事来不那么顺畅。未嫁的女性甚至可能因一时意乱情迷而误了自己终身,十分不值得。从男性的角度而言,在办公室里搞桃色事件也是很不明智的。一方面,这会严重影响自己在公司内上下阶层人士心目中的形象,令人觉得你在利用本身的职权去讨下属的便宜。所以如此突然的邀约,最大的可能性是杂有醉翁之意。......

2023-08-09

相关推荐