由于注塑件缺陷图解预测法的使用具有广泛性和普遍性,又不需应用相应计算机软件的特点,故图解法可以在CAE法不能使用的领域中充分发挥其作用。因为注塑件缺陷的预测分析,可以将大部分或全部的注塑件成型加工缺陷阻挡在注塑模结构方案制订之前。......

2023-06-30

在注塑模结构方案可行性分析与论证阶段,对于模具成型注塑件时可能产生的缺陷,都应该作出预期的分析。这样做的目的是将注塑件可能出现的缺陷消灭在设计阶段。被动整治缺陷需要不断地试模和修模,甚至将模具报废重做。即使缺陷的预期分析存在着缺失或不完善之处,最后对缺陷的整治会相对容易,因为在设计阶段已经对它进行了预期分析。

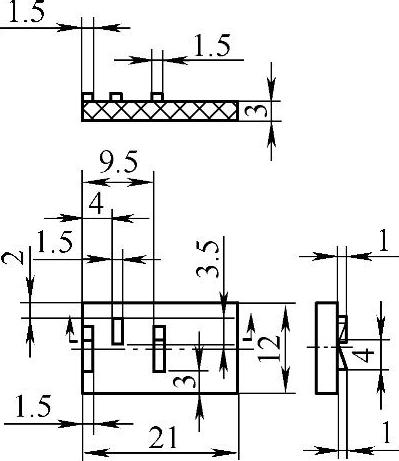

【例6-11】 片如图6-25所示。材料为丙烯腈-丁二烯-苯乙烯共聚物,英文缩写为ABS,密度为1.03~1.07g/cm3,收缩率为0.3%~0.8%。设备为螺杆式注塑机,喷嘴温度为170~180℃,模具温度为50~80℃,注射压力为60~100MPa,螺杆转速为30r/min,注射时间为20~90s,高压时间为0~5s,冷却时间为20~120s,总周期为50~220s。

1.缺陷痕迹

图6-25 片

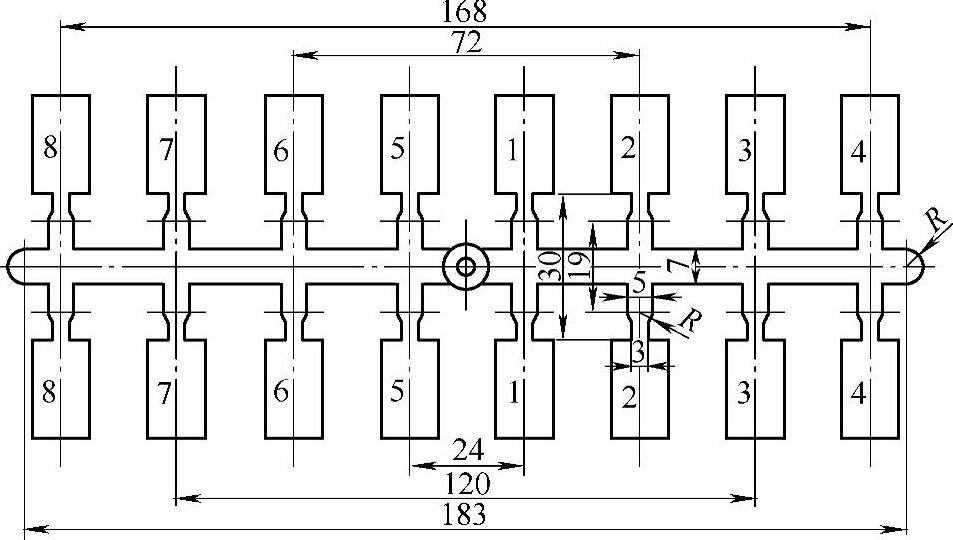

片的模具为一模12腔,如图6-26所示。实际成型过程中,除距主流道较近的四腔注塑件充型饱满外,其余八腔均存在着缩痕,距主流道越远的缩痕越严重,甚至会出现填充不足的现象。

2.缺陷分析

由于成型片的模具有12腔之多,它们的分流道长度各不一致,而矩形侧向浇口的形状和尺寸都相同,导致熔体进入型腔的流量不一致,距主流道越近的型腔流量越多,距主流道越远的型腔流量越少。于是出现了距主流道近的四腔饱满,其余八腔均存在着不同程度的缩痕和填充不足的现象。这属于一模成型多个相同注塑件的情况,应该对该案例平衡浇口的平衡系数进行计算,以使12个浇口的流量达到平衡。

根据公式

式中 f——平衡系数(与通过浇口的塑料质量成正比,相同注塑件各型腔的f值相等);

L′——浇口到主流道的分流道长度(mm);

L——浇口长度(mm);

F——浇口面积(mm2)。

图6-26 片的多型腔分布

一般平衡各浇口面积时, 常取0.07~0.09(F′为分流道截面积),浇口长度一般不变,但分流道特别长(300~400mm)时,则每隔125~260mm的浇口长度应缩短10%~13%,矩形截面浇口的宽厚比k一般可取3∶1~2∶1。

常取0.07~0.09(F′为分流道截面积),浇口长度一般不变,但分流道特别长(300~400mm)时,则每隔125~260mm的浇口长度应缩短10%~13%,矩形截面浇口的宽厚比k一般可取3∶1~2∶1。

片的型腔分布如图6-26所示,选择1号及5号型腔为计算基准,各浇口尺寸计算步骤如下:

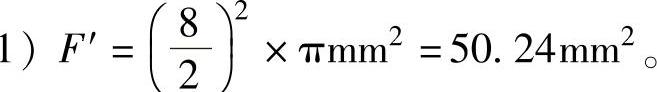

2)取 =0.09,所以,F2,6=50.24×0.09mm2=4.5216mm2。

=0.09,所以,F2,6=50.24×0.09mm2=4.5216mm2。

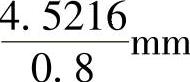

3)假设取浇口厚度为0.8mm,则浇口宽度为 ≈5.7mm。

≈5.7mm。

4)从上求得F2,6的尺寸,浇口宽×厚×长为:5.7mm×0.8mm×2mm。

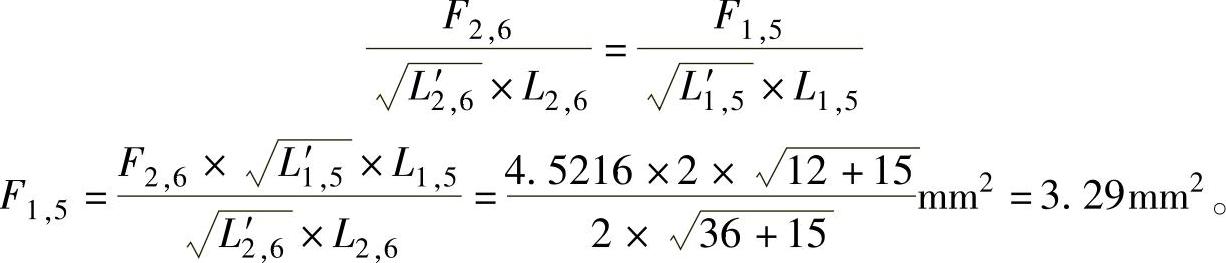

5)由式(6-1)求1号、5号型腔浇口尺寸

6)假设1,5号型腔浇口厚度为0.6mm,则浇口宽度为 mm≈5.48mm。

mm≈5.48mm。

7)从上式求得F1,5的尺寸,浇口宽×厚×长为5.48mm×0.6mm×2mm。

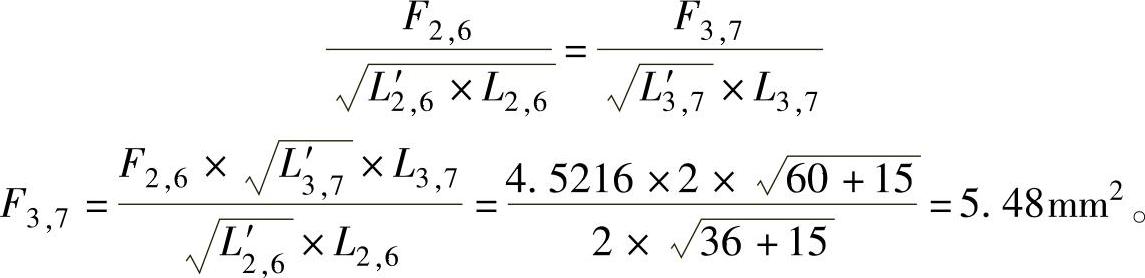

8)由式(6-1)求3号、7号型腔浇口尺寸

9)假设3号、7号型腔浇口厚度为1.0mm,则浇口宽度即为5.48mm。

10)从上求得F3,7的尺寸,浇口宽×厚×长为5.48mm×1.0mm×2mm。

由此,四处浇口除长度保持不变外,它们的宽度和厚度尺寸都是不同的。这样,12腔熔体的流量才能保持平衡,所有的片才不会出现缩痕的缺陷。

有关现代注塑模结构设计实用技术的文章

由于注塑件缺陷图解预测法的使用具有广泛性和普遍性,又不需应用相应计算机软件的特点,故图解法可以在CAE法不能使用的领域中充分发挥其作用。因为注塑件缺陷的预测分析,可以将大部分或全部的注塑件成型加工缺陷阻挡在注塑模结构方案制订之前。......

2023-06-30

模具浇口的设置如图7-9a所示,熔体充模时产生了26条熔接痕,会影响注塑件的外观和强度。熔接痕是这类注塑件产生的最普遍的缺陷,也是比较难整治的缺陷。但注塑件缺陷的产生是有原因的,只要能够正确分析出缺陷产生的原因,便可以采用相应的措施对其进行整治。因此必须针对熔接痕形成的原因,采取相对应有效的整治措施,这便是注塑件缺陷的辩证论治。......

2023-06-30

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2023-06-30

在对注塑件上的成型加工缺陷痕迹进行分析与整治时,必定会牵扯到模具结构的判断。特别是通过远距离的网络会诊对注塑件上产生的缺陷进行处治时,要先对注塑件上的模具结构痕迹进行分析,在确定了模具的结构后再进行缺陷痕迹的分析与整治。注塑件上模具结构成型痕迹,对模具设计者来说可以称得上是良师益友,这些痕迹对我们的启迪作用是无可替代的。......

2023-06-30

注塑模计算机辅助工程是指用科学的方法,以计算机软件的形式为制造业提供的一种有效的辅助工具。目前,注塑模CAE软件能够进行注塑件冷却过程的模拟、气体辅助成型过程的模拟、应力分析和翘曲分析等。然后,像操作注塑机一样,输入料筒温度、注射压力、注射速度、螺杆转速、注射时间、冷却时间、背压和锁模力等工艺参数后。......

2023-06-30

现阶段我国对庭前证据展示制度的立法过于简单模糊,并没有形成体系,纵观整个《刑事诉讼法》,对于庭前证据展示制度的规定不过寥寥数条,同时其他法律法规中也没有相关具体的规定,因此在实践中适用这一制度时难免会出现理解上的偏差,司法实践中关于这一制度的具体实施文本以及运行案例也并不统一。......

2023-07-22

情景分析预测法就是在长期预测时,能够辨识关键因素及其影响方法。情景分析预测法具体有未来分析法、目标展开法和间隙分析法。图6-7 情景预测法的工作步骤[案例] 用情景预测分析法预测我国GDP发展趋势1.确定主题预测国内生产总值发展趋势。因为2006年与2005年相比,增长速度为23.9%,故以此作为情景A,对此迸行运算,可得2007年国内生产总值的预测值。......

2023-07-15

相关推荐