在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2023-06-30

对注塑件上成型痕迹的解读,首先要对注塑件上的成型痕迹进行观察和辨认,再对注塑件上的成型痕迹进行分类,找出注塑件上模具结构的成型痕迹,最后是确定与注塑件成型加工相关的缺陷痕迹。

1.注塑件上模具成型痕迹的分类

注塑件上的成型痕迹可以分为模具结构的成型痕迹和注塑件成型加工的痕迹两大类。

(1)注塑件上模具结构的成型痕迹 注塑件上模具结构的成型痕迹可分为模具构件的成型痕迹、模具构件型面加工的成型痕迹和注塑件修饰的痕迹三种。模具结构的仿制设计,主要是根据模具构件的成型痕迹和模具构件型面加工成型痕迹中可以保留的痕迹来进行的。

1)注塑件上模具构件成型痕迹。注塑件上模具构件的成型痕迹是由模具结构的构件在注塑件成型加工的过程中,烙印在注塑件表面上的印痕,如分型面痕迹、镶接痕迹、推杆痕迹、浇口痕迹、抽芯痕迹、错位痕迹、飞边和毛刺等。其中的分型面痕迹、镶接痕迹、推杆痕迹、浇口痕迹和抽芯痕迹等是可保留的痕迹,而错位痕迹、飞边和毛刺等是缺陷痕迹。对错位痕迹来讲,需要对产生错位痕迹的模具进行修理。对正常的毛刺而言,可以采用修饰的工序去除。对飞边而言,若是产生在分型面上,应加大锁模力或修理合模间隙来消除;若是产生在抽芯、构件镶接和推杆位置上,则应设法减小这些位置的间隙。一般可采用电镀的方法,应用镀层的厚度减小间隙,当然也可以重新制造间隙过大的零部件,来减少装配间隙,但这样做会产生经济损失。

2)注塑件上模具构件型面加工的成型痕迹。由于模具构件型面或型腔存在着加工的痕迹,这些加工的痕迹在注塑件成型加工过程中,也会烙印在注塑件表面上产生相应的印痕。如刀具切削痕迹、皮纹、划痕、碰痕、模具构件型面磨损和腐蚀的痕迹等。具体来说,模具构件型面在加工过程中的刀具切削痕迹,如车、铣、磨和研的痕迹;为了达到注塑件上的外观要求,对模具构件的型面采用电火花或化学腐蚀所制成的皮纹;当模具使用时间过长后,运动构件的磨损和拉伤以及模具构件型面被腐蚀的印痕,也都能反映在注塑件表面上。

3)注塑件上修饰痕迹。由于注塑件在成型加工过程中存在着毛刺和飞边,需要使用刮刀来去除,这在注塑件的工艺中称为修饰工序,这样注塑件表面上就必然会存在刮刀的修饰痕迹。修饰痕迹是允许存在的,但正是由于修饰痕迹的存在,覆盖了注塑件上的其他痕迹,这样容易造成痕迹内容的缺失。在对注塑件上痕迹辨认和分析时,要特别注意这种假象的存在。喷漆可以掩盖注塑件上存在着的一些缺陷痕迹或缺陷痕迹经砂光后的痕迹,还有对注塑件采用胶接后再喷漆的方法掩盖其上存在的裂纹或断裂,这都是不允许的弄虚作假行为。

当然,还有的注塑件因需要进行着色和电镀等装饰加工,还有的注塑件需要进行钻孔、攻螺纹、车削和铣削等二次补充加工,也会产生相应的痕迹。

(2)注塑件上成型加工的痕迹 注塑件上成型加工的痕迹,是熔融的高分子材料在加温后,成为具有一定黏度的非牛顿流体,加压注入模具型腔,在冷却硬化的过程中所形成的痕迹,如流痕、缩痕、熔接痕、银纹和气泡等。这些都是缺陷痕迹,也就是弊病痕迹,是要采取措施去除的痕迹。这类痕迹特别多,产生的原因也很多,形成的机理也十分复杂。

(3)注塑件上成型痕迹的特征和区别 注塑件上的各种成型痕迹是截然不同的,它们之间有着明显的区别,就是同种成型痕迹中不同类型的痕迹,也会存在着明显的区别。不了解它们的特征和区别,就不可能辨别和确认注塑件上成型痕迹的类型,也就不可能很好地运用注塑件上的成型痕迹,仿制和复制模具以及整治缺陷痕迹。

2.注塑件上模具结构的成型痕迹

在注塑件上模具结构的成型痕迹类型中,分型面痕迹在注塑件上一定会存在;错位痕迹、飞边和毛刺,可以因为模具制造精度高或注塑成型加工参数到位而不会产生;镶接痕迹、推杆痕迹、浇口痕迹和抽芯痕迹,也可因为模具的结构原因而不会出现。

(1)分型面与毛刺或飞边的痕迹 在动模型腔与定模型腔闭合之后,注塑件在封闭的模具型腔里成型的过程中,动模型腔与定模型腔之间的闭合缝隙在注塑件表面上所形成的印痕称为分型面痕迹,如图6-1所示。刚脱模的注塑件在一般情况下,均存在着毛刺或飞边,如图6-1、图6-2所示。经过修饰后的注塑件,在注塑件上存在着刮刀刮削毛刺或飞边的修饰痕迹。

图6-1 分型面痕迹

图6-2 飞边

(2)镶接痕迹 注塑模的型腔或型面有时需要采用镶嵌构件的结构,镶嵌构件与其配合面之间存在着缝隙,在注塑件成型之后这种缝隙所留下的印痕称为镶接痕迹,如图6-3所示。一般的情况是在这种模具缝隙中流进了塑料的熔体,在注塑件表面上便表现为凸起的线型筋状的痕迹。即使镶嵌构件与母体为过盈配合,并且是组合加工,其镶嵌处仍会有很细小的镶接痕迹。

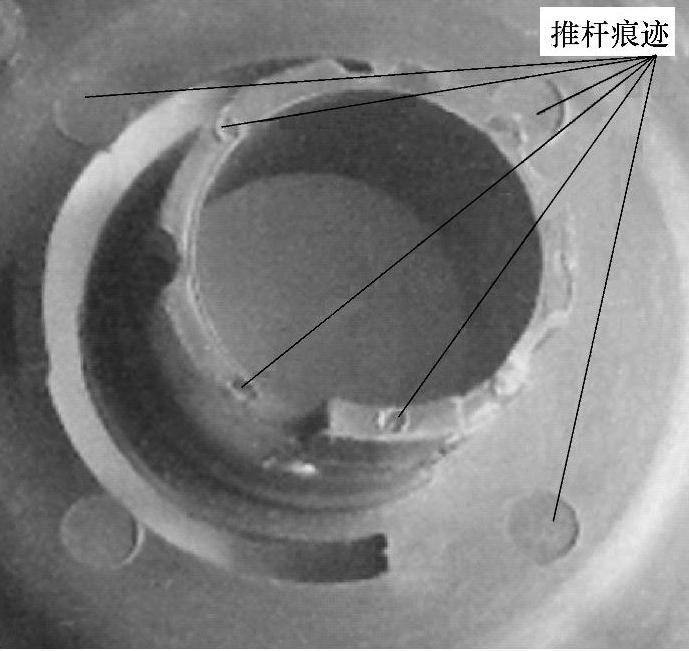

(3)推杆痕迹 注塑件脱模时,推杆会直接接触注塑件的表面,此时注塑件还未完全硬化,在脱模机构推杆的作用下将注塑件顶出模腔时所产生的印痕称为推杆痕迹,如图6-4所示。注塑件的脱模,一是注塑件还未完全硬化,二是推杆与导向孔之间存在着间隙,三是顶脱注塑件脱模力的作用,便会使得推杆接触到的注塑件表面上产生推杆的烙印;同时,推杆与其相配的导向孔之间的间隙,也因进入了塑料熔体,会在注塑件上形成沿推杆型面一周凸起的线型筋状的印痕。

图6-3 镶接痕迹

图6-4 推杆痕迹

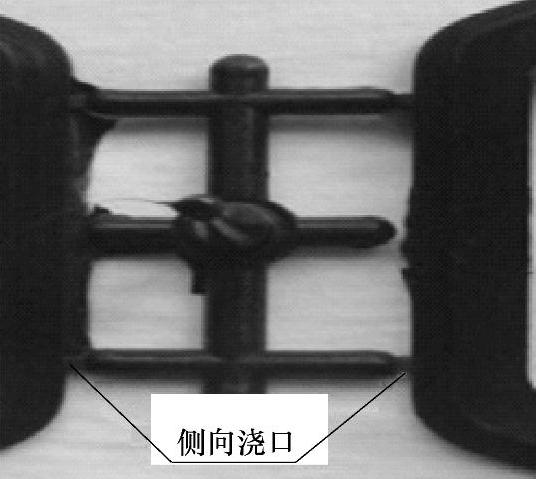

(4)浇口痕迹 熔体进入模具型腔的入口处,在注塑件成型后所形成的一种痕迹称为浇口痕迹。图6-5所示为去除直接浇口料把的痕迹,图6-6所示为侧向浇口的痕迹。为了去除浇口痕迹,注塑件一般都要修饰其上遗留的主流道或分流道或浇口中冷硬的料坯。经修饰后的注塑件,仍然可以见到浇口的痕迹。

图6-5 直接浇口痕迹

图6-6 侧向浇口痕迹

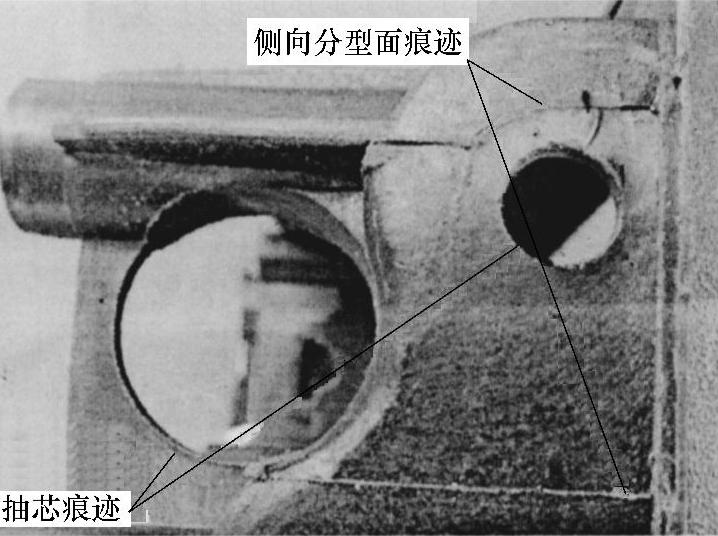

(5)抽芯痕迹 注塑件上各种孔或槽,成型之后型芯需要抽芯,才能进行注塑件的脱模。型芯与导向孔间的缝隙以及型芯抽芯移动时所遗留的痕迹称为抽芯痕迹,如图6-7所示,注塑件的孔中有摩擦的痕迹。滑块型芯和与其配合的孔之间的间隙以及滑块型芯与滑槽之间的间隙,也会因流入了塑料的熔体,在注塑件上形成凸起的线型筋状的痕迹。

3.注塑件上模具结构成型痕迹的特征

只有了解到注塑件上各种模具结构成型痕迹的特征之后,才能确定它们之间的区别。注塑件上模具结构的成型痕迹主要表现为:镶接痕迹是凸出的线型筋状的痕迹;分型面上会存在毛刺和飞边;注塑件抽芯面或脱模面上存在着明显的摩擦(光亮)面,抽芯面的边界上存在着凸出的线形筋状的痕迹;皮纹是注塑件表面上的皮革纹、橘皮纹(见图6-8)和电火花纹的痕迹;未修饰的浇口处,可以观察到浇口和流道的形式、尺寸、位置和浇口的数量;经过修饰的浇口,还是可以见到浇口冷凝料坯经修饰的痕迹。

(1)注塑件成型面上的模具加工痕迹的特征 模具型面上的机械加工切削痕迹,在注塑件成型时也会烙印在注塑件的表面上,如车削、铣削、磨削、砂光、研磨和电火花加工的痕迹,都能在注塑件的表面上找到。根据这些加工切削的痕迹,可以判断出模具构件型面的加工方法。

图6-7 抽芯痕迹与侧向分型面痕迹

(2)毛刺和飞边 分型面或镶嵌部位或抽芯部位存在着间隙,熔料进入缝隙后会产生毛刺。如果存在着较大的间隙,便形成了飞边,如图6-2所示。减少毛刺和飞边,特别是减少飞边的办法:对于分型面而言,应加大锁模力,减小分型面的间隙;对于镶嵌部位或抽芯部位而言,应减小配合间隙;试模件的飞边较大时,只能用电镀或金属刷镀的方法减小镶嵌部位的间隙。

(3)注塑件上修饰痕迹的特征 这类痕迹除具有自己的特征外,与刀具切削加工痕迹与划痕痕迹存在着明显的区别。修饰痕迹有人工用刮刀刮削的印痕,这是注塑件成型后的痕迹,与注塑件成型前机械加工切削的痕迹有着明显的不同。具体表现在注塑件修饰痕迹无规律,而模具成型面机械加工纹路具有规则性。

(4)注塑件上其他类型痕迹的特征 模具的型面上时常会出现机械性撞伤、刀具划伤和模具热处理龟裂的痕迹,有时成型的型面上还存留有污染物的痕迹,还会出现模具型面磨损和腐蚀的痕迹。这些痕迹都是缺陷痕迹,是需要消除的痕迹。机械性撞伤和刀具划伤的痕迹,可以通过模具的修理得到解决;模具若产生热处理龟裂的痕迹,只能重新制造龟裂的模具构件;污染物的痕迹,可以应用汽油或酒精将成型型面上的污垢清洗干净来消除。模具型面若出现磨损痕迹时,则需对其进行修复,一般用金属刷镀法将金属刷镀到磨损部位后,再将型面加工复原;或在磨损部位镶入嵌件,用更换嵌件的方法加以解决。

图6-8 橘皮纹

有关现代注塑模结构设计实用技术的文章

在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2023-06-30

注塑件上存在着模具结构成型的痕迹,这些痕迹中有可保留的痕迹,如分型面、抽芯、脱模、浇口和镶嵌件的成型痕迹,这些痕迹在注塑模结构方案痕迹分析法中具有十分重要的作用。上述模具结构成型的痕迹,是注塑样件在成型加工时模具结构在其上的印记。B线为分型面的痕迹,C线为浇口和推杆的成型痕迹,D线为浇口套的镶接痕。......

2023-06-30

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2023-06-30

在对注塑件上的成型加工缺陷痕迹进行分析与整治时,必定会牵扯到模具结构的判断。特别是通过远距离的网络会诊对注塑件上产生的缺陷进行处治时,要先对注塑件上的模具结构痕迹进行分析,在确定了模具的结构后再进行缺陷痕迹的分析与整治。注塑件上模具结构成型痕迹,对模具设计者来说可以称得上是良师益友,这些痕迹对我们的启迪作用是无可替代的。......

2023-06-30

注塑模的复制技术 首先,使用激光扫描注塑样件上的模具结构成型痕迹,然后进行注塑件的分型和模具的造型。事实上,注塑样件上注塑模结构的成型痕迹,就是模具设计的最好对比物和校核物。......

2023-06-30

直观地进行辨认,可以确认出溢流管注塑模结构的各种痕迹。由于两根推杆6不是用于直接顶注塑件,而是用于顶活块2的两端,故在溢流管上找不到推杆的痕迹。......

2023-06-30

在提供有注塑样件的情况下,我们提倡尽量采用模具结构成型痕迹分析法,来确定注塑模的结构方案,还可以进行具体注塑模构件的设计和造型。千万不可忽略样件中存在的资料和信息,忽略注塑样件模具结构成型痕迹的指导作用。这种直接根据注塑件上模具结构的成型痕迹来确定模具的结构方案的方法,或者只需作出简单的分析后便能够确定模具结构的方法,称为模具结构痕迹法。直接进行辨认,可确认出外开手柄上注塑模结构成型的各类痕迹。......

2023-06-30

外开手柄注塑模结构成型痕迹的分析,如图6-10所示。模具结构的成型痕迹是注塑模结构设计的依据,通过模具结构成型痕迹的分析,才能够还原注塑样件成型机理及其注塑模结构的设计理念。2)分类:对注塑件上模具结构的成型痕迹应该进行分类,即区分出模具结构的分型面、抽芯和镶嵌件、脱模机构、浇口和冷料穴的成型痕迹。注塑模结构方案的成型痕迹分析法,主要是依据模具结构的成型痕迹进行的。......

2023-06-30

相关推荐