有些具有注塑样件的注塑模结构的设计和造型,要遵守模具结构成型痕迹分析的方法进行。这种情况下,论证的主要工作应该落实在模具机构动作的分析上,即按照所确定的仿制注塑模结构方案,如何选择和设计与模具结构方案相关的机构,该设计能否完成方案中规定的动作。没有配套合理的机构和运动形式,再好的注塑模结构方案都是空谈。对于注塑模的设计来说,所提供的制品样件就是我们最好的技术资料和设计依据。......

2023-06-30

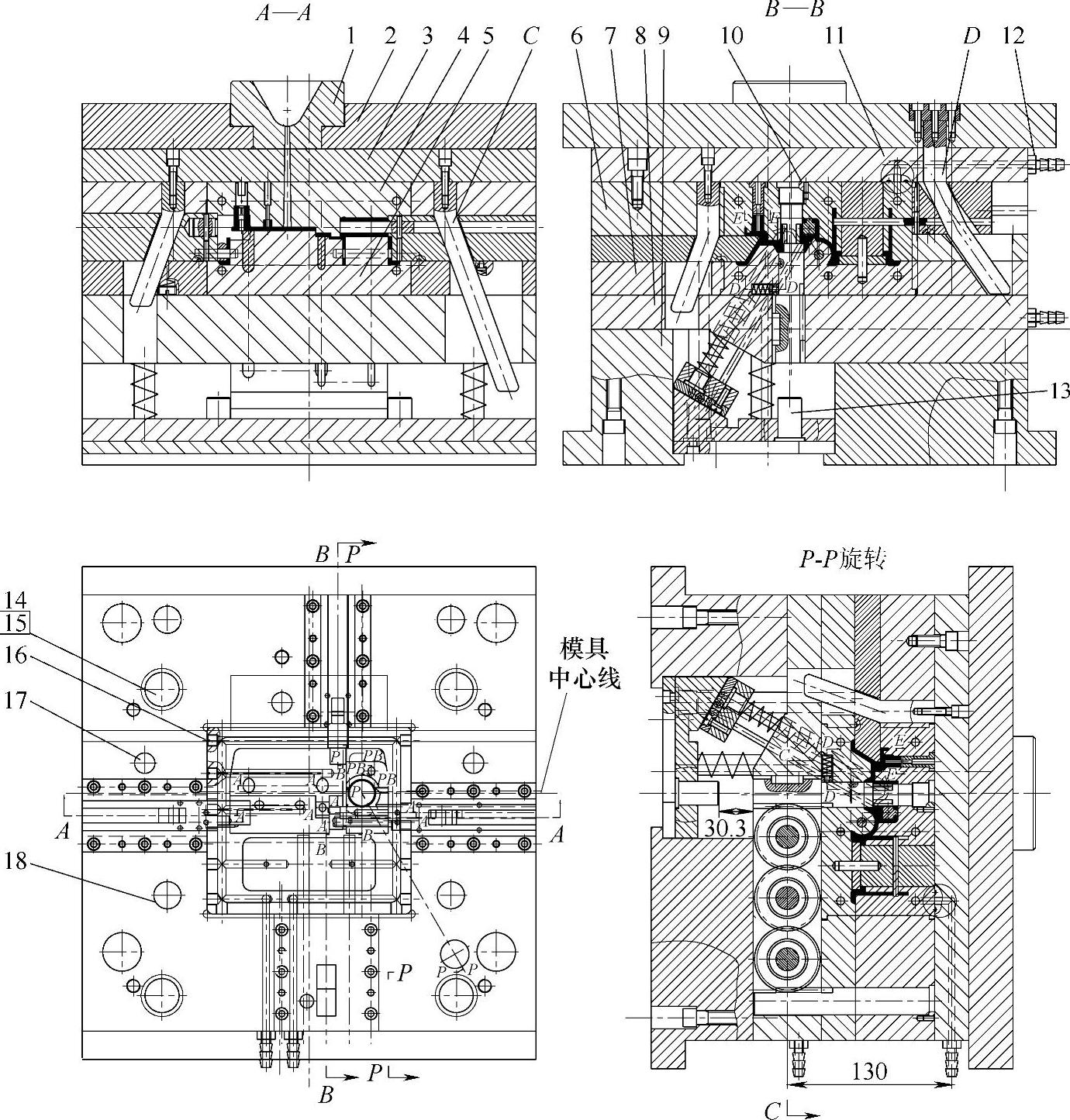

注塑模的结构设计如图5-13所示。

1)注塑模采用三模板式的模架。

2)直接浇口为ϕ6mm×4°,直径为ϕ6mm浇口的凝料在注塑件脱模后,可以用人手掰断料把而省去切除浇口凝料的机械加工工序。

3)根据塑材的收缩率设计动模型腔和定模型芯,应该注意脱模斜度的设定,否则注塑件容易粘在定模型芯上。

4)定模上运用了12处镶件和6处螺纹嵌件杆,以实现注塑件背面孔和圆螺母的成型和抽芯。

图5-13 带灯行李箱锁主体部件注塑模的结构设计总图

1—浇口套 2—定模垫板 3—定模板 4—中模镶块 5—动模镶块 6—中模板 7—动模板 8—动模垫板 9—模脚 10—分流片 11—O形密封圈 12—水嘴 13—限位销 14—导柱 15—导套 16—螺塞 17—回程杆 18—内六角圆柱头螺钉

5)模具的左、右和前、后侧面的孔和槽,三处采用了水平斜导柱滑块抽芯机构,一处采用了水平变角斜导柱滑块抽芯机构,以实现注塑件侧向孔和槽的成型和抽芯。一处采用了齿条、齿轮和型芯齿条的垂直抽芯机构,以实现注塑件ϕ22+0.180mm深7.7mm圆柱孔的成型和抽芯,有效避开了隐性“障碍体”对注塑件斜向脱模的阻挡作用。一处采用了活块构件来成型80mm×46mm×37.5mm及32.5mm×46mm×37.5mm的槽。2×ST4.8×15mm自攻螺孔的成型采用了人工补充加工的方法。

6)模具斜向脱模机构的运动是由平动脱模机构的运动转换而来,其回程运动是先靠推杆上的弹簧完成脱模机构的先行复位,然后靠回程杆的推动完成脱模机构的精确复位。限位销13用于限制平动脱模机构运动的行程。

7)定、动模型芯的内循环水冷系统,采用O形密封圈11和螺塞16进行密封,以防止水的渗漏。型芯中不通的流道处采用了分流片10隔离同一水道,使之分成为两半流道,从而形成进、出水流通的循环通道结构。

8)定、动模部分采用了导柱14和导套15的导向构件和回程杆17的复位构件。

有关现代注塑模结构设计实用技术的文章

有些具有注塑样件的注塑模结构的设计和造型,要遵守模具结构成型痕迹分析的方法进行。这种情况下,论证的主要工作应该落实在模具机构动作的分析上,即按照所确定的仿制注塑模结构方案,如何选择和设计与模具结构方案相关的机构,该设计能否完成方案中规定的动作。没有配套合理的机构和运动形式,再好的注塑模结构方案都是空谈。对于注塑模的设计来说,所提供的制品样件就是我们最好的技术资料和设计依据。......

2023-06-30

图4-13 手柄主体注塑模结构设计注塑模结构的设计,包括模架的选择,浇注系统、型腔和型芯、抽芯机构、脱模机构和冷却系统的设计。注塑模选择三模板的标准模架;浇口选择直接浇口;中、动模型芯采用内巡环水冷系统,并且需要采用O形密封圈以防止水的渗漏。......

2023-06-30

在这种情况下,注塑模结构方案的论证,重点应主要放在最佳优化方案的选择上。只有如此,才能确保注塑模设计和制造的正确性和可靠性。对于具有多种模具结构方案的注塑模设计而言,其注塑模的结构设计只能够放在模具结构最佳优化方案确定之后。可见分流管注塑模设计论证和验证的过程,是一扣一扣地解扣,直至解开所有环扣的过程。注塑模结构方案可行性的“三种分析方法”,是解决注塑模结构设计的万能工具和钥匙。......

2023-06-30

在注塑模的结构方案确定之后,便应着手注塑模结构及构件的设计和造型。所以,注塑模结构与构件设计的论证工作是必不可少的,特别是对投影面积大的注塑件和复杂的注塑模。“障碍体”要素剖析方法则是注塑模及成型模中各种运动机构设计的主要方法之一。......

2023-06-30

注塑模的结构与“障碍体”是密切相关的,注塑模会因“障碍体”的存在而具有不同的结构形式。“障碍体”是注塑模结构设计的主要要素之一,注塑模的结构设计也会因“障碍体”而使其内容变得更加丰富多彩。为避免左、右模抽芯时暗角形式“障碍体”的影响,可将点浇口设在分流管的最高点处。......

2023-06-30

分流管的注塑模结构如图4-23所示。为了减小注塑模的闭合高度,采用了齿轮9埋入动模垫板29内及扇形齿条兼弯舌状型芯7抽芯时可以穿入安装板12、推板13和垫板14中的结构。点浇口和拉料结的设置,省去了用拉料杆拉出主流道中料把的结构,实际上该注塑模结构也无法设置拉料杆。扇形齿条兼弯舌状型芯7的精确回位需要依靠回程杆25的复位来实现。......

2023-06-30

例3-14中,注塑模采用的是齿条→圆柱齿轮→圆柱齿轮→双面齿条→圆柱齿轮的运动传动形式,而例3-15采用的是齿条→圆柱齿轮→锥齿轮→锥齿轮→圆柱齿轮的传动形式。该注塑件为渐开线变位斜齿轮,其脱模运动就必须是与之同步的螺旋运动。实践证明抽芯分两步进行,抽芯运动和脱模运动再次分开进行的动作安排,能有效避免注塑件抽芯运动和脱模运动发生运动干涉。注塑模的动作和原理,如前面所述。......

2023-06-30

,14,15和16个剖切面,每个剖切面的x、y和z坐标轴上的值称为理论值。即在模具的型面和型腔上作出间隔一定距离的16个剖切面,每个剖切面上取x、y和z坐标轴上三点的值。先用激光扫描仪对要复制的模具零件进行扫描,生成三维造型,还要测量出不同部位的磨损量,再对三维造型进行修补,并对照模具的理论值检查三维造型的准确程度。......

2023-06-30

相关推荐