注塑件上常常存在着具有“障碍体”的形体,为了顺利地成型这些具有“障碍体”的形体,一般需要采用合理的抽芯结构来解决。对于注塑件上因“障碍体”要素而要制订的抽芯结构方案,在分析过程中颇具一定的难度,难点在于“障碍体”要素的分析。凸台“障碍体”⑨和⑩,也需要分别采用抽芯机构,“障碍体”⑨和⑩抽芯后才能实现脱模。可以说“障碍体”的影响无所不在。......

2023-06-30

注塑件侧面的四个“型孔与型槽”,共采用了四处水平斜导柱滑块抽芯机构来进行成型与抽芯。

1.水平斜导柱滑块抽芯机构

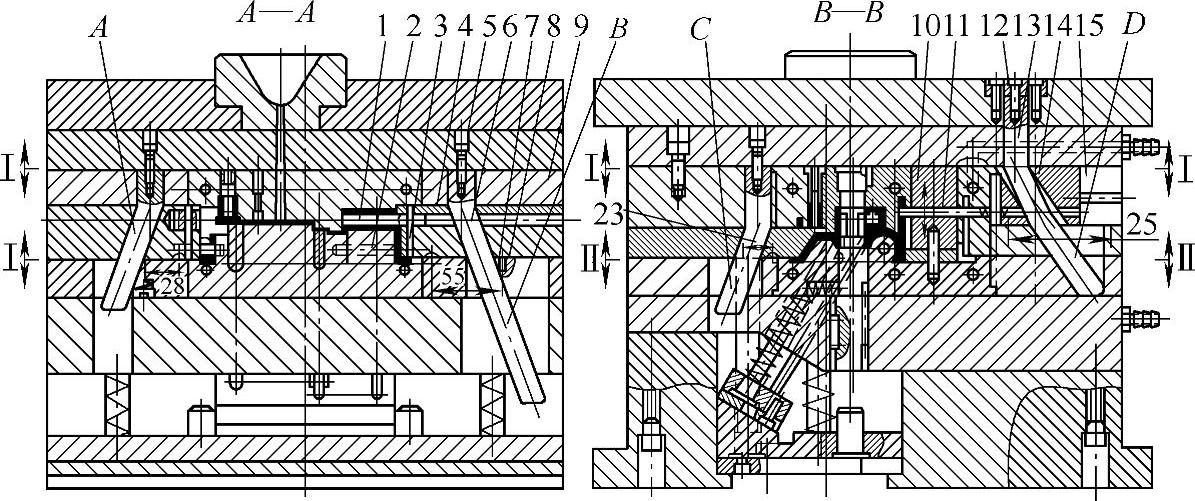

如图5-11的A—A剖视图所示,A处及B处均为双型芯水平斜导柱滑块抽芯机构;如图5-11的B—B剖视图所示,C处也是水平斜导柱滑块抽芯机构。当开、闭模运动VKBM在中模板与动模部分的分型面Ⅱ—Ⅱ之间进行时,可以同时完成A处、B处及C处抽芯机构型芯的抽芯及复位运动VCHFW。

2.水平变角斜导柱滑块抽芯机构

如图5-11的B—B剖视图所示,D处是水平变角斜导柱滑块抽芯机构,其特点是,变角斜导柱13设置在定模部分,变角滑块14安置在中模板变角滑块压板15组成的滑槽中,型芯11直接插在中模镶块10的槽中。当开、闭模运动VKBM在定模部分与中模板的分型面Ⅰ—Ⅰ之间进行时,可以完成D处抽芯机构两型芯11的抽芯及复位运动VCHFW。值得注意的是,分型面Ⅰ—Ⅰ与分型面Ⅱ—Ⅱ之间存在着空间差,模具的开、闭模运动VKBM在分型面Ⅰ—Ⅰ与分型面Ⅱ—Ⅱ之间进行时,便出现了时间差。

图5-11 注塑模侧向孔的抽芯机构分析及结构

1、2、11—型芯 3—圆柱销 4—滑块 5—内六角圆柱头螺钉 6—斜导柱 7—限位销 8—弹簧 9—滑块压板 10—镶块 12—垫板 13—变角斜导柱 14—变角滑块 15—变角滑块压板

A—左侧双型芯水平斜导柱滑块抽芯机构 B—右侧双型芯水平斜导柱滑块抽芯机构 C—后侧水平斜导柱滑块抽芯机构 D—前侧水平变角斜导柱滑块抽芯机构

3.水平变角斜导柱滑块抽芯机构与开、闭模运动的先后排序

注塑模的开、闭模抽芯与变角水平抽芯运动的分析,如图5-11的B—B剖视图所示。成型注塑件80mm×46mm×37.5mm和32.5mm×46mm×37.5mm深槽的镶块10,以及成型2×10mm×6mm×51mm长方形孔的型芯11,如果同时进行抽芯,由于型芯11的长度超过51mm,在型芯11刚开始移动时,镶块10就会与型芯11产生运动“干涉”现象而导致型芯11折断。需要指出的是,模具开模时,分型面Ⅰ—Ⅰ先于分型面Ⅱ—Ⅱ被打开,而闭模时后于分型面Ⅱ—Ⅱ闭合,这是分型面Ⅰ—Ⅰ与分型面Ⅱ—Ⅱ的位置差转换成时间差的原因。为了避开这种“干涉”现象,如图5-11的B—B剖视图所示,变角斜导柱滑块抽芯机构应设置在分型面Ⅰ—Ⅰ之间,分型面Ⅰ—Ⅰ在开启时,变角斜导柱滑块抽芯机构先完成型芯11的抽芯运动,分型面Ⅰ—Ⅰ的闭合使得型芯11滞后进行复位。由于镶块10和型芯11设置在分型面Ⅰ—Ⅰ之间,分型面Ⅰ—Ⅰ最先开启时,随分型面的开启型芯11最先完成抽芯运动。闭模时,分型面Ⅰ—Ⅰ最后闭合,使得型芯11最后复位。对镶块10和型芯11的抽芯和复位运动做这样的安排,充分利用了分型面Ⅰ—Ⅰ与分型面Ⅱ—Ⅱ之间存在着的开、闭模空间距离,将其转换为了两处抽芯运动的时间差,有效地避免了镶块10与型芯11之间的运动“干涉”现象。如图5-11所示的A、B和C三处水平抽芯机构,也都设置在分型面Ⅱ—Ⅱ之间。同样,由于分型面Ⅰ—Ⅰ与分型面Ⅱ—Ⅱ的开、闭存在着时间差,又由于变角斜导柱滑块抽芯机构与三处水平斜导柱滑块抽芯机构的抽芯运动都是独立进行的,所以这四处抽芯运动也就存在着先后的顺序,即D处先完成抽芯运动,A、B和C三处后完成水平抽芯运动;A、B和C三处先完成复位运动,D处后完成复位运动。

4.水平变角斜导柱滑块抽芯机构的特点

采用变角斜导柱与变角滑块,是因为该处所需要的抽芯距离长达75mm。倾斜角较小时抽芯速度较慢,但其揳紧滑块时能够自锁。在抽芯距离长时,斜导柱的长度也要长。倾斜角较大时则抽芯速度较快,但对滑块的压紧力小。当抽芯距离相同时,变角斜导柱的长度可以短一些。由于抽芯距离很长,不管倾斜角大还是小,变角斜导柱的长度都会较长。结合倾斜角大与小的特点,采用变动倾斜角,即可减小斜导柱长度,又可实现自锁。

成型注塑件2×10mm×6mm×75mm长方形孔的抽芯机构,如图5-12a的B—B剖视图所示。采用图5-12b的B—B剖视图所示的变角外抽芯机构,是因为注塑件为斜向脱模,所以不可以在分型面Ⅱ—Ⅱ之间采取内抽芯机构的结构。因为采用了两个分型面,故应采用三模板结构的模架。

图5-12 注塑件斜向脱模机构与注射模垂直抽芯机构、活块抽芯分析及结构

a)对象零件分析 b)注塑模结构分析

1—平推垫板 2—平推板 3、22—轴 4—滚轮 5—斜推垫板 6—斜推板 7—弹簧 8—小推杆 9—大推杆 10—镶块 11—型芯 12—垫板 13—变角斜导柱 14—变角滑块 15—压块 16—圆柱销 17—齿条 18—键 19—型芯齿条 20—齿轮 21—舵轮 23—回程杆 24—限位销 25—圆柱销 26—活块

注: —抽芯去除隐性“障碍体”的注塑模结构方案分析;

—抽芯去除隐性“障碍体”的注塑模结构方案分析; —显性“障碍体”注塑模结构方案分析;

—显性“障碍体”注塑模结构方案分析; —脱模方向上存在着隐性“障碍体”;

—脱模方向上存在着隐性“障碍体”; —活块抽芯。

—活块抽芯。

有关现代注塑模结构设计实用技术的文章

注塑件上常常存在着具有“障碍体”的形体,为了顺利地成型这些具有“障碍体”的形体,一般需要采用合理的抽芯结构来解决。对于注塑件上因“障碍体”要素而要制订的抽芯结构方案,在分析过程中颇具一定的难度,难点在于“障碍体”要素的分析。凸台“障碍体”⑨和⑩,也需要分别采用抽芯机构,“障碍体”⑨和⑩抽芯后才能实现脱模。可以说“障碍体”的影响无所不在。......

2023-06-30

注塑件的斜向脱模与注塑模的垂直抽芯机构和活块抽芯构件的设计,是相互影响和相互关联的,分析它们的结构时,应相互联系和辩证地去分析,切不可将它们孤立开来。由于再度采用垂直抽芯机构抽芯,将会使模具结构过于复杂以及模具的体积过大,该模具方案选用了活块26构件成型。否则,又会成为新的“障碍体”,阻挡注塑件的斜向脱模运动。......

2023-06-30

注塑模的抽芯机构有多种结构形式,随着时间的推移和科技水平的发展,还将会出现更多种类的抽芯机构。3)按抽芯方向的不同,可分为水平抽芯机构、斜向抽芯机构和垂直抽芯机构。注塑件的“型孔与型槽”要素决定着注塑模抽芯机构及其运动的形式,具体采用哪种抽芯方案,需要根据注塑件“型孔与型槽”要素的类型、方向、位置和变形等情况而定。......

2023-06-30

本实例将介绍一个带弯销内侧抽芯的模具设计,如图10.1所示,其中包括滑块、弯销和内侧抽芯的设计。通过本实例的学习,希望读者能够熟练掌握带弯销内侧抽芯的模具设计的方法和技巧。图10.1 带弯销内侧抽芯的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。新建一个Product文件,并在特征树中双击激活该产品。选择下拉菜单命令,进入到“型芯/型腔设计”工作台。......

2023-06-25

带动侧向型芯、型腔移动的机构称为侧向分型与抽芯机构。按侧向分型与抽芯零件不同,可分为斜导柱侧向分型与抽芯机构、斜滑块侧向分型与抽芯机构。斜导柱侧向抽芯结束后,侧型芯滑块应有准确的定位,以便在合模时斜导柱能顺利地插入滑块的斜孔中使滑块复位。......

2023-06-30

如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2023-06-15

所以,目前大多数剑杆织机已不采用叉入式剑杆引纬这种方式。夹持式剑杆引纬大大减少了叉入钩出式剑杆头对纬纱摩擦,适于高速引纬,但其剑杆头的结构比较复杂。刚性剑杆织机采用叉入式或夹持式剑头,其刚性剑杆一般用铝合金、碳纤维或复合材料制成,其最大的特点是无须剑杆导向件,在引纬时可以悬在梭口中运动,不与上下层经纱接触,从而减少了对经纱的摩擦。剑轮作往复转动,使剑杆带作进出梭口的运动,进行引纬。......

2023-06-16

由第七章和第八章可知,操动机构是高压开关的重要组成部分。为了实现智能操动的目的,操动机构必须结构简单、零部件少、寿命长、可靠性高、运动过程可控,上述两章介绍的永磁机构和电机机构动作元件只有一个,从原理上讲可以实现智能控制。如前所述,电机机构是近年来备受关注的一种新型机构,它是一种用于中、高压断路器的电子控制、电机驱动的操动机构。......

2023-07-02

相关推荐