二次成型是塑料成型加工的方法之一,它是指以塑料型材或型坯为原料,通过加热和外力作用成为使其所需形状的制品的一种方法。热成型设备包括夹持系统、加热系统、真空和压缩空气系统及成型模具等。其中对非结晶类的塑料在玻璃化温度以上、熔点以下的高弹区域加工的常称为热成型,而在玻璃化温度以下加工的则称为冷成型或室温成型,也常称为塑料的冷加工方法或常温塑性加工。......

2025-09-29

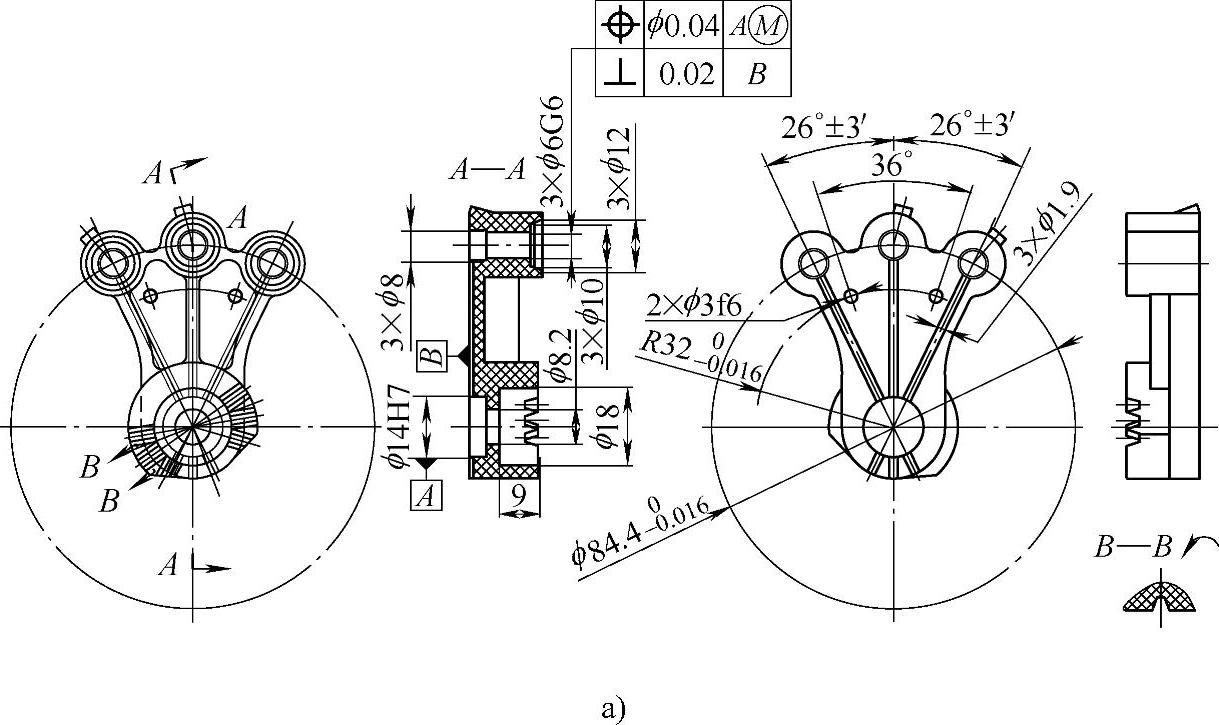

图5-3 转换开关大、小件 a)转换开关大件

转换开关如图5-3所示。该产品在自动流水线上,同时使用的数量达36套和48套之多。自动流水线24小时都在运转,因此,转换开关极易损坏。其进口价格不菲,一年中更换数量非常大,进口所需的资金因而也十分巨大。为了不影响生产,该产品的储备量很大,所积压的资金也很巨大。

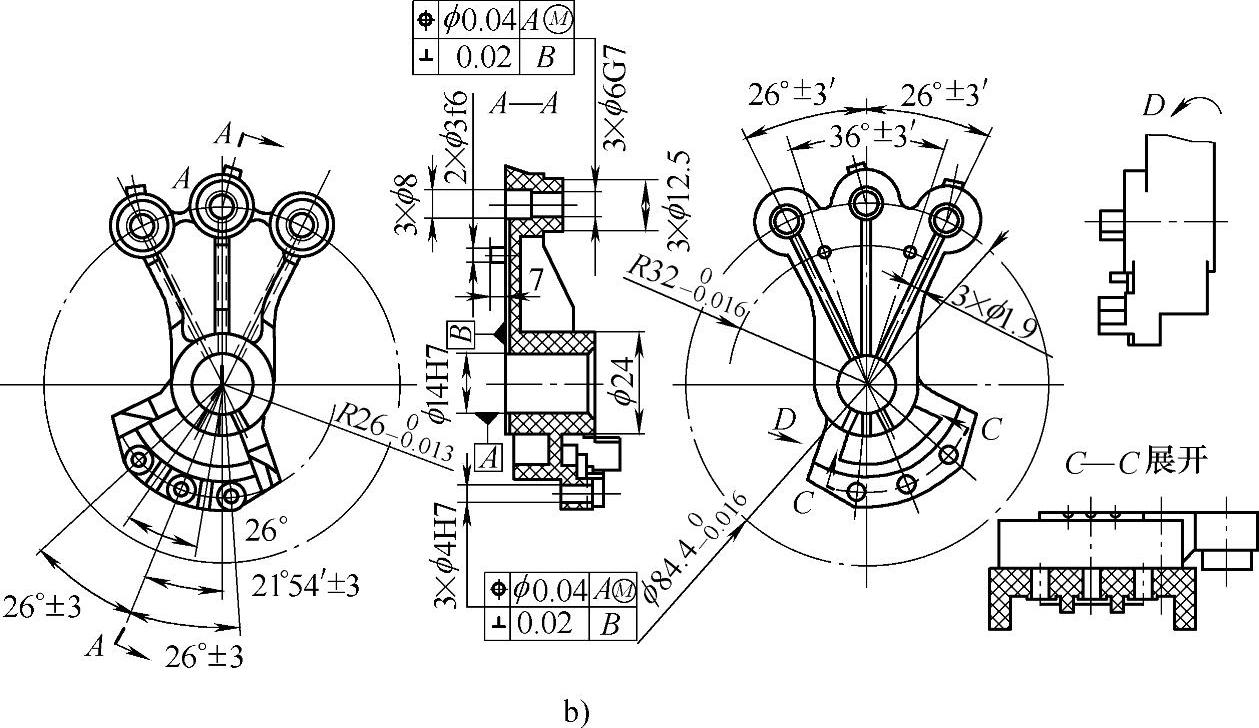

图5-3 转换开关大、小件(续) b)转换开关小件

1.对转换开关的技术要求如下

1)要求转换开关的变形应很小。转换开关ϕ14H7(+00.0180)mm的大孔、三个ϕ6G7(+0.012+0.004)mm和三个ϕ4H7mm的孔,它们的精度要求很高。孔的位置精度要求也很高,孔壁和分型面的表面粗糙度值为Ra0.8μm,说明转换开关的变形应很小。分型面为粘接面,变形量应不大于0.01mm。

2)大件和小件上所有孔的位置必须保持一致,还须和德国进口件保持一致。

3)带爪的大件和带齿的小件的粘接面是在三个大气压的条件下工作的,不能存在漏气的现象。三个ϕ1.9mm的孔在大件和小件粘接面上是各为两半的,粘接后三个ϕ1.9mm的孔不能有串气和堵气现象的存在。

4)带爪的大件和带齿的小件的粘接面两侧的胶带要有4~6mm宽,并且是等宽。

5)三个镶嵌件压入大件ϕ4H7(+0.0180)mm的孔内,不能松动。

6)转换开关的外表面为亚光。

2.注塑件超高精度孔的加工方法(https://www.chuimin.cn)

注塑件超高精度的孔,不能直接对注塑件采用机械加工、砂光和研磨的方法来加工。因为这些加工所产生的切削热,会使注塑件的超高精度孔发生变形和二次自由收缩,从而达不到精度要求。

(1)注塑件超高精度孔镶嵌金属的机加工方法 注塑件超高精度的孔,一般都是通过采用在注塑件中镶嵌金属后,再通过机械加工的方法来达到超高精度的要求。用该方法加工出来的孔可以满足制造公差的要求,但孔的精度做不到完全一致,生产效率低。再者增加了注塑件的重量和尺寸,更严重的问题是因塑料与金属收缩率不一致,常常会导致注塑件产生裂纹和熔接不良等缺陷。

(2)工艺限制收缩成型的工艺方法 该工艺方法只是在注塑件脱模后,再在孔中插入校形销就可以了,只是校形销的直径要选择好,几何精度也要求很高。二次限制收缩工艺方法只能解决注塑件孔的几何精度,而不能解决注塑件孔的尺寸精度,注塑件孔的尺寸精度要通过控制注塑模型芯的尺寸精度来获得。

用该方法加工出来孔的精度完全一致,并且不受同种材料不同批次的影响,不受环境温度、湿度的影响,也不受机床设备和成型工艺参数不同的影响。只是拔出校形销时困难些,当然,可以制造专用拔取校形销的夹具来解决。

3.注塑件孔位的加工

注塑件孔位的加工也是重要的一环。若孔位不一致,孔成型的精度再高,大件与小件的孔仍会错位,更不用说与德国样件一致了。

(1)注塑件孔位的测量 把与德国样件配合间隙为零的测量棒插入样件孔中,测量出10组德国样件孔的位置,从而找到德国样件正确的孔位。

(2)注塑件收缩率的确定 注塑件的材料为微珠增强聚碳酸酯,可由原料厂家查询到准确的材料收缩率。还需在废弃的模具上加工出一符合形体尺寸要求的型腔,通过注射后来验证成型试模件的实际尺寸来校对材料的收缩率。

(3)注塑件孔位的加工 根据材料的收缩率来计算出模具孔的位置,再加工出模具的孔位。

注塑件的成型收缩,包括成型自由收缩和成型限制收缩。应用注塑件的工艺二次限制收缩特性制作注塑件超高精度孔的工艺方法,在注塑件成型加工中意义十分重大。可以在不使用镶嵌金属件的情况下,就可直接获得超高精度的孔。特别是对于要求具有绝缘性、耐腐性、自润滑性和重量轻的注塑件的加工具有重要的意义,并且改写了不能直接获得超高精度孔的注塑件成型加工史。该项工艺方法突破了塑料件只能成型加工低精度等级产品的限制,这一创新在国内和国际上都具有十分重大的意义。该工艺方法可以成型加工IT6、IT7级,圆柱度小于0.002mm,甚至是零的孔。

塑料制品的成型自由收缩特性在模具设计和成型加工工艺中的研究已经很普遍。但对塑料制品的工艺二次限制收缩特性的研究和应用却是空白,实际上塑料制品工艺二次限制收缩应用的价值很大。它解决了塑料制品超高精度孔的加工问题,使塑料制件也能像金属制品一样达到很高的精度,可用于精密机械、精密仪表、化工设备、航海、航空和航天的零部件,其意义深远。

相关文章

二次成型是塑料成型加工的方法之一,它是指以塑料型材或型坯为原料,通过加热和外力作用成为使其所需形状的制品的一种方法。热成型设备包括夹持系统、加热系统、真空和压缩空气系统及成型模具等。其中对非结晶类的塑料在玻璃化温度以上、熔点以下的高弹区域加工的常称为热成型,而在玻璃化温度以下加工的则称为冷成型或室温成型,也常称为塑料的冷加工方法或常温塑性加工。......

2025-09-29

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2025-09-29

塑料成型工艺性能是塑料在成型加工过程中表现出来的特有性质。当塑料的流动性差时,在注射成型过程中,就不易充满型腔而造成缺料。塑料的流动性有统一的测定与表征方法。塑件成型后由成型温度冷却至室温时会产生收缩,这是主要的成型收缩因素。成型时的注射压力高,塑料的弹性恢复大,则收缩小。常用热塑性塑料、热固性塑料的收缩率,见表23和表24。......

2025-09-29

塑料的收缩率是指塑料制件在成型温度下尺寸与从模具中取出冷却至室温后尺寸之差的百分比。影响塑料收缩率的因素有:塑料品种、成型条件、模具结构等。收缩率最大的为氟类塑料,最高可以达到6%左右;收缩率次大者为低密度聚乙烯,收缩率最大可以达到5%。以PP树脂为例,其收缩率范围为1.8%~2.5%。晶须增强塑料的收缩率比玻璃纤维增强塑料更低。进行表面处理的填料,对收缩率影响效果更大。......

2025-09-29

可见,未来我国塑料模具技术的主要将向以下方向发展。3)在塑料注射成型模具中,积极应用热流道技术,推广气辅或水辅注射成型及高压注射成型技术,以满足产品的成型需要。目前,我国模具的商品化率、标准化率均低于30%,而先进国家均高于70%。10)开发新的成型工艺与模具,以满足未来多学科、多功能综合产品开发设计技术的要求。......

2025-09-29

聚合物填充复合改性有提供正面改性效果的一面,也有起到负面改性效果的一面。表3-2 PP/30%碳酸钙、滑石粉、空心玻璃微珠复合材料相对密度①消光:无机填充材料降低了复合材料的光泽,不同无机添加剂对光泽度的影响大小为玻璃微珠<沉淀硫酸钡<重晶石<高岭土<碳酸钙<玻璃纤维<滑石粉44<云母。无机填充普遍降低复合材料的延伸性,具体体现为降低复合材料的断裂伸长率。......

2025-09-29

相关推荐