同样,注塑模浇注系统的设计不符合注塑件成型的实际情况时,注塑件会产生多达几十种的成型缺陷而达不到使用要求。注塑模结构设计和浇注系统设计,这两者的性质是完全相同的,所以两者具有同等的重要性,这并不是夸张的说法。但目前绝大多数的设计人员只重视注塑模结构的设计,而忽视了注塑模浇注系统的设计。为了提高注塑模的试模合格率,注塑模的浇注系统就必须设计到位。......

2023-06-30

注塑模的浇注系统分析是影响分流管能否成型,以及分流管的成型变形和成型加工缺陷的因素。

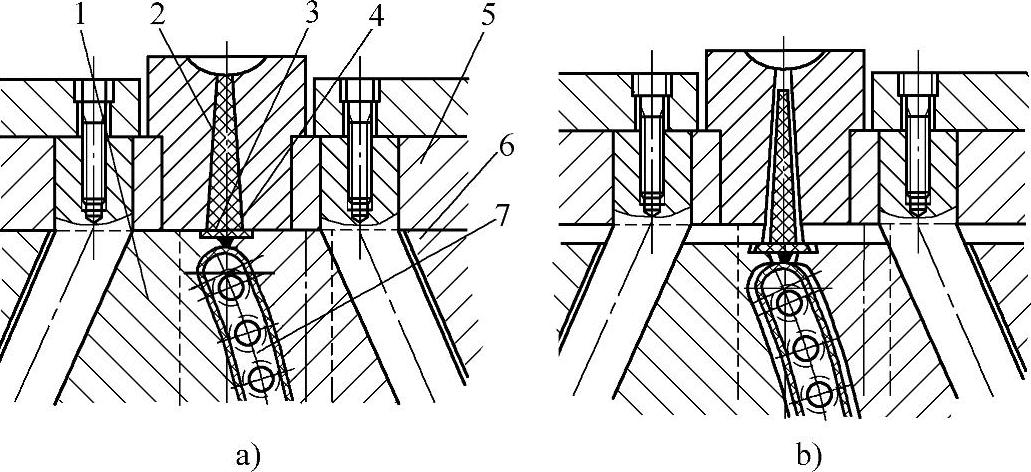

如图4-21a所示,该注塑模的浇注系统由直流道2、拉料结3和点浇口4组成,点浇口4所留下的痕迹很小,可使分流管满足外形要求。直流道是在浇口套中加工而成,为使注塑后所形成的直流道的料把,能够随着动、定模开模运动被拉出浇口套,图4-21中的浇注系统采用了拉料结的形式。一般流道应制成锥度为2°~4°的锥孔,表面粗糙度值为Ra0.4。拉料结3和点浇口4均设置在左、右滑块上,当分流管的注射结束后,动、定模的开模运动既可将浇口套中的冷凝料拉出来,又可使冷凝料随着左、右滑块的抽芯运动与分流管一起脱模。左、右滑块上的点浇口4是高温和高压熔体进入模具型腔的入口,它会使进入模具型腔熔体的温度进一步提高而改善其流动性。拉料结3是为拉出浇口套中的冷凝料而设置的,若每次注射结束后不将冷凝料拉出浇口套,浇口套中的流道就会被冷凝料堵塞不能进行下一次注射。这种浇注系统形式的设计省去了冷凝料的拉料杆,同时也无法设置拉料杆。点浇口4应设置在分流管双曲面的最高点处,才可避开暗角形式“障碍体”的影响。

图4-21 分流管注塑模浇注系统的分析和设计

a)分流管注塑模浇注系统 b)分流管脱流道凝料的装置

1—左滑块 2—直流道 3—拉料结 4—点浇口 5—定模 6—右滑块 7—分型面

有关现代注塑模结构设计实用技术的文章

同样,注塑模浇注系统的设计不符合注塑件成型的实际情况时,注塑件会产生多达几十种的成型缺陷而达不到使用要求。注塑模结构设计和浇注系统设计,这两者的性质是完全相同的,所以两者具有同等的重要性,这并不是夸张的说法。但目前绝大多数的设计人员只重视注塑模结构的设计,而忽视了注塑模浇注系统的设计。为了提高注塑模的试模合格率,注塑模的浇注系统就必须设计到位。......

2023-06-30

调整后的注塑模结构方案,仍需要进行注塑模浇注系统的分析。在对注塑模结构方案分析时,要求注塑模的设计者,应该分成上述两部分平行地进行分析。......

2023-06-30

浇注系统的设计正确与否是注射成型能否顺利进行,以及能否得到高质量塑料制件的关键。设计浇注系统时应遵循以下原则。2)应根据塑料制件的结构形状、尺寸、壁厚和技术要求,确定浇注系统的结构形式、浇口的数量和位置。3)浇注系统在分型面上的投影面积应尽量小。......

2023-06-30

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2023-06-30

浇注系统 从图7-4中可以看出,其主要采用底注式浇注系统,内浇道设置在底部法兰处,以使铸型内铁液平稳地上升。因铸件较高,故设置了上层浇注系统2,适当提高铸型上部的铁液温度,有利于铁液中的气体及夹杂物上浮排出。图7-4 口径φ2400mm大型阀盖铸造工艺简图1—底层浇注系统 2—上层浇注系统 3—顶冒口 4—冷铁 5—底板图7-5 口径φ2400mm大型阀盖一型多铸a)组型过程 b)上部半节铸型在铸件最上方设置顶冒口3,适当增强对该部位的补缩。......

2023-07-02

大型底座浇注系统的设置,主要应根据具体结构特征确定。此时可采用阶梯式浇注系统,如图10-7所示。将内浇道设置在上部分型面上;或将圆形内浇道设置在侧壁上方,采用雨淋式顶注浇注系统。采用顶注式浇注系统虽可提高铸型上部的铁液温度,缩小各部位的温度差,但会对铸型底部造成较大的冲击,并由此产生某些铸造缺陷。......

2023-07-02

注塑模的结构与“障碍体”是密切相关的,注塑模会因“障碍体”的存在而具有不同的结构形式。“障碍体”是注塑模结构设计的主要要素之一,注塑模的结构设计也会因“障碍体”而使其内容变得更加丰富多彩。为避免左、右模抽芯时暗角形式“障碍体”的影响,可将点浇口设在分流管的最高点处。......

2023-06-30

下面以图11.4.1所示的旋钮模型为例,介绍在模具中创建分流道和浇口的一般过程。Task5.模具分型Stage1.设计区域Step1.在“注塑模向导”工具栏中单击“模具分型工具”按钮,系统弹出“模具分型工具”工具栏和“分型导航器”窗口。Step2.在“模具分型工具”工具栏中单击“区域分析”按钮,系统弹出“检查区域”对话框,并显示开模方向。图11.4.4 完成创建的模具工件Step4.在对话框的未定义的区域中选中复选框,然后选中单选项,单击按钮。......

2023-11-20

相关推荐