在注塑模的结构方案确定之后,便应着手注塑模结构及构件的设计和造型。所以,注塑模结构与构件设计的论证工作是必不可少的,特别是对投影面积大的注塑件和复杂的注塑模。“障碍体”要素剖析方法则是注塑模及成型模中各种运动机构设计的主要方法之一。......

2023-06-30

注塑模的结构方案与分流管在模具中的摆放位置有关,不同的摆放位置就有不同的结构方案;不同的结构方案,分型面、抽芯和脱模的方式和浇注系统也不相同。有的摆放位置会使模具的结构变得非常复杂,有的摆放位置会使模具的结构相对简单些,有的摆放位置会使模具的结构设计失败。注塑模结构方案论证的目的,就是为了避免模具结构方案的失败和复杂化,从而寻找到简单易行的结构方案,即最佳优化结构方案。这一点在模具的结构设计中是十分重要的,千万不可忽视。

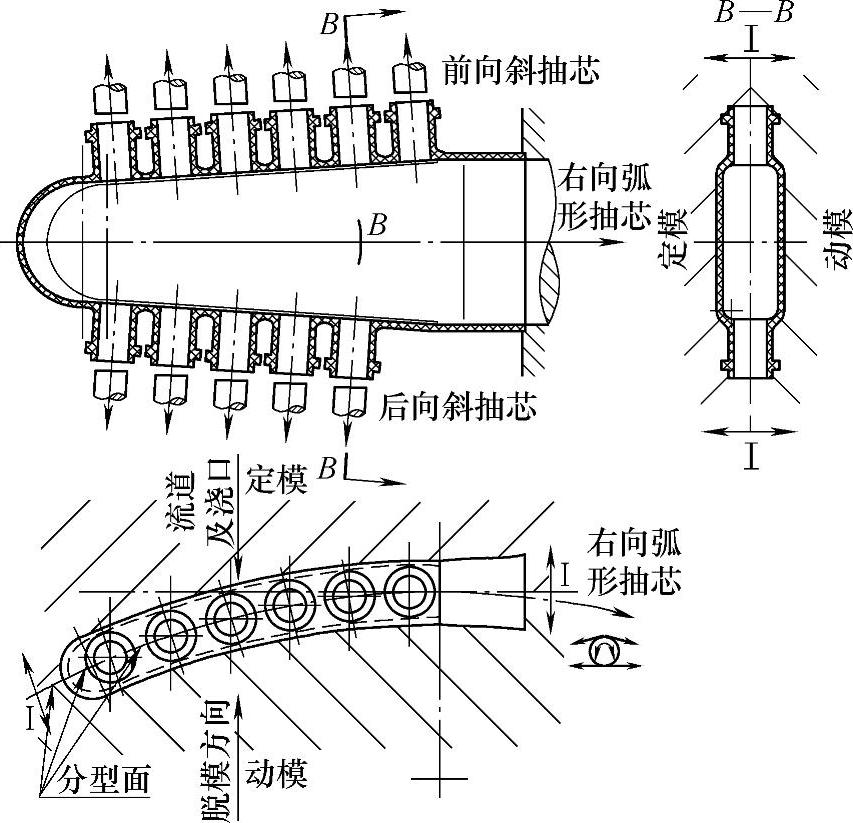

1.分流管注塑模结构方案一

分流管注塑模结构方案一,如图4-18所示。该方案采用的是将分流管弯舌状的凹面朝下,凸面朝上的卧式放置方式,其分型面由弧形和折线组成,为什么分型面要在管嘴处变成折线呢?其主要是为了避开分型面管嘴处暗角形式的“障碍体”,该“障碍体”会影响到成型后分流管的开、闭模运动。前、后的斜向抽芯是为了成型分流管的11个ϕ(6.5±0.1)mm的管嘴孔。右向的弧形抽芯用于将成型分流管弯舌状内腔的型芯进行抽芯,抽芯的距离要大于弯舌内腔的深度92mm,才可将分流管脱模。流道和浇口设置在分流管弯舌状的凸面上,熔体料流的冲击力会造成成型分流管弯舌状内腔的悬臂状的型芯下弯,从而导致注塑件壁厚不均匀或破损。经过三次抽芯后的分流管仍然会滞留在动模型腔中,这时需要脱模机构将分流管顶出动模型腔。该方案的特点是:定、动模成型分流管的外形,三处型芯成型分流管的11个ϕ(6.5±0.1)mm的管嘴孔和分流管的弯舌内腔。该方案的优点:成型分流管的结构十分紧凑,并且模具的闭合高度很低;分型面的选取正确无误;分流管上点浇口的痕迹较小。该方案的缺点:由于分流管的壁厚仅1mm,属于薄壁件,脱模机构用推杆将分流管从动模型腔中顶出时,会因推杆的面积小而将分流管顶变形,甚至顶破裂;右向弧形抽芯距离太长并且向下,成型后,分流管弯舌内腔型芯的抽芯,采用了向下方作弧形运动的齿轮与齿条副抽芯机构。因此,须谨慎使用该方案。

图4-18 分流管注塑模结构方案一

注: —弧形抽芯。

—弧形抽芯。

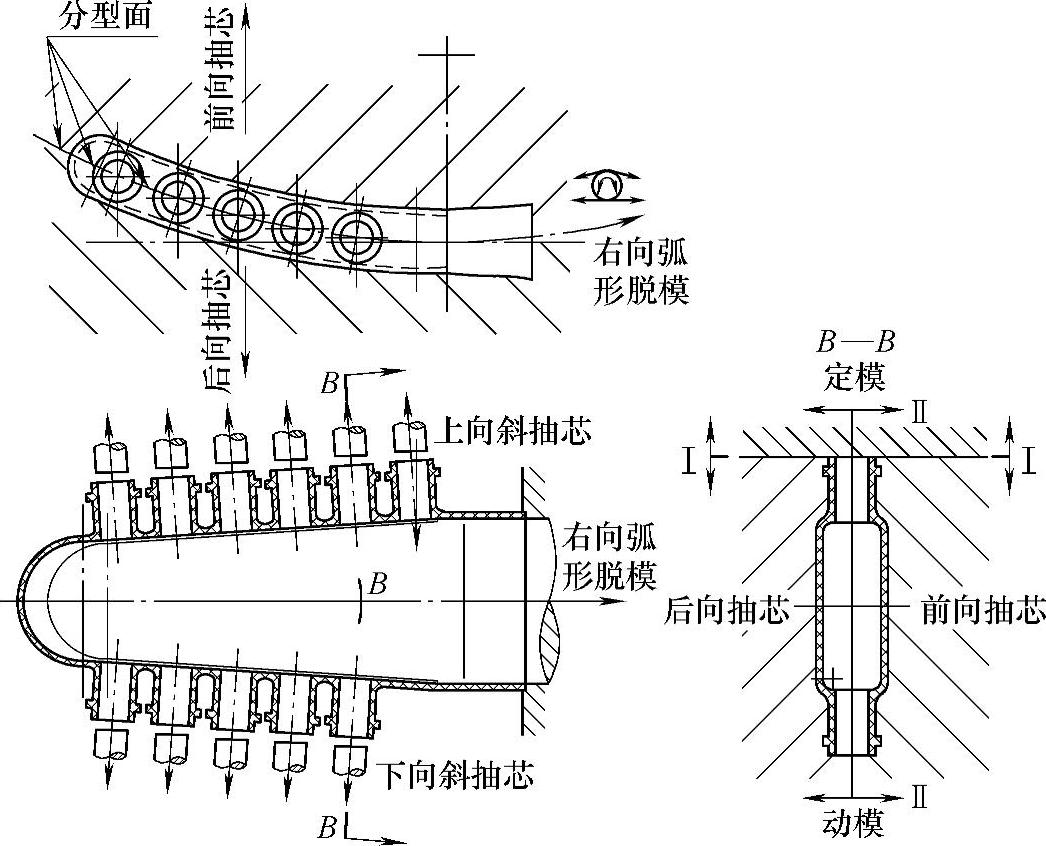

图4-19 分流管注塑模结构方案二

注: —弧形抽芯。

—弧形抽芯。

2.分流管注塑模结构方案二

分流管注塑模结构方案二,如图4-19所示。该方案采用的是将分流管弯舌状的凹面朝前,凸面朝后的侧立式放置方式。该方案以六个管嘴的台阶面为分型面,台阶面上为定模,定模之下为动模。动、定模内的型腔以弧形折线组成的侧向分型面为前、后的抽芯。其上、下斜向抽芯用于成型分流管上的11个管嘴ϕ(6.5±0.1)mm的圆柱孔。采用右向的弧形抽芯兼脱模机构,对成型分流管弯舌状内腔的型芯进行右向弧形抽芯与脱模。注塑模的浇口可放置在六个管嘴中任意一个的端面上,采用倾斜式流道和潜伏式点浇口的形式。该方案的优点:分型面的选取正确无误,有效地避免了分型面在管嘴处抽芯时所产生的暗角形式的“障碍体”;动模的前、后抽芯成型,可获得分流管正确的外形;以成型分流管的弯舌内腔的型芯为抽芯兼脱模机构,既可成型分流管的内形又可使分流管在脱模时不产生变形。该模具的闭合高度,较方案一只高出少许。该方案的缺点:依靠上、下斜向抽芯的动作来完成成型分流管的11个ϕ(6.5±0.1)mm管嘴圆柱孔型芯的抽芯,难以实现。因为管嘴的抽芯方向与开、闭模方向是成一定角度的,由于定、动模不可能在倾斜方向开、闭模,这样也就很难实现管嘴孔的上、下斜向抽芯。若这11个管嘴圆柱孔的轴线垂直于分流管的对称平面,抽芯的动作则易于实现。由于难以实现11个管嘴圆柱孔的斜向抽芯,该方案应该被舍弃。

3.分流管注塑模结构方案三

分流管注塑模结构方案三,如图4-20所示。该方案采用的是将分流管弯舌状的凹面朝左,凸面朝右的竖立式的放置方式。动模内的型腔以弧形折线组成的台阶面为分型面,其前、后方向的斜向抽芯用于成型分流管前6后5共11个管嘴ϕ(6.5±0.1)mm的圆柱孔。成型分流管弯舌内腔型芯的抽芯及“分流管”的脱模,采用的是向下方作弧形运动的抽芯兼脱模机构。注塑模的点浇口可设置在上端双圆弧形面的顶端上。该方案的优点:分型面的选取正确无误,有效地避免了分型面在管嘴处抽芯时所产生的暗角形式的“障碍体”;动模左、右向的抽芯成型可获得分流管正确的外形;动模前、后的抽芯成型可获得“分流管”11个ϕ(6.5±0.1)mm的管嘴圆柱孔;成型分流管弯舌内腔型芯的抽芯,既可成型分流管的内形,又可实现分流管的脱模,同时使分流管在脱模时不产生变形;注塑模抽芯和脱模机构十分紧凑。该方案的缺点:该模具的闭合高度较方案一或方案二要高出1~2倍。闭合高度增加的原因主要是竖立式放置的结果,不过模具的闭合高度仍在设备允许的最大闭合高度范围之内。

图4-20 分流管注塑模结构方案三

注: —弧形抽芯。

—弧形抽芯。

4.分流管注塑模结构最佳优化方案

比较上述三个方案后,显而易见,方案一存在着因推杆的面积不可能制作得太大而将分流管顶变形,甚至顶破的风险。再者由于分流管安装在服装之内,分流管上推杆的痕迹会将衣服磨破,因此方案一是不可取的;方案二中,成型分流管11个ϕ(6.5±0.1)mm管嘴孔型芯的上、下斜向抽芯动作难以实现,方案二也不可取。相较之下,只有方案三能确保分流管内、外形的正确成型和在脱模时不变形,方案三的唯一不足是闭合高度高了一些,但还在注塑机允许的最大范围之内。故通过对上述三个方案的比较,方案三比较合理和正确。

有关现代注塑模结构设计实用技术的文章

在注塑模的结构方案确定之后,便应着手注塑模结构及构件的设计和造型。所以,注塑模结构与构件设计的论证工作是必不可少的,特别是对投影面积大的注塑件和复杂的注塑模。“障碍体”要素剖析方法则是注塑模及成型模中各种运动机构设计的主要方法之一。......

2023-06-30

有些具有注塑样件的注塑模结构的设计和造型,要遵守模具结构成型痕迹分析的方法进行。这种情况下,论证的主要工作应该落实在模具机构动作的分析上,即按照所确定的仿制注塑模结构方案,如何选择和设计与模具结构方案相关的机构,该设计能否完成方案中规定的动作。没有配套合理的机构和运动形式,再好的注塑模结构方案都是空谈。对于注塑模的设计来说,所提供的制品样件就是我们最好的技术资料和设计依据。......

2023-06-30

在这种情况下,注塑模结构方案的论证,重点应主要放在最佳优化方案的选择上。只有如此,才能确保注塑模设计和制造的正确性和可靠性。对于具有多种模具结构方案的注塑模设计而言,其注塑模的结构设计只能够放在模具结构最佳优化方案确定之后。可见分流管注塑模设计论证和验证的过程,是一扣一扣地解扣,直至解开所有环扣的过程。注塑模结构方案可行性的“三种分析方法”,是解决注塑模结构设计的万能工具和钥匙。......

2023-06-30

带灯行李箱锁主体部件是一个很复杂的注塑件,成型它的模具更是一套十分复杂的注塑模。为此,特别是对于复杂和造价高的模具来说,在模具设计之前,都必须对注塑件进行形体分析,对注塑模结构方案进行充分的分析和论证,对引起注塑件缺陷的模具结构设计进行分析和评估。只有如此才能确保注塑模设计的成功,才能规避注塑模设计的盲目性和风险性。注塑模设计的忌讳是不加分析、论证和评估,就动手设计,这样常会以失败而告终。......

2023-06-30

分流管的注塑模结构如图4-23所示。为了减小注塑模的闭合高度,采用了齿轮9埋入动模垫板29内及扇形齿条兼弯舌状型芯7抽芯时可以穿入安装板12、推板13和垫板14中的结构。点浇口和拉料结的设置,省去了用拉料杆拉出主流道中料把的结构,实际上该注塑模结构也无法设置拉料杆。扇形齿条兼弯舌状型芯7的精确回位需要依靠回程杆25的复位来实现。......

2023-06-30

注塑模结构的论证仍然有三部分:一是注塑模结构方案的论证,二是注塑模机构的论证,三是注塑模构件强度和刚度的校核。注塑模结构的论证与注塑模结构方案可行性分析的过程正好相反。故在注塑模设计完成后,还必须对注塑模的强度和刚度进行一次校核,以免造成直接经济损失。对注塑模的强度和刚度的校核应选取受力最大,强度和刚度最薄弱的部位进行校核。......

2023-06-30

头盔外壳成型模结构方案的论证,实质上就是对头盔外壳成型模结构方案的检验。能否将这七块模块逐一取出,就成为头盔外壳成型模结构方案成败的关键。头盔外壳的形体分析和成型模的模具结构方案可行性分析的目的,是让我们能找到正确的模具结构方案,而模具结构方案的论证,则是验证方案的正确性和完整性。......

2023-06-30

相关推荐