头盔外壳成型模结构方案的论证,实质上就是对头盔外壳成型模结构方案的检验。能否将这七块模块逐一取出,就成为头盔外壳成型模结构方案成败的关键。头盔外壳的形体分析和成型模的模具结构方案可行性分析的目的,是让我们能找到正确的模具结构方案,而模具结构方案的论证,则是验证方案的正确性和完整性。......

2023-06-30

单独的七块模块组合成凸模后,其单边尺寸要比凹模小1.9mm,其中1.5mm是头盔外壳的壁厚,0.4mm是凸模与凹模之间允许的间隙(考虑到裱糊头盔外壳的凯夫拉布允许有搭接的现象)。组成凸模的七块模块的内腔是由椭圆孔与锥孔组成的空腔,如何加工这七个模块的内型腔与外型面就成为了凸模制造的关键问题。

1.七块模块的安装、固定与定位

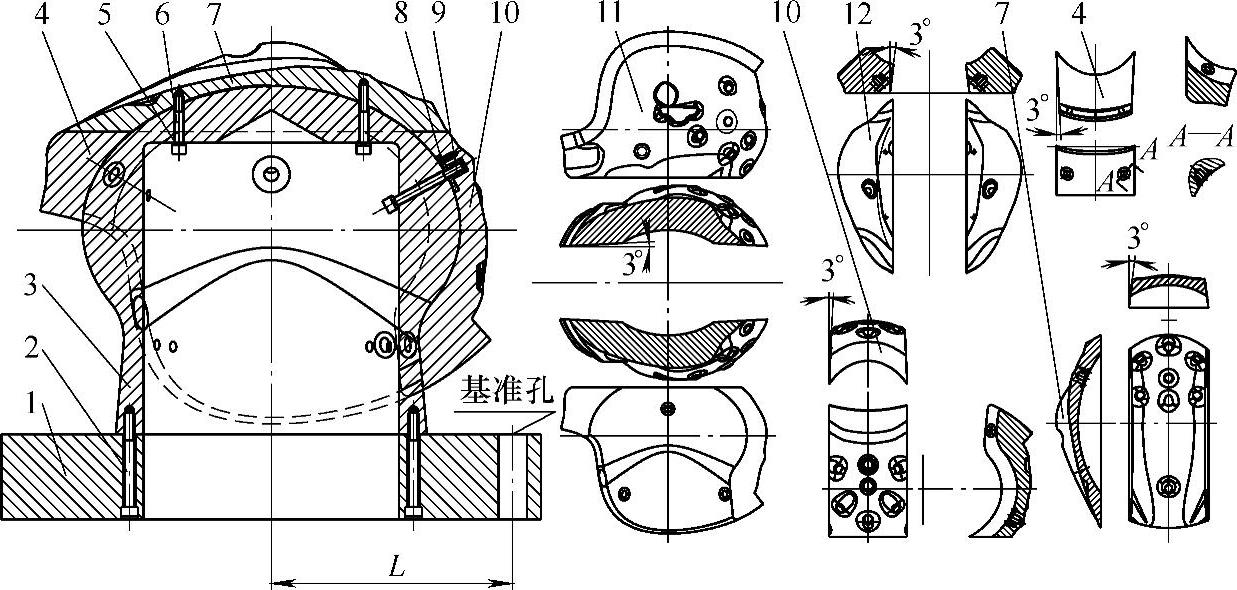

七块模块的安装如图4-7所示。先用三轴加工中心将七个模块的内型腔分别加工好,再用平行夹将下左右模块11固定在型芯3上,再通过型芯3上的螺纹过孔,在下左右模块11上冲出孔位的冲眼,在镗床或五轴加工中心上加工出螺纹底孔。由钳工制出螺孔,然后,将型芯3与下左右模块11用内六角圆柱头螺钉6连接。同理,可以加工出其他模块的螺纹底孔,由钳工制出螺孔,模块的定位可以不用圆柱销。在数控铣床上加工出的型芯3的型面应和七块模块的内型面保持一致,通过内六角圆柱头螺钉6和弹簧垫圈5将七块模块与型芯3连接成一体。再在五轴数控铣床上加工出凸模的外型面,凸模外型面的单边尺寸应比凹模小1.9mm。加工好后,再将七块模块从型芯3上拆下即可使用。型芯3的螺纹过孔与七块模块的螺孔也可在五轴加工中心上加工,也可通过镗床先在型芯3上加工出螺纹过孔,再通过样冲在七块模块的内腔上冲出冲眼后,由镗床找正冲眼并制出螺纹底孔,钳工加工出螺孔。

图4-7 凸模七块模块的加工工艺及安装的分析

1—安装板 2、6—内六角圆柱头螺钉 3—型芯 4—下前模块 5—弹簧垫圈 7—上中模块 8—沉头螺钉 9—镶件 10—下后模块 11—下左右模块 12—上左右模块

2.凸模的加工基准

凸模在组合后,其粗加工由三轴加工中心来完成,而精加工则由五轴加工中心来完成。有时,会出现拆模后重装进行补充加工的情况,为防止二次或三次加工时型面的错位,加工的基准就是进行补充加工的保证。图4-7中安装板1两相邻的侧平面,可作为凸模七块模块在相应方向和铅垂方向旋转的基准,而中心方向可以采用图4-7所示的基准孔和尺寸L作为基准。

3.凸模七块模块的加工

如图4-7所示,先按三维造型在数控铣床上加工出七个模块的内型面,再在镗床上加工出螺纹底孔,由钳工制出螺孔。七个模块用内六角圆柱头螺钉6与型芯3组装后,再在加工中心上加工出外型面。为了更好地脱模,所有模块的材料都应该采用铝合金。组合后,凸模外型面粗加工的余量大,铣削时的切削深度大,走刀速度快,模块所承受的切削力也大。铣削时除了连接模块的螺栓直接承受切削力外,其他模块的连接螺栓也起到了支撑的作用。故大的铣削深度也不会使七个模块产生松动,但铣削时要严防“扎刀”现象的发生。

头盔外壳创新的成型方法、合理的成型模结构和新的制造工艺方法的采用,不仅可全面确保头盔外壳的质量,而且较传统方法还进一步提高了头盔外壳的质量。同时,为该类型产品的成型方法、成型模结构和制造工艺方法开辟了一条新的途径,为复杂头盔外壳的设计开创了先例,也为该类型产品的设计预留了很大的空间,极大地减少了对产品结构设计的限制,可让产品设计人员放手进行产品造型设计。因为产品造型的凸台、凹坑、内扣和弓形高等形式的“障碍体”不再是设计人员考虑的主要因素,设计人员只需要考虑产品的功能就行了,而对产品如何成型和脱模的考虑则成了次要的因素,甚至可以不去考虑它。就是具有再复杂内、外形的制品的成型也不再是困难的事情,可见,该项创新对产品设计的意义十分重大。毫无疑问,这些创新的技术对各种类型“障碍体”均采用了避让的方法。

有关现代注塑模结构设计实用技术的文章

头盔外壳成型模结构方案的论证,实质上就是对头盔外壳成型模结构方案的检验。能否将这七块模块逐一取出,就成为头盔外壳成型模结构方案成败的关键。头盔外壳的形体分析和成型模的模具结构方案可行性分析的目的,是让我们能找到正确的模具结构方案,而模具结构方案的论证,则是验证方案的正确性和完整性。......

2023-06-30

头盔外壳形体分析如图4-3所示。同时,既要确保头盔外壳的壁厚和重量不能超标,又要保证有足够的刚度与强度,还要确保头盔外壳不能有气泡、聚胶和缺胶等缺陷。......

2023-06-30

头盔外壳成型模的总装配图,如图4-6所示。同样也只有将它们拆解后,才能取出头盔外壳。只有这样将整个模板连成一个整体后,才能在模具的型腔中进行头盔外壳的裱糊。4)头盔外壳的裱糊达到规定的厚度之后,再装进各个模块。5)头盔外壳成型模在装配前,要清理干净各个型面、型腔和钻套孔中的流胶。然后,抽出长导柱22等,先卸掉下中模板16、下左模板16-1,再卸掉下右模板16-2,即可实现“头盔外壳”的脱模。......

2023-06-30

头盔外壳成型(裱糊)模结构方案可行性分析的要点是如何能使制品从凸、凹模上顺利脱模,以及如何能确保头盔外壳在成型后不聚胶、不脱胶,不产生气泡等质量问题。......

2023-06-30

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

2)此模具工位①为侧刃定距冲裁,侧刃宽度选为1.2mm,侧刃长度为13.05mm,比进距大0.05mm,以给导正销精确定位留有导正余量。侧刃用圆柱销固定在凸模固定板上,以防止侧刃向下脱落。4)该模具工位⑦为冲小孔,该工位的凹模8也设计为独立的一个拼块,因凸模直径较小,故在卸料板上设置卸料板镶件26保护凸模。当上模回升时,顶件块将制件顶出凹模,卸料板卸下带料,压料杆也可将粘于凸凹模内的制件推出。......

2023-06-26

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2023-06-26

相关推荐