常见的变化是为了匹配井道尺寸,使上、下桁架的水平段作延长和缩短;或者在无中间支承的大提升高度扶梯中,对桁架加强设计。水平段的特别设计多数出现在井道已建造完成的情况下。这种情况下需要对桁架作加强设计。显然,此桁架结构在挠度和强度增加的同时,其自身重量也将显著增加,需要设计者在设计时进行仔细检验,合理配置,在满足使用要求的同时使桁架自重最轻。......

2025-09-29

“塑料”品种是影响模具温控系统的因素,其收缩率又是影响模具型腔与型芯尺寸的主要因素。“批量”要素是影响模具自动化、效率和使用寿命的因素。

1.注塑件的“塑料”要素与模具结构方案的可行性分析

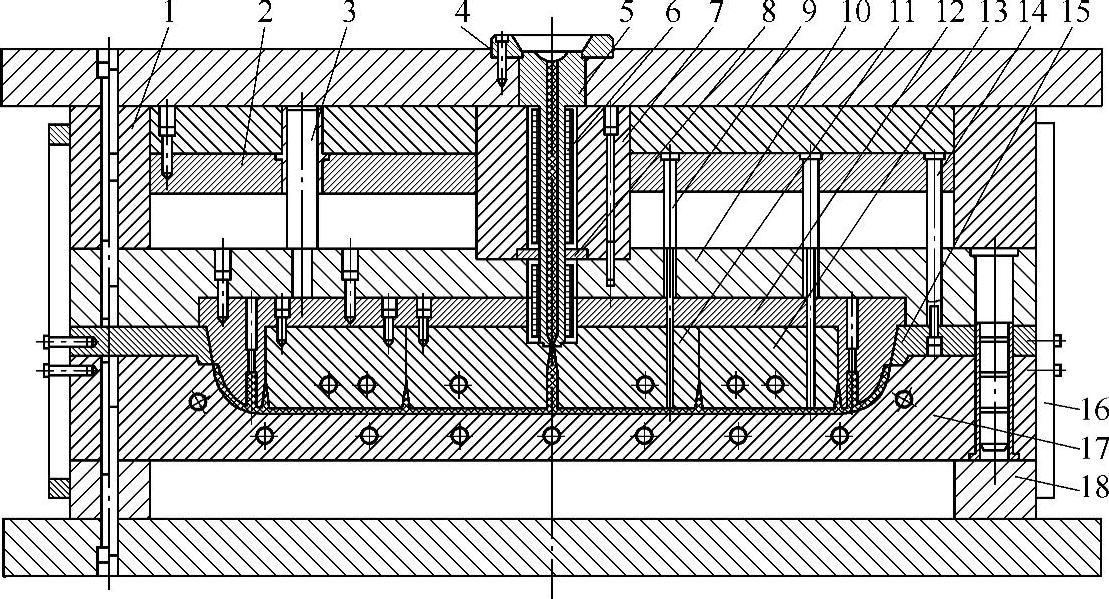

【例3-26】 该注塑件为洗衣机的脱水桶盖板,其外表面不允许存在分型面、浇口和推杆脱模的痕迹。模具采用了推杆9和脱件板15的定模脱模结构(见图3-36),以确保注塑件外表面的美观性。由于热喷嘴5中主浇口的长度过长,塑料熔体还未进入模具的型腔就接近高弹态,加上注塑件的面积太大,注塑件无法被填充满。为了确保塑料熔体的流动性,模具应采用热流道的结构。同时,为防止塑料因模具型腔温度过热而被分解或过热碳化,在模具的动模板17和定模镶件11及定模镶件13中设置了冷却水道。

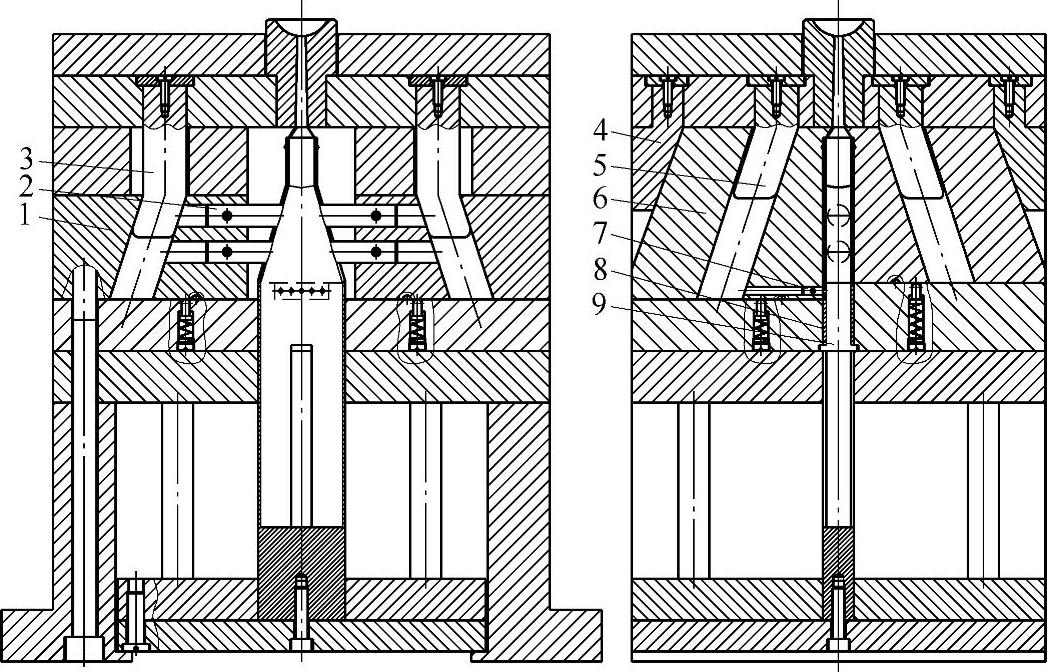

图3-36 脱水桶盖板注射模热流道的设计

1—模脚 2—推板 3—导柱 4—定位圈 5—热喷嘴 6—电加热器 7—支座 8—卡环 9—推杆 10—定模板 11、13—定模镶件 12—定模镶件 14—复位杆 15—脱件板 16—拉板 17—动模板 18—模脚

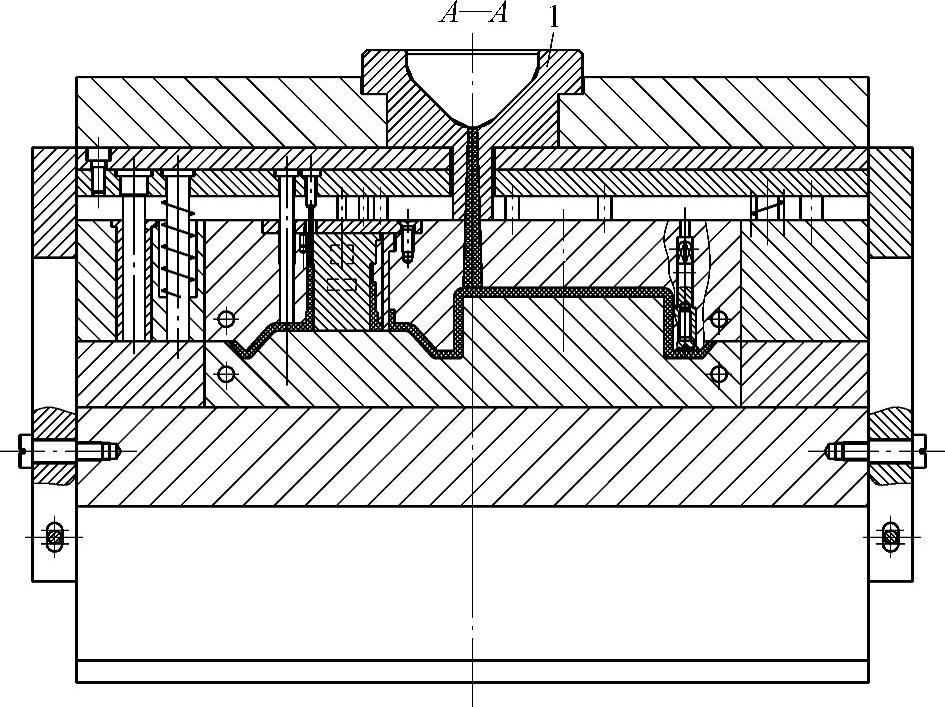

【例3-27】 大型客车司机门锁主体部件注塑模,如图3-37所示。为满足“外观”要求,注塑件上不能存在任何的模具结构成型痕迹。该注塑模采用了定模脱模的方案,但这样会导致主流道过长,为此将浇口套1改为加深型,可防止主流道的料流过早降温而导致注塑件产生缺陷。

2.注塑件的“批量”要素与模具结构方案的可行性分析

小批量注塑件的模具在能完成抽芯和脱模等基本动作的情况下,结构可以尽量简化;而大批量的注塑件则需要多模腔和高度自动化的模具进行成型加工。下面以“溢流管”在不同批量情况下的模具结构设计为例,来说明“批量”要素对模具结构方案的影响作用。

图3-37 司机门锁主体部件注塑模

1—加深型浇口套

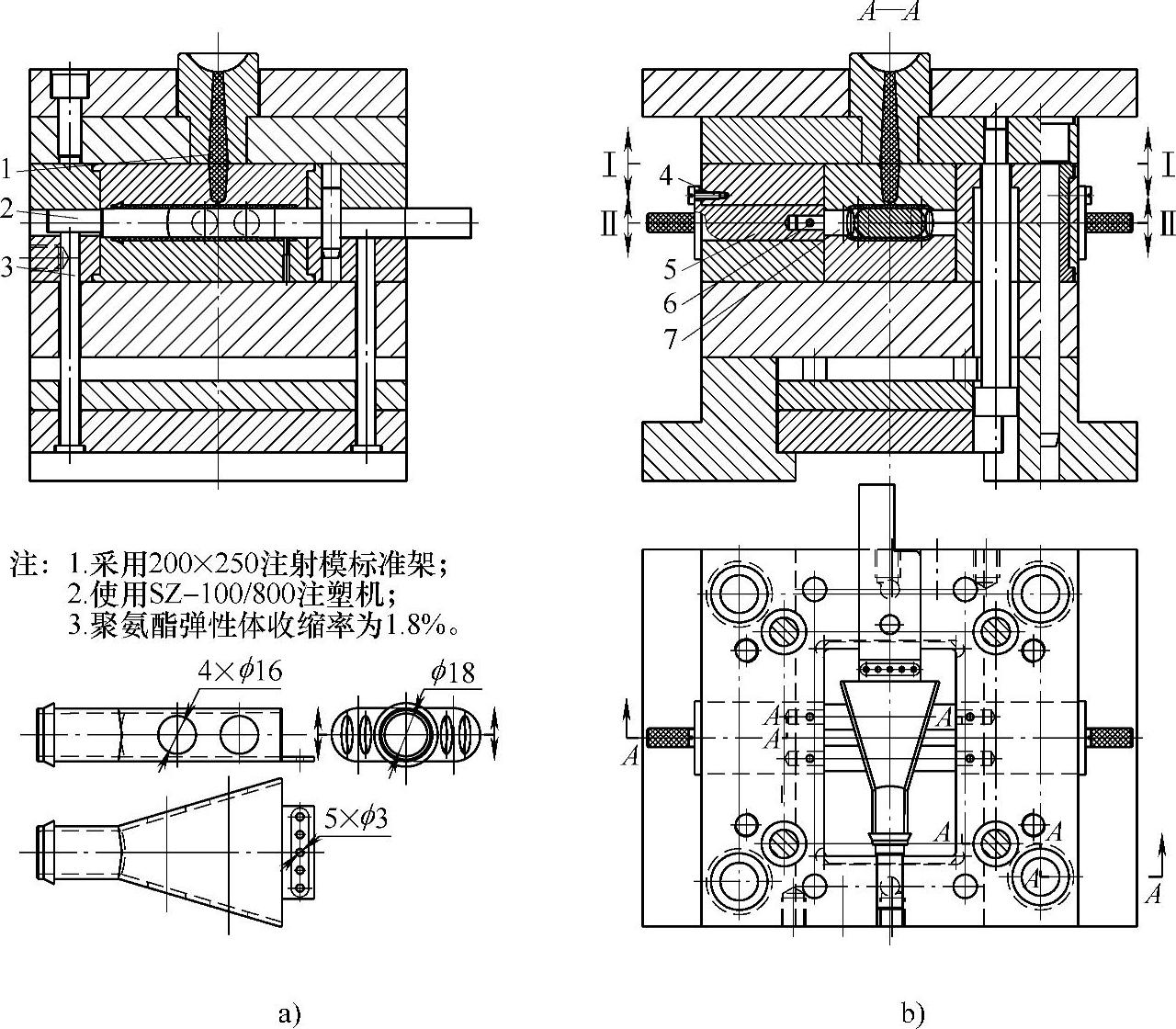

【例3-28】 溢流管,如图3-38a所示。当批量小时,其模具结构如图3-38b所示。成型ϕ18mm的圆柱孔与梯形扁孔时,可以采用活块2成型。溢流管与活块2脱模后,再由人工取出活块2。成型4×ϕ16mm的圆柱孔时,可以采用由型芯导销5、圆柱销6和型芯7组成的简易抽芯机构进行成型与人工抽芯。主流道凝料1也由人工用手钳拔出,其目的是尽量简化模具结构。由于溢流管成型加工的效率低,其生产的成本也偏高。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-38 溢流管与用于小批量生产的模具结构方案

a)溢流管零件图 b)用于小批量生产的模具结构

1—主流道凝料 2—活块 3—推杆 4—开槽盘头螺钉 5—型芯导销 6—圆柱销 7—型芯

当中批量生产时,可以采用半自动化的机械结构,来适当地提高模具成型加工的效率。其模具结构(见图3-39)与用于小批量生产的模具结构的区别是采用了斜导柱5和滑块6以实现自动抽芯,提高了溢流管成型加工的效率,也降低了溢流管的成本。

当溢流管大批量生产时,可以在中等批量模具结构方案(见图3-39)的基础上,将活块2分成两段并采用斜销滑块抽芯机构,这样在溢流管型腔的成型过程中就能够实现自动抽芯和复位。但由于浇口在模具的中心部位,在熔体很大注射冲击力的作用下,伸出长度很长的锥形孔型芯会向下产生翘起变形。这样会造成溢流管壁厚不均匀,甚至是破损。即使将两处的型芯采用配合对接的办法,也不能解决溢流管壁厚不均匀的问题。同时,还会因为该处型芯过长而使得模具外形尺寸过大。为了克服这种现象,可以采用以下模具结构方案。

图3-39 用于溢流管中批量生产的模具结构方案

1—主流道凝料 2—活块 3—推杆 4—内六角圆柱头螺钉 5—斜导柱 6—滑块 7—圆柱销 8—型芯

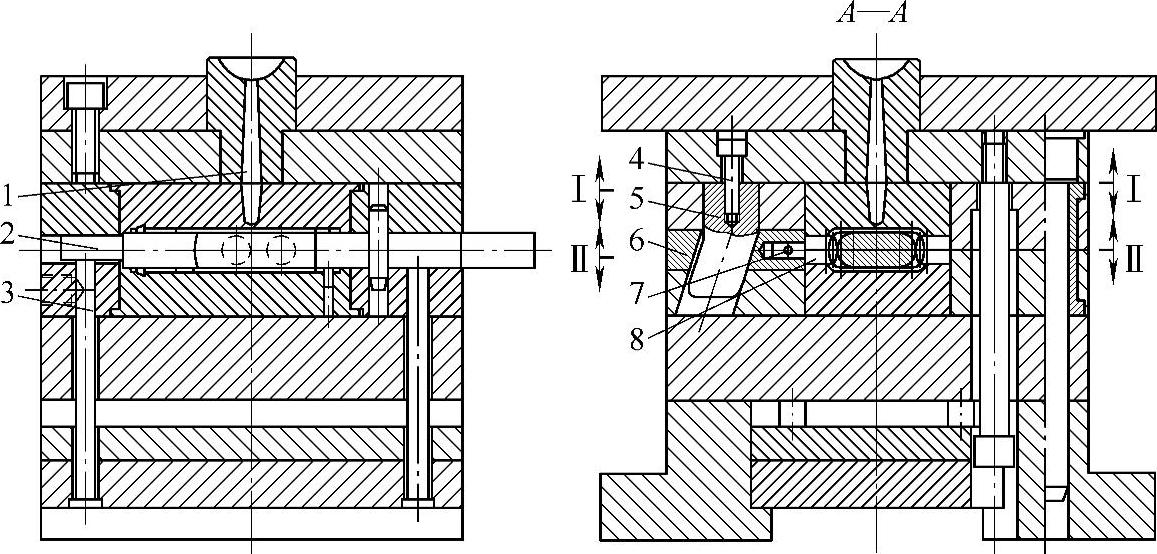

若只允许溢流管存在分型面的成型痕迹,而不允许存在其他模具结构的成型痕迹时,可采用图3-40所示的模具结构。该结构采用了爪形浇口,利用爪形浇口的锥体定位,可防止动模型芯9的倾斜。溢流管外形和5×ϕ3mm孔,可以依靠前后两斜导柱5、前后滑块6和小型芯7进行成型与抽芯;4×ϕ16mm孔,则可依靠左、右两斜导柱3、左右型芯2和左右滑块1进行成型与抽芯。溢流管可依靠推管8将注塑件从动模型芯9上脱模,主流道冷凝料则依靠爪形浇口中的冷凝料脱浇口。故溢流管上除了具有分型面的痕迹外,不会存在浇口和脱模的痕迹。

注塑模结构方案的常规分析法,只适用于一些简单和中等复杂注塑件模具结构方案的分析。但其毕竟是注塑模结构方案分析的基础,只有在掌握了这些基本功之后,才能去更好地解决复杂注塑件模具结构方案的可行性分析与论证。特别是对初学者而言,一定要从基础着手,待积累了一定的经验后,才能够处理复杂的注塑件及其模具结构的设计。

图3-40 溢流管与大批量的模具结构方案

1—左右滑块 2—左右型芯 3—左右斜导柱 4—前后楔形块 5—前后斜导柱 6—前后滑块 7—小型芯 8—推管 9—动模型芯

相关文章

常见的变化是为了匹配井道尺寸,使上、下桁架的水平段作延长和缩短;或者在无中间支承的大提升高度扶梯中,对桁架加强设计。水平段的特别设计多数出现在井道已建造完成的情况下。这种情况下需要对桁架作加强设计。显然,此桁架结构在挠度和强度增加的同时,其自身重量也将显著增加,需要设计者在设计时进行仔细检验,合理配置,在满足使用要求的同时使桁架自重最轻。......

2025-09-29

中国注射模具行业也在快速发展。据预测,模具市场的总体趋势是平稳向上的,在未来的模具市场中,塑料模具发展速度将高于其他模具,在模具行业中的比例将逐步提高。中国塑料模具行业和国外先进水平相比,主要存在以下问题。......

2025-09-29

选中工具,鼠标框选多边形ADEFGJB,右键单击,然后依次单击线段ADE、GJ和KL、MN、OP,将其分别选为不伸缩线、伸缩线和分割线,鼠标在分割线下方右键单击,弹出对话框,输入平均伸缩量值“0.5”,结构线展开,如图4-319所示,单击按钮即可。选中工具,生成翼展省上衣纸样。......

2025-09-29

原型结构的综合延伸设计,是更为贴近实现服装原创设计作品的结构技术性运用。1.衣身原型结构的综合延伸设计衣身原型结构的综合延伸设计是对衣身结构各方面多种因素的考虑,其结构的设计构成关系已初具服装的丰富性和完整性。......

2025-09-29

根据该塑料产品的结构特点,决定将分型面放在底面,即投影面积最大处,并且将分型面设计成一个曲面。模具元件及铸模完成后,进行整体设计。估计模具的初步尺寸并选取合适的模架,用户可以使用Pro/E的通用建模功能逐一创建模架零件,然后将其装配在一起。Pro/E的模具设计模块与基础模块一起,为塑料模、压铸模和冲模设计人员提供了快速创建和修改完整模具零部件的功能。......

2025-09-29

双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具。4)双分型面注射模具两次分型的方法较多,除了上述介绍的弹簧定距拉板式外,还有许多形式,如定距拉杆式、定距导柱式和摆钩式等。图57所示为摆钩分型螺钉定距双分型面注射模具的结构。......

2025-09-29

“障碍体”要素分析法是注塑模结构方案常规分析法中最常见的一种分析方法。在对这类零件进行形体分析时,首先要将注塑件形体中的“障碍体”要素找出来,然后再确定其模具结构方案。头盔上存在着凸台型的“障碍体”,如图3-30a所示。......

2025-09-29

相关推荐