塑料是以合成树脂为主要成分,并根据不同需要添加不同添加剂所组成的。塑料按其成分不同,可分为简单组分和多组分的塑料。填充剂的用量通常为塑料组成的40%以下。塑料的老化现象,就是由增塑剂中的某些挥发物质逐渐从塑料制品中逸出而产生的,因此,在塑料中应尽量减少增塑剂含量。因此,在大多数塑料中都要添加稳定剂,用以减缓和阻止塑料在加工和使用过程中的分解变质。......

2023-06-26

对于“塑料”要素只要在注塑件的图样上找到塑料的名称或代号便可得知。然后,根据常用塑料的技术指标或塑料工艺特性的表格,查出该塑料的收缩率就可计算出模具型腔与型芯的尺寸。至于模具是采用冷却装置还是加热装置,一般来说,模温低于塑料的成型工艺要求时,应设置加热装置,而模温高于塑料的成型工艺要求时,应设置冷却装置。在通常情况下,对于热塑性塑料,模具常常需要进行冷却,而热固性塑料在压铸成型时则必须加热。

有些塑料弹性体如橡胶一样具有弹性,如聚氨酯弹性体,特别适合强制性脱模。

1.模温控制系统的设置

模具应根据成型塑料品种的不同,相应地设置模具冷却或加热装置的模温控制系统。

(1)模具温控系统的设置 模具的温控系统,应根据以下因素进行设置。

1)对于黏度低或流动性好的塑料,如聚苯乙烯(PS)、聚氯乙烯(PVC)、聚乙烯(PE)、聚酰胺(PA,俗称尼龙)和聚丙烯(PP)等,需对模具加装冷却装置。一般情况下采用温水冷却,但为了缩短冷却硬化的时间,也可采用冷水冷却。

2)对于黏度高或流动性差的塑料,如聚碳酸酯(PC)、聚砜(PSU)、聚甲醛(POM)、聚苯醚(PPE)和氟塑料等,为了提高其流动性,需要对模具进行加热。对于热性能和流动性好的塑料,在成型厚壁(壁厚在20mm以上)的注塑件时,也必须增设加热装置。

3)对于热固性塑料,模具的工作温度要求在150~200℃之间,因此,必须对模具进行加热。

4)结晶型和非结晶型塑料。由于结晶型塑料具有冷却时释放的热量多、冷却速率快、结晶度低、收缩小和透明度高的特点,故成型时需要充分的冷却。结晶度与注塑件壁厚有关,注塑件壁厚小时冷却快、结晶度低、收缩小、透明度高;反之,注塑件壁厚大时冷却慢、结晶度高、收缩大、物理性能和力学性能好,所以结晶型塑料必须按照要求控制模温。一般结晶型塑料为不透明或半透明,如聚酰胺(PA),而非结晶型塑料为透明的,如有机玻璃。但也有例外,如结晶型塑料聚-4甲基-1-戊烯却具有很高的透明度,而非结晶型塑料丙烯腈-丁二烯-苯乙烯(ABS)却不透明。

5)对具有较长主流道的模具,需要采用加深型浇口套和热流道来提高熔体充模的温度,用于改善塑料熔体的流动性。

6)对于流程长的厚壁或成型面积大的注塑件,为了保证塑料熔体的充分填充,应考虑设置加热装置。而对薄壁注塑件,可依靠模具自身进行散热而不需要单独设置冷却装置。

(2)模具冷却装置的设置 模具设置冷却装置的目的,一是防止注塑件脱模变形;二是缩短成型周期;三是使结晶性塑料在冷凝时形成较低的结晶度,以得到柔软性、挠曲性和伸长率较好的注塑件。冷却一般是在型腔和型芯的部位设置通入冷却水的水路,并通过调节冷却水的流量及流速来控制模温。冷却水一般为室温,也可以采用低于室温的冷却水来加强冷却效果。

1)应根据模具的具体结构形式,如普通模具、细长型芯的模具、复杂型芯的模具及脱模机构多或镶块多的模具,考虑设置冷却系统。

2)应根据模具的大小和冷却面积,考虑设置冷却系统。

3)应根据塑件的形状和壁厚,考虑设置冷却系统。

2.模具冷却装置的设计

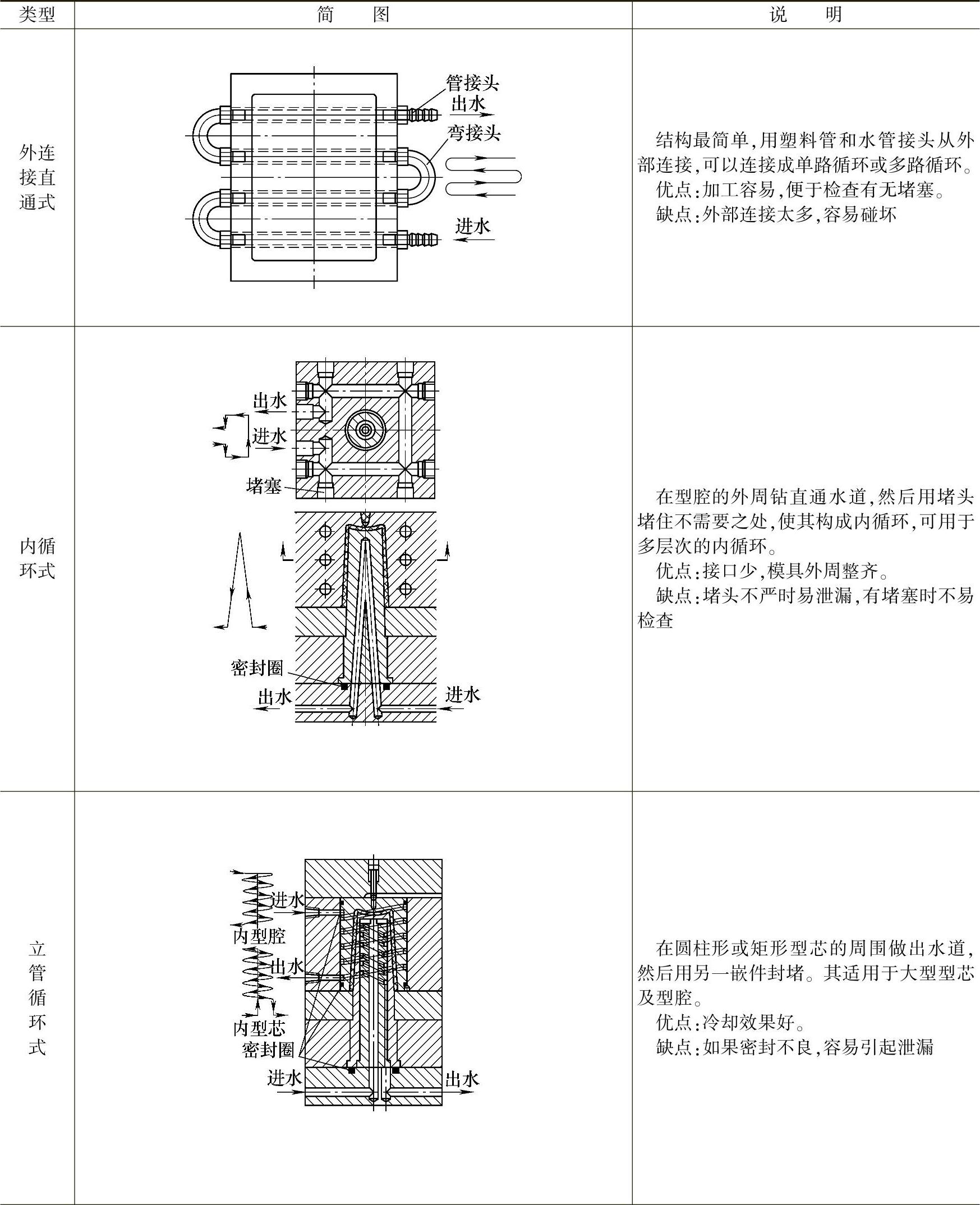

冷却系统的设计对注塑件的质量与成型效率有着直接的关系,尤其在高速和自动成型时更为重要。冷却水道的布置方式见表3-13。

表3-13 冷却水道的布置方式

(续)

3.无流道和热流道浇注系统的设计

为了节省塑料,有利于高速自动成型并缩短成型周期,提高生产率和便于操作,在注塑模设计时,可以考虑采用无流道和热流道结构,以保证浇注系统的熔体处于常熔融状态,使得在每一次成型注塑件之后,不必再设置用于取出流道中的冷凝料及清理浇口的工步。

(1)能够应用无流道和热流道的塑料及其要求 无流道和热流道的结构形式很大程度上与塑料成型特性有关。各种塑料适应无流道和热流道的情况,见表3-14。

表3-14 各种塑料适应无流道和热流道结构的情况

模具无流道和热流道结构的采用与否取决于塑料的热性能和流动性,可用于无流道和热流道结构的塑料有PE、PP、PS和ABS,而较少采用的塑料有PVC、PC和POM等热敏性塑料。对能够适用于无流道和热流道结构的塑料应具有以下要求。

1)成型温度范围广,即便是在低温下也易成型。即在低温下也有较好的流动性,而在高温下又有较好的稳定性。

2)熔体在低温时的流动性对压力敏感,即不加压力时不流涎,略加压力就能够使其流动。

3)导热性能好,即熔融的塑料能快速地将热量传给模具而快速冷却。

4)塑料的热变形温度高,可使成型后的注塑件能够迅速地从模具中脱模。

5)塑料比热低,就是熔融容易而凝固也容易。

(2)无流道浇注系统的设计 当主流道的长度超过60mm时,熔体料流会因与室温模具接触的距离过长,而温度降低,导致熔体的流动性变差,同时会造成注塑件的各种缺陷。为了避免注塑件各种缺陷的产生,应采用无流道或热延长喷嘴等措施。

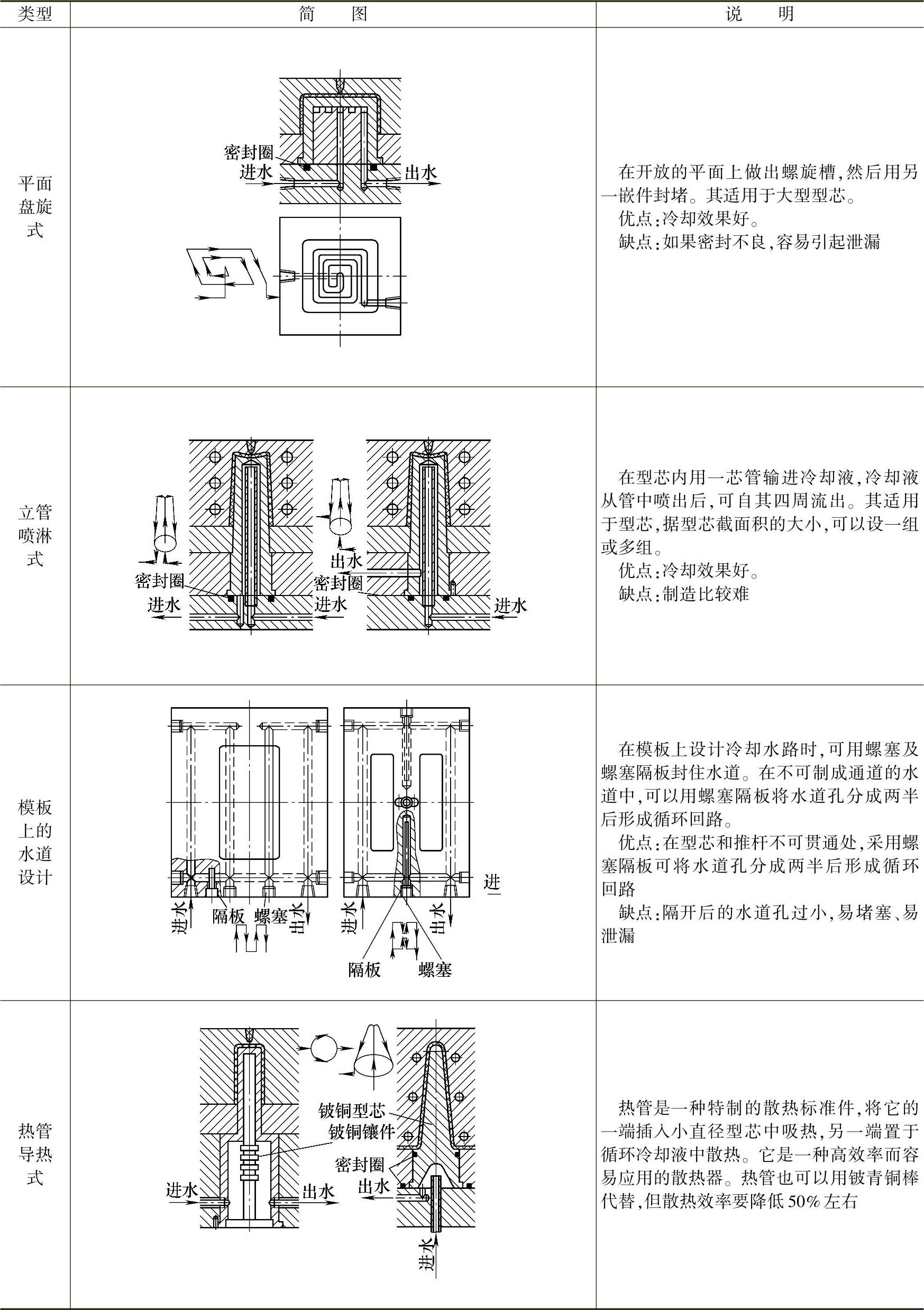

(3)井式喷嘴 井式喷嘴是把进料的浇口制成蓄料井坑的形式,是点状浇口的另一种形式。

1)井式喷嘴浇注的特点:蓄料井坑的塑料在注射时,井坑中心的塑料保持着熔融的状态,而接触到模具的外层塑料,由于受到冷却作用而成为半熔凝状态。这种半熔凝状态的塑料起到了隔热的作用,使得注塑机的喷嘴在不离开模具流道套的情况下就可以连续进行注射成型,常用于单型腔模具。

2)井式喷嘴的形式可分成一般形式、延长形式、弹簧形式和扩面积形式四种,见表3-15。

4.延长喷嘴的设计

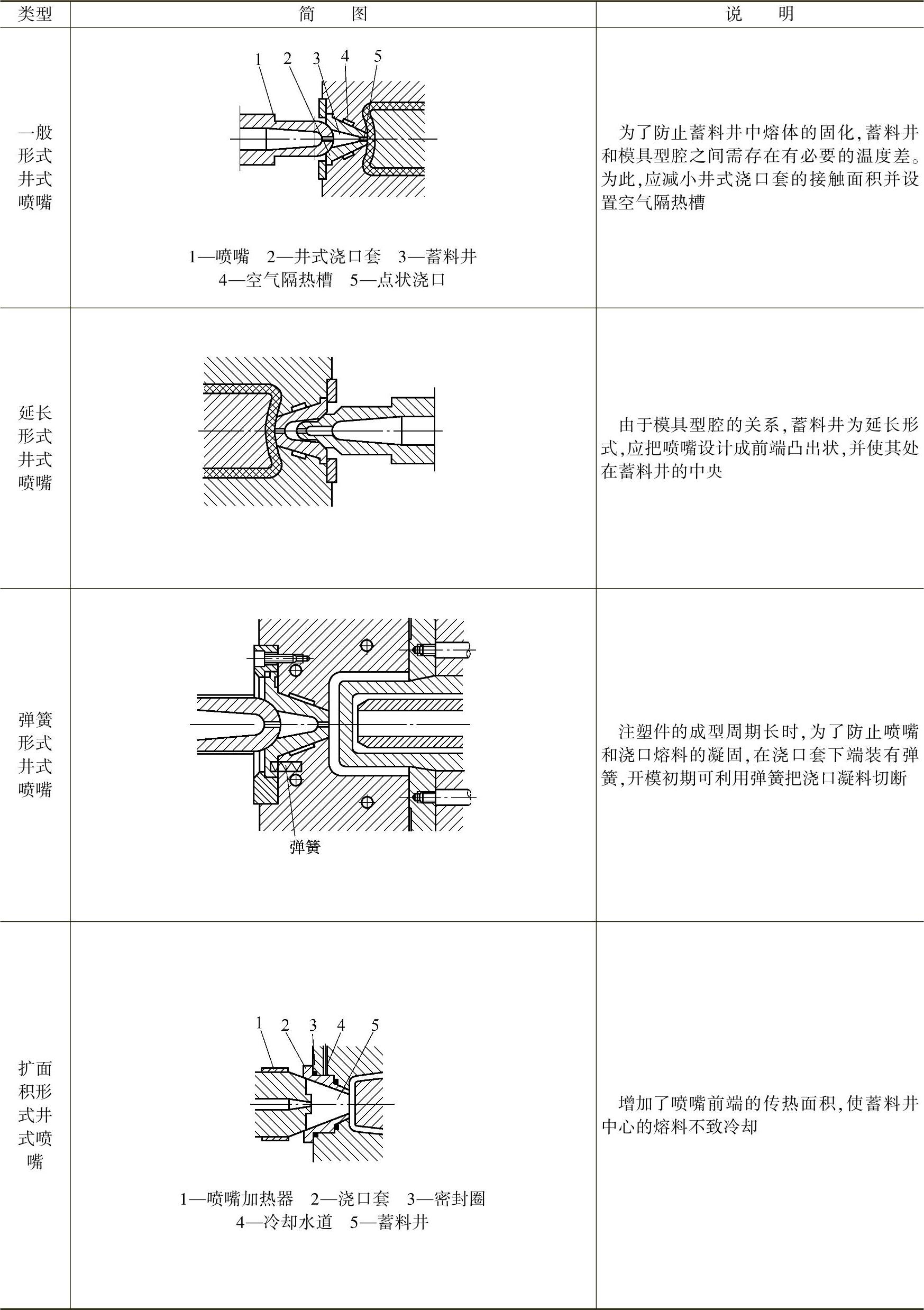

延长喷嘴是为了使注塑机的喷嘴能延长至直接接触到模具型腔的一种特殊喷嘴,见表3-16。其延长部分代替了流道,在防止蓄料井熔料的凝固和浇口的堵塞方面要优于井式喷嘴。

表3-15 井式喷嘴的形式

表3-16 延长喷嘴

有关现代注塑模结构设计实用技术的文章

塑料是以合成树脂为主要成分,并根据不同需要添加不同添加剂所组成的。塑料按其成分不同,可分为简单组分和多组分的塑料。填充剂的用量通常为塑料组成的40%以下。塑料的老化现象,就是由增塑剂中的某些挥发物质逐渐从塑料制品中逸出而产生的,因此,在塑料中应尽量减少增塑剂含量。因此,在大多数塑料中都要添加稳定剂,用以减缓和阻止塑料在加工和使用过程中的分解变质。......

2023-06-26

塑料模具用钢依据塑料品种的选用表2-7 依据塑料品种选用塑料模具用钢塑料模具用钢依据模具类型的选用表2-8 依据塑模类型选用塑料模具用钢3.注塑件形体分析的“塑料”要素与注塑件的收缩率注塑件形体分析的“塑料”要素与注塑件的收缩率,是决定模具型面和型腔尺寸的主要因素。......

2023-06-30

气泡是由于熔体内充气过多或排气不良,导致注塑件内残留气体而形成的体积较小或成串的空穴。1)塑料含有水分、溶剂或易挥发物等易产生气泡。应清洗好模腔,模具应预热,蒸发水分或油脂或脱模剂,并改善模具排气性能。由于流道不良,在模腔中存在储气死角也会形成气泡。背压小时,螺杆产生后退会使加料端混入空气而产生气泡。柱塞或螺杆退回过早,注塑件还未充分地冷硬,模腔便进入了气体而形成气泡。......

2023-06-30

在对注塑件进行形体分析时,比较难发现注塑件成型时会发生运动“干涉”的现象,因为运动“干涉”要素具有极大的隐蔽性。通过绘制注塑件“运动与干涉”要素分析图或注塑件成型运动路线分析图,可以初步发现注塑件的“干涉”要素。......

2023-06-30

运动机构的不同运动形式称为“运动”要素。当注塑件具有侧向的孔或槽时,还需要有侧向分型和抽芯运动。为了便于注塑模运动形式的确定,可以在对注塑件进行形体分析时,绘制注塑件成型要求和所选择运动执行机构的特定运动形式图来确定模具结构方案。......

2023-06-30

在对注塑件进行形体分析时,一定要找出注塑件的“塑料”要素。 行李箱锁主体部件“塑料”要素分析图如图2-31所示。注塑件的“塑料”要素是影响模具温控系统设置的因素,什么样的模具需要设置加温装置,什么样的模具需要设置冷却装置,这些完全取决于塑料品种。图2-32 转换开关大、小件“塑料”要素分析图 a)小件 b)大件注:L—“塑料”。......

2023-06-30

注塑件成型过程中存在着多种运动形式,我们在制定模具结构方案时要充分考虑到这些运动之间发生“干涉”的可能性,以防患于未然。因模具型腔中不存在注塑件的实体,脱模运动“干涉”的现象不容易被发现。若运动机构不协调或存在运动“干涉”现象,应立即卸模修理。注塑模各种运动机构之间相互碰撞的原因是“运动与干涉”要素未能处理好。......

2023-06-30

相关推荐