有的人认为思维是在人的头脑中进行的一种运动形式,把感性认识排斥在思维之外是不对的,所以思维既是感性认识又是理性认识。基于此,有的人认为思维是人脑对于客观世界的间接的、概括的反映。一般意义上讲,“想一想”“思考思考”“动脑筋”等,都是思维。发散思维是以某一观念为核心向四面八方展开的聚散思维。逻辑思维的形式主要是指概念、判断和推理。......

2023-11-20

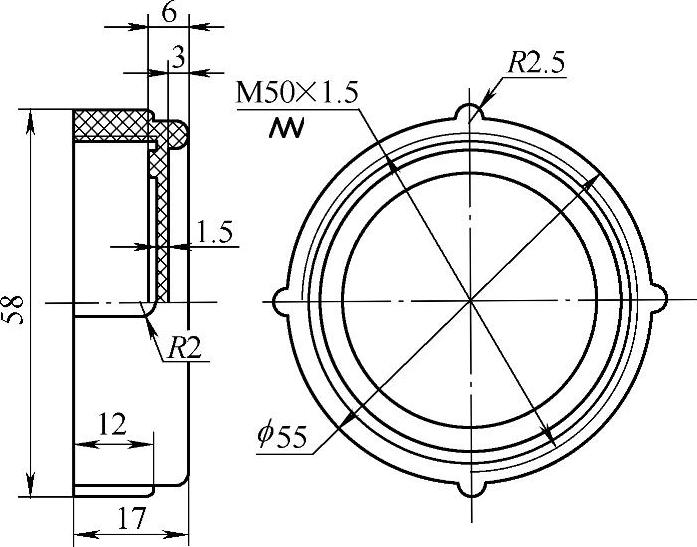

图3-18 螺旋盖形体分析

注: —螺旋运动。

—螺旋运动。

例3-14和例3-15中所使用的素材为同一件具有螺孔的注塑件。例3-14中,注塑模采用的是齿条→圆柱齿轮→圆柱齿轮→双面齿条→圆柱齿轮的运动传动形式,而例3-15采用的是齿条→圆柱齿轮→锥齿轮→锥齿轮→圆柱齿轮的传动形式。两者选择的传动构件不同,传动的形式也就不同。

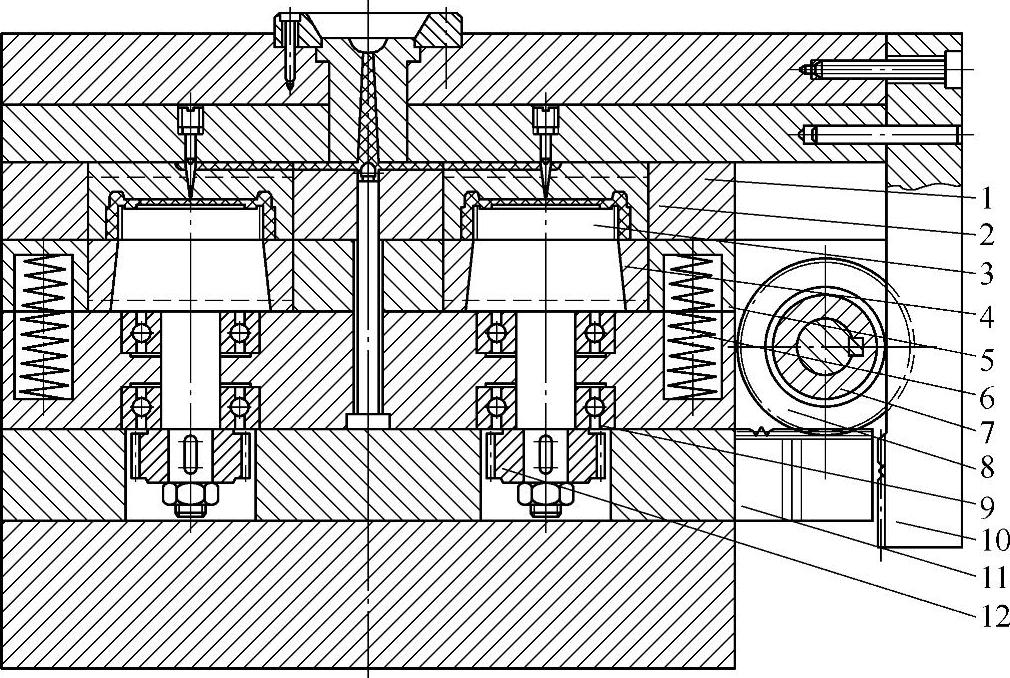

【例3-14】 螺旋盖形体分析如图3-18所示。该注塑件最主要的特征是具有M50×1.5的螺孔,另外,要求“外观”无痕迹,即螺旋盖外表不能有分型面的痕迹。螺旋盖注塑模结构方案分析的结论是该注塑件的外形不能进行分型;在螺旋盖顶端采用点浇口,其痕迹很小,不会影响到注塑件的外观。该注塑模采用了齿条齿轮副脱螺纹运动的结构之一,如图3-19所示。开模时,齿条10带动齿轮7、大齿轮8及双面齿条11、齿轮12,使得螺纹型芯3按退出方向旋转。弹簧6在螺纹型芯3的退出过程中顶着推件板5,使衬套4始终与注塑件保持接触,以防止注塑件随着螺纹型芯3转动,从而可以使注塑件顺利脱出。

图3-19 齿条齿轮副脱螺纹运动之一

1—定模板 2—定模镶件 3—螺纹型芯 4—衬套 5—推件板 6—弹簧 7、12—齿轮 8—大齿轮 9—轴承 10—齿条 11—双面齿条

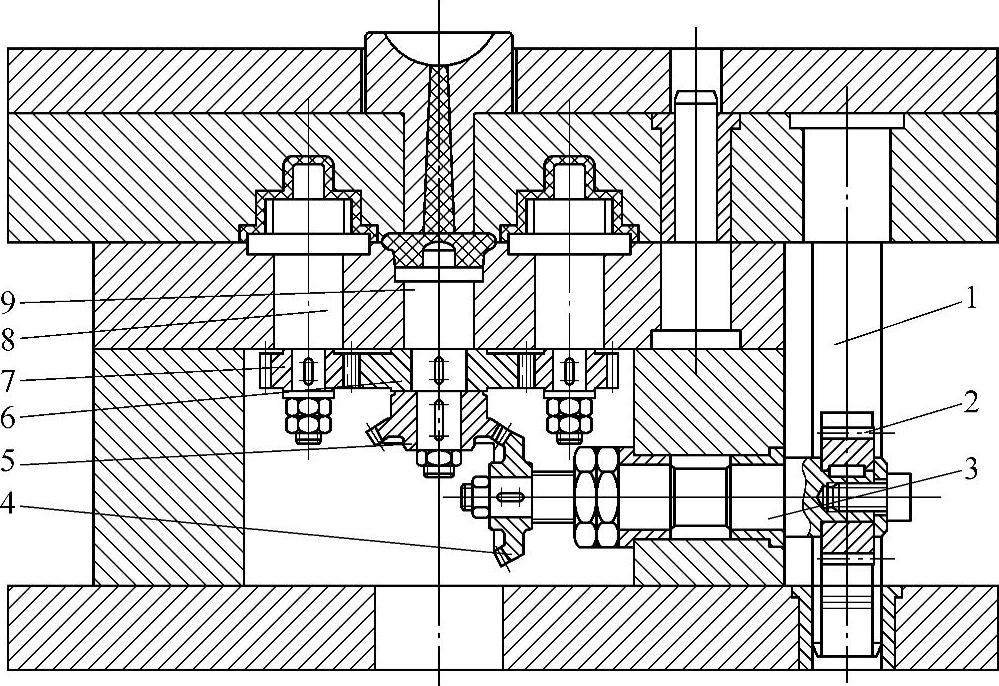

【例3-15】 螺旋盖的注塑膜采用了齿条锥齿轮副脱螺纹运动的结构之二,如图3-20所示。该注塑件的内螺纹,依靠螺纹芯轴8成型。螺纹芯轴8的抽芯,是利用模具的开、闭模运动,使齿条1带动齿轮2、锥齿轮4和5、大齿轮6及小齿轮7转动,从而使注塑件脱模。注塑件依靠浇口冷凝料制动。

图3-20 齿条齿轮副脱螺纹运动之二

1—齿条 2—齿轮 3—长轴 4、5—锥齿轮 6—大齿轮 7—小齿轮 8—螺纹芯轴 9—短轴

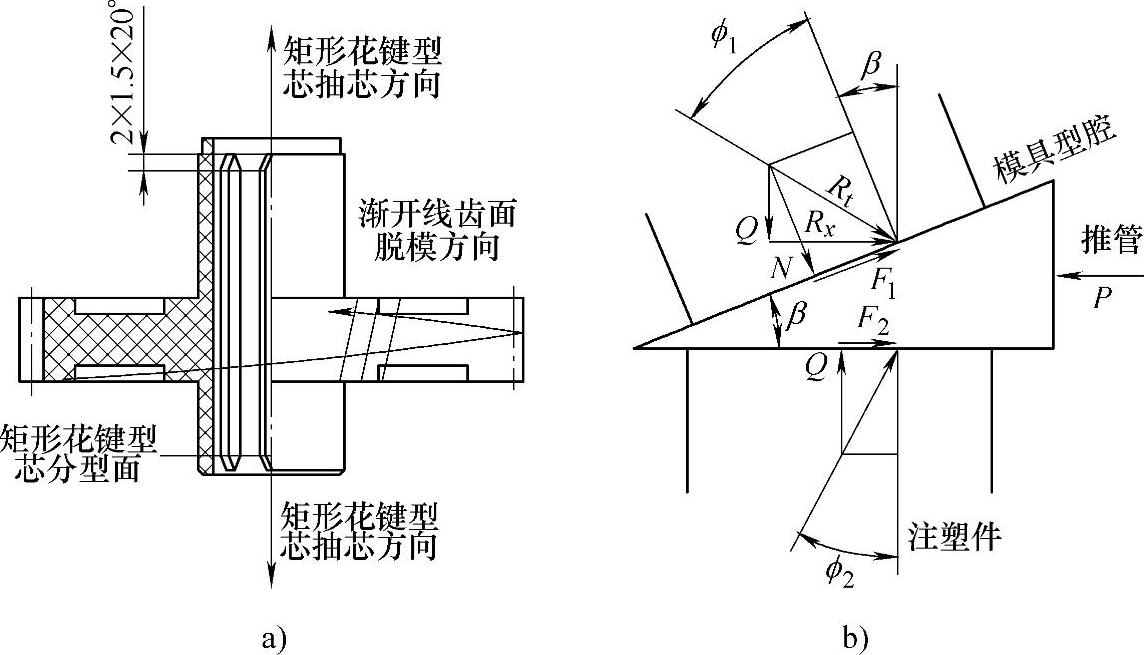

【例3-16】 变位斜齿圆柱齿轮零件图如图3-21a所示。材料:玻璃纤维增强尼龙66,收缩率:0.6%,所选注塑机型号:JG-SZ2400。由变位斜齿圆柱齿轮的形体分析可知,由于变位斜齿圆柱齿轮的42个齿均为斜齿,这些斜齿都会成为注塑件脱模时暗角形式的“障碍体”,影响着注塑件的脱模。为了减少斜齿对注塑件脱模时的阻挡作用,可以在注塑模结构方案设计时,采用合理的结构形式来消除暗角形式的“障碍体”对注塑件脱模的影响。

该注塑件为渐开线变位斜齿轮,其脱模运动就必须是与之同步的螺旋运动。与矩形花键孔的内形相对应的是直线抽芯运动。要解决的是两端1.5mm×40°倒角的成型与抽芯问题,同时还要保证螺旋脱模运动与矩形花键孔的直线抽芯运动不会产生运动干涉,这主要取决于注塑模结构方案的制订。在模具结构设计时,可以充分利用注塑模开模时定、中和动模开启的先后顺序,以及注塑模开模和机床顶杆的时间差,将成型矩形花键孔的型芯,在其上、下端的齿与1.5mm×40°倒角处分成两部分,其上端部分装在定模板上,下端部分装在动模的底板上固定。

图3-21 变位斜齿圆柱齿轮及其注塑模结构方案分析图

a)变位斜齿圆柱齿轮零件图 b)变位斜齿圆柱齿轮受力分析

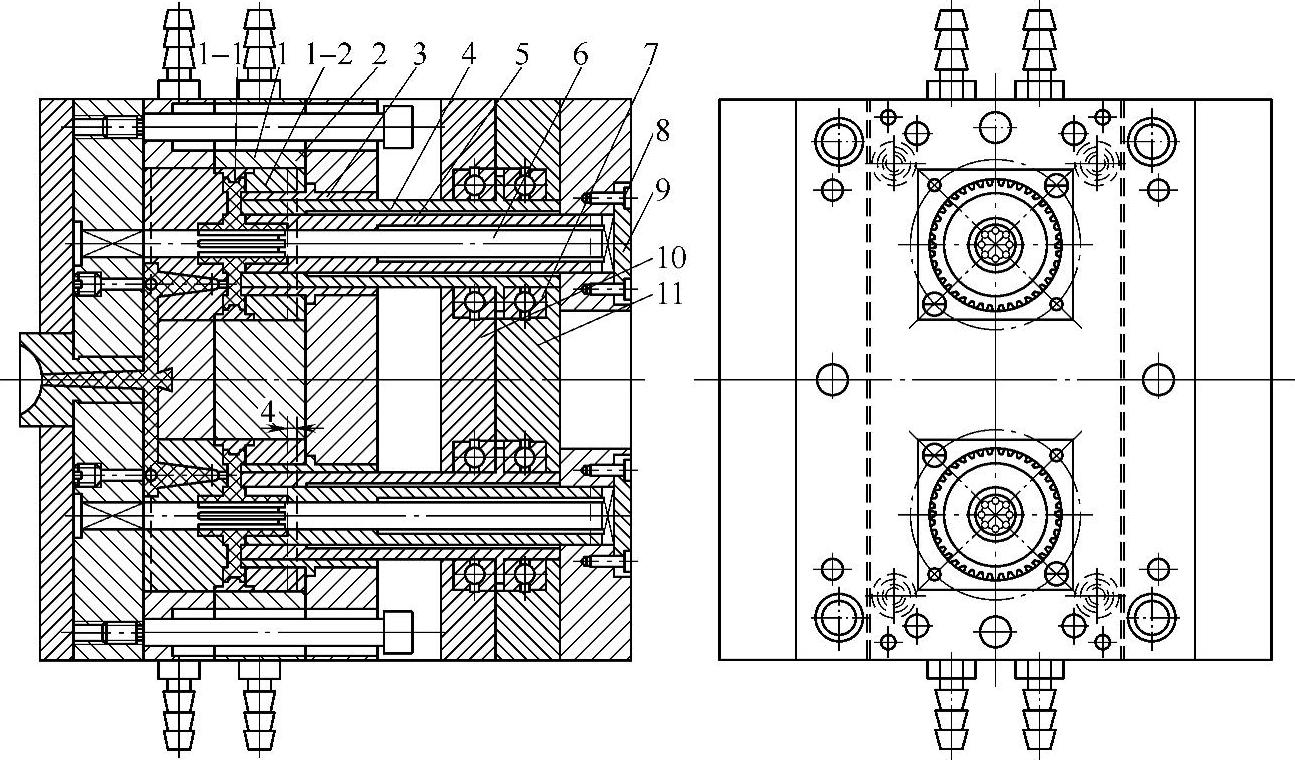

如图3-22所示,开模时,先是定模板带动着成型花键孔的定模型芯进行抽芯,然后中模板打开后使得注塑件齿轮一侧面及圆柱面被打开。成型注塑件型腔的动模镶件1与动模板2之间因有4mm的浮动距离,当注塑模推板11带动推管4进行注塑件脱模时,推管4顶着注塑件连同动模镶件1先作4mm的直线移动后,注塑件便实现了下端齿1.5mm×40°倒角型芯的第二次抽芯。随着推板11带动着推管4继续作直线移动,注塑件的脱模便开始了。但是,注塑件的齿形是渐开线斜齿轮,注塑件的脱模运动必须与注塑件斜齿同步完成螺旋运动,而螺旋运动是由圆周运动与直线运动叠加而成的,那么推管4上的螺旋脱模运动是怎样产生的呢?推管4上的直线脱模运动是注塑机液压顶杆作用在注塑模的推板11和安装板10上的结果,此时只要推管4能够产生旋转运动,推管4就能产生螺旋脱模运动。可用斜楔模型来分析注塑件斜齿的受力情况,其受力如图3-21b所示。

由于注塑件脱模时推管4原始作用力P的作用,根据受力分析和计算,可得出注塑件斜齿上的夹紧力Q和注塑件被夹紧表面的摩擦力F2,F2与P成正比。由于F2的存在,推管4就有产生旋转的趋势。当推管4的摩擦力F2′小于F2时,F2作用于推管4轴线所产生的力矩F2×R必然会使推管4产生旋转。实现F2′<F2的办法是在推管4与推板11和安装板10之间分别安装一个推力球轴承7,以尽量减小脱模时推管4与推板11和安装板10之间的摩擦力F2′,使推管4能够旋转自如。实践证明抽芯分两步进行,抽芯运动和脱模运动再次分开进行的动作安排,能有效避免注塑件抽芯运动和脱模运动发生运动干涉。推管4上安装两个推力球轴承7的结构设计,能够成功实现推管4的螺旋脱模运动,并且是与注塑件的螺旋运动同步进行的。

变位斜齿圆柱齿轮的注塑模,如图3-22所示。成型变位斜齿圆柱齿轮的型腔,是由动模镶件1中的动模嵌件1-1与动模嵌件1-2组成。注塑模的动作和原理,如前面所述。变位斜齿圆柱齿轮的几何参数见表3-8。由于塑料的热胀冷缩,注塑件的齿形会产生收缩,因此动模嵌件1-1的齿形还需要进行塑料收缩量的修正计算。

图3-22 变位斜齿圆柱齿轮注塑模

1—动模镶件 1-1、1-2—动模嵌件 2—动模板 3—托管 4—推管 5—套管 6—动模型芯 7—推力球轴承 8—圆柱头螺钉 9—盖板 10—安装板 11—推板

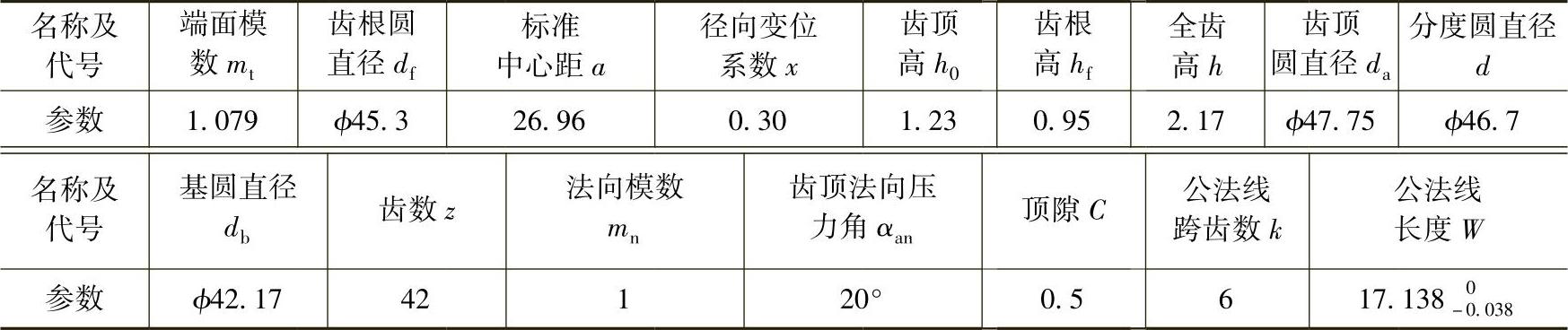

表3-8 变位斜齿圆柱齿轮几何参数表

有关现代注塑模结构设计实用技术的文章

有的人认为思维是在人的头脑中进行的一种运动形式,把感性认识排斥在思维之外是不对的,所以思维既是感性认识又是理性认识。基于此,有的人认为思维是人脑对于客观世界的间接的、概括的反映。一般意义上讲,“想一想”“思考思考”“动脑筋”等,都是思维。发散思维是以某一观念为核心向四面八方展开的聚散思维。逻辑思维的形式主要是指概念、判断和推理。......

2023-11-20

地球的运动有许多种,其中最显著的是地球的自转和公转。地球自转是地球的一种重要运动形式,它具有确定的方向、周期和速度。在近代,地球过近日点的日期大约在每年1月初。如果以地球上春分点为参考点,从地球上看,太阳中心连续两次过春分点的时间间隔,称为回归年。这样,地球以一年为周期绕太阳运转,太阳直射点相应地在地球赤道两侧南北回归线之间往返移动。......

2023-08-11

周雷等通过对太极拳高、中、低三种架势的比较研究发现,太极拳练习过程中通气量、耗氧量和能量消耗受练习架势的影响较大,气体代谢水平和能量消耗均存在差异,差异显著。但太极拳总能量消耗不大,属于有氧代谢强度的运动。综上所述,不同形式的运动对机体气体代谢与能量消耗的影响是不同的。不同运动方式在能量消耗方面的差异对竞技体育和全民健身都有启示作用。......

2023-10-19

本节采用内嵌在Cadence Virtuoso Layout Editor的菜单选项来启动Calibre PEX。图4.100 打开Miller_OTA版图4)打开Calibre PEX工具。图4.107 Calibre LVS结果查看图形界面11)在Calibre PEX运行后,同时会弹出参数提取后的主网表,如图4.108所示,此网表可以在HSPICE软件中进行后仿真。图4.108 Calibre PEX提出部分的主网表示意图以上就完成了Calibre PEX寄生参数提取的流程。......

2023-06-26

三端稳压集成电路主要用于直流稳压电源电路中,起稳压作用。图2-16 三端稳压集成电路表2-6 常用三端稳压集成电路参数LM117、LM217、LM317是输出1.2~37V电压的可调集成稳压器,外电路仅用两个电阻便可调整输出电压。这些单片集成电路,有机地组合在一起,广泛用于中、小规模集成电路中。组成各种逻辑电路,表示输入与输出之间的是或非的关系。......

2023-06-28

聚酰胺黏度低、流动性好,为结晶型塑料,冷却时释放热量。该材料相当于30%玻璃纤维增强聚碳酸酯,要求模腔壁温度为100~110℃。注塑件“塑料”要素会影响到模具温控系统和浇注系统的设计,“塑料”的品种不同,模具的温控系统和浇注系统的设计就不相同,相应的,不同的温控系统和浇注系统对塑料熔体的温度和流动性也会产生不同的影响。因此,通过设置不同的加温和冷却装置,便可以消除注塑件“塑料”要素对注塑件质量的影响。......

2023-06-30

,14,15和16个剖切面,每个剖切面的x、y和z坐标轴上的值称为理论值。即在模具的型面和型腔上作出间隔一定距离的16个剖切面,每个剖切面上取x、y和z坐标轴上三点的值。先用激光扫描仪对要复制的模具零件进行扫描,生成三维造型,还要测量出不同部位的磨损量,再对三维造型进行修补,并对照模具的理论值检查三维造型的准确程度。......

2023-06-30

例6-1选择图6-55所示的四通管的表达方案。图6-55四通管分析如图6-55所示的四通管主要有三部分:中间带有上、下底板的圆筒,左部圆筒及右部倾斜的圆筒。为了清楚地表达四通管的内外结构,可采用图6-56所示的两个基本视图和三个局部视图来表示。图6-56四通管的表达方案图6-57支座的视图分析由图6-57所示的三视图可以看出,该物体由右边的圆柱筒和与平面连接的左边半圆柱组成,其内部结构较复杂。......

2023-06-28

相关推荐