只有注塑件的平面度、直线度和对称度,才是注塑件“变形与错位”要素的内容。......

2023-06-30

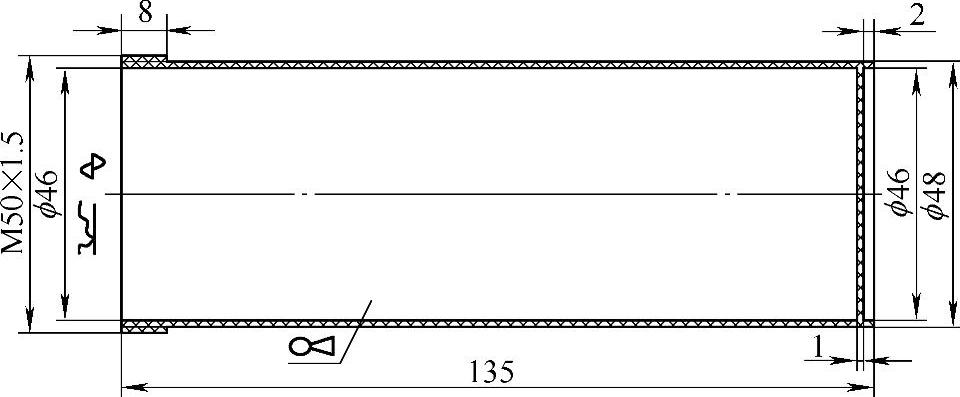

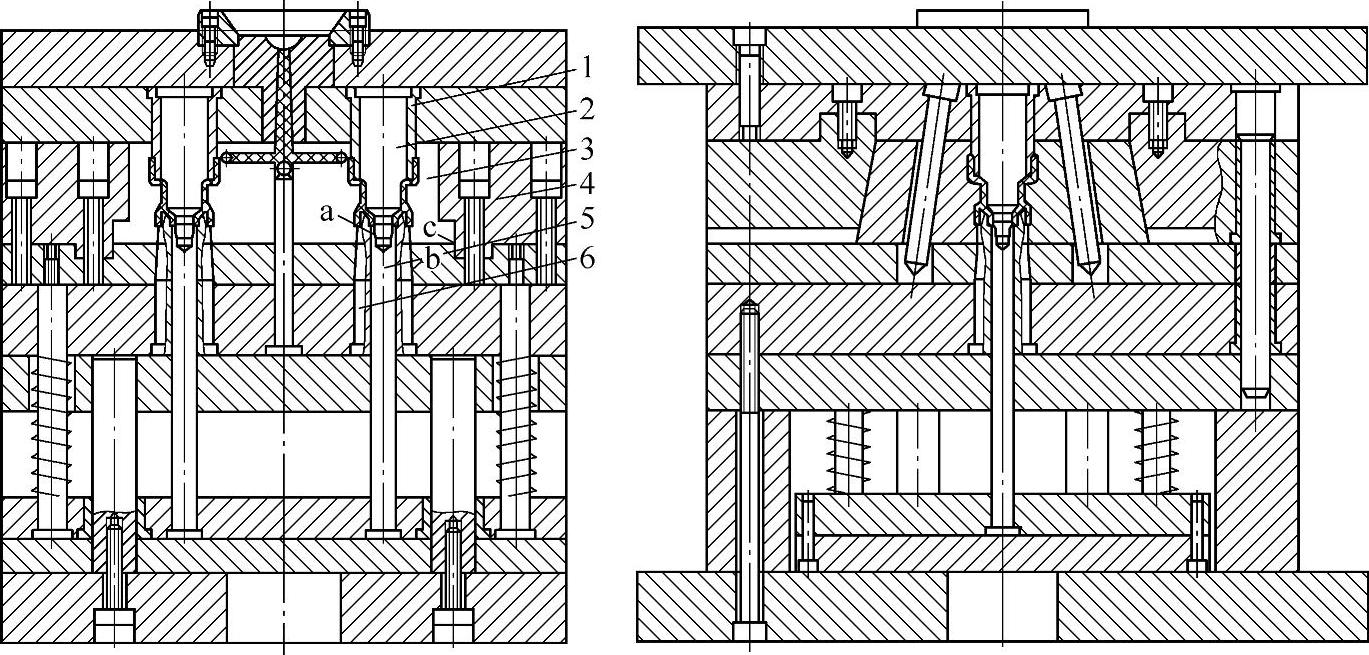

【例3-10】 长筒的形体分析如图3-10所示。材料:聚乙烯。由于该注塑件长度为135mm,壁厚仅1mm,故注塑件成型时不允许有错位,错位后会导致壁厚不均匀或出现填充不足等缺陷。筒口处壁厚只有2mm,并制有外螺纹,这样即使采用推件板脱模也会产生变形。同时,还要求注塑件外观上无成型痕迹,因此,注塑模结构如图3-11所示。为了解决注塑件的“错位”问题,动模型芯4在动模垫板10中的配合长度应为动模型芯4成型直径的1.2~1.5倍。因为模具导柱与导套的配合间隙较大,不足以进行精确定位,故用定模型腔3的A端与B端以锥面形式进行无间隙的二次精确定位,以确保定模型腔3和动模型芯4不错位,同时也可保证定模型芯2与定模型腔3及动模型芯4的同轴度。定模型腔3是整体型腔,不存在着分型面,注塑件上自然也不会存在分型面的痕迹。浇口形式为点浇口,浇口的痕迹很小也不会影响到注塑件的外观。压缩空气通过注塑模进气阀6进入注塑件孔壁,消除了注塑件孔壁与动模型芯4之间的真空状态,再通过推件板9对注塑件的脱模,便可以成功解决注塑件脱模变形的问题。

图3-10 长筒形体分析

—变形

—变形 —错位

—错位 —外观

—外观

图3-11 长筒注塑模结构

1—脱料板 2—定模型芯 3—定模型腔 4—动模型芯 5—衬套 6—进气阀 7—冷却镶件 8—动模板 9—推件板 10—动模垫板

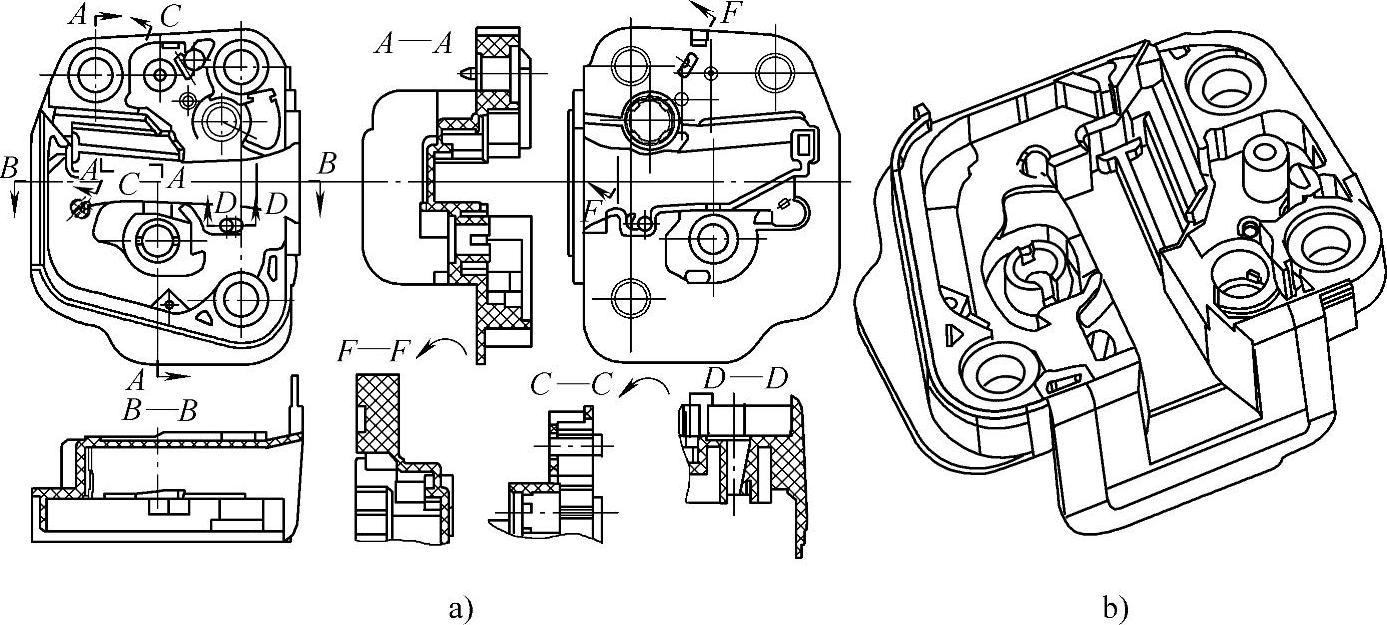

【例3-11】 套筒如图3-12所示,其外形为圆筒形,并要求保持壁厚的均匀性。为了确保注塑件内、外形的同轴度和壁厚的均匀性,成型注塑件内、外形的模具型腔和型芯不能产生错位。

图3-12 套筒

在注塑模采用了滑块形式的对开模结构仍不能确保注塑件的质量时,可采用图3-13所示的套筒注塑模。注塑模的定模型芯1、2组成一体后与动模型芯6之间采用了锥形面a进行精确定位。为了防止注塑模左、右滑块的移动,还须采用带有锥形键c的压块4进行精确定位。圆锥形b是为了防止推件板与动模型芯6之间产生间隙后出现溢料现象。潜伏式浇口分别设置在两个滑块上,开模时滑块的移动可与浇注系统分离,然后由推件板将注塑件及浇注系的冷凝料推出动模型腔。

【例3-12】 该注塑件为与汽车换挡机构配套的密封罩,它的两端分别安装在换挡杆和转向柱上,要求它们之间配合紧密,以防止灰尘和油污的进入。通过形体分析得知,密封罩上存在着“障碍体”“错位”和“大批量”要素。“密封罩”材料为聚氯丁二烯,俗称氯丁橡胶,它是一种弹性体。密封罩注塑模的结构方案,如图3-14所示。为了避开密封罩外形“障碍体”对开模的影响,可采用上、下模对开的形式。由于密封罩的材料是弹性体,在密封罩外形敞开之后,可以从型芯的小端充入压缩气体,密封罩充气鼓起呈球形后即可抽出型芯实现脱模。

图3-13 套筒注塑模

1、2—定模型芯 3—滑块 4—压块 5—顶管 6—动模型芯 a、b—圆锥形 c—锥形键

图3-14 密封罩精密注塑模的结构分析

a)密封罩模具的结构分析 b)模具型芯

由于密封罩为特大批量,注塑模可采用一模六腔的布局。根据对模具的分析,确定了图3-15所示的模具整体结构方案。密封罩注塑模设计的特点主要在于:一方面,由于是多腔注射,浇注系统在设计时要保证塑料熔体能够同时均匀充满每个型腔,使得各型腔的注塑件质量均一稳定。另一方面,型芯的精确定位,除了使用模具原有的上、下模的导柱、导套定位和导向之外,为了保证型芯在工作过程中与上、下模的相对位置,采用了中间导柱14和中间导套15的二次定位,定位环10与型芯12小端的三次定位,以及上模板5、下模板2与型芯12的梯形键槽无间隙的精确定位系统,使脱模稳定方便,同时保证了零件2mm均匀壁厚的要求。再一方面,综合设计的浇注系统与型芯精确定位系统,使得这两个系统既能有效结合在一起又不致发生冲突,确保了注塑件的成型。因注塑件成型后包裹在型芯上,充入压缩空气使得密封罩鼓起呈球形后便可抽出型芯,因此该模具不需脱模装置。

模具工作过程如下:塑料熔体经浇口套9-1或浇口套9-2的喷嘴进入模具型腔,完成注射、保压和冷却成型凝固。模具开模时,注塑件会包裹在型芯12上,并与定位板16一起跟随机床动板向下运动脱模。因刚开模时注塑件温度较高,氯丁橡胶材质柔软,弹性较大。此时可迅速用气嘴从型芯小端充入压缩气体,注塑件充满气体会鼓起呈球形后,可强制拔下密封罩。注塑件取下后,下模板2、定位板16随机床向上抬起合模。左、右安装板13的腰形槽通过内六角圆柱头螺钉与注塑机定、动模板的T形槽相连接。值得注意的是:注塑模的六个型腔中,两侧四腔与中间两腔的分流道因流程不等,将会导致塑料熔体的流量不平衡而产生两侧四腔填充不足的现象,为克服这种缺陷可将两侧四腔浇口的深度根据试模的情况而加深。

图3-15 密封罩精密注塑模

1—下安装板 2—下模板 3—导柱 4、8、17—内六角圆柱头螺钉 5—上模板 6—导套 7—上安装板 9、9-1—浇口套 10—定位环 11—紧定螺钉 12—型芯 13—左、右安装板 14—中间导柱 15—中间导套 16—定位板

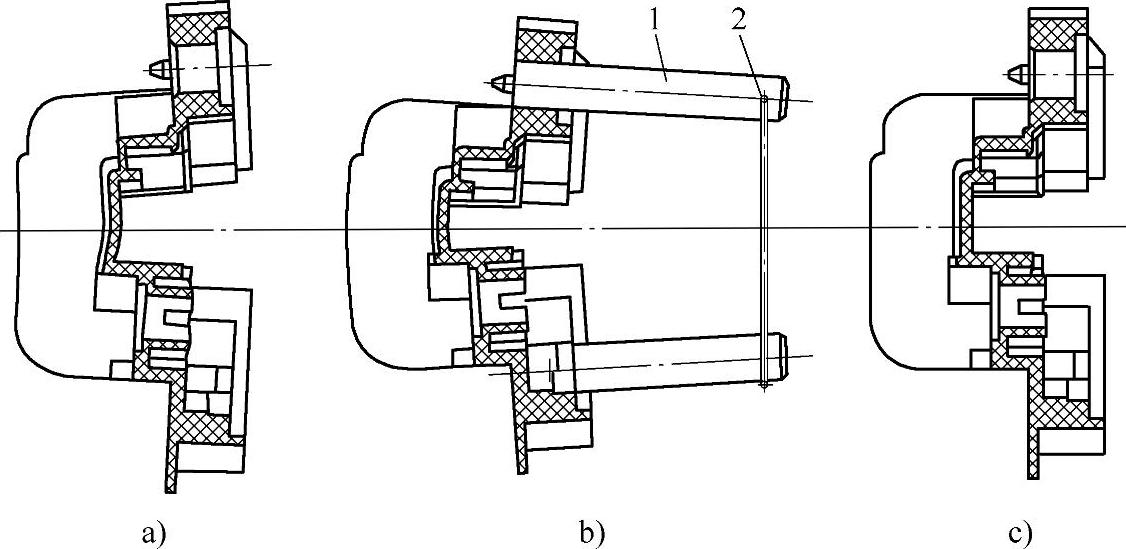

【例3-13】 卡板座如图3-16所示。材料:PC/ABS合金。该注塑件中间具有较深的槽,如图3-16的A-A剖视图所示。其形如π字,呈凸凹状,两侧的形体较厚,中间的形体很薄。卡板座脱模后易产生向两边外侧张开的变形,如图3-17a所示。虽然可以通过在注塑件成型时延长冷却时间的措施来减缓变形,但这样就降低了生产效率,而且也无法确保注塑件的变形不超差。在无法采用模具相应结构来实现注塑件不变形的情况下,可以在注塑件脱模后使用辅助工具强制校正,使其满足形体要求。但是它的形状特点也决定了,无论采用什么样的模具结构都很难避免卡板座的翘曲变形。因为注塑件脱模之后,仍有余温,注塑件的收缩和变形仍会继续进行。

注塑件模外变形的校正过程,如图3-17所示。此过程会用到两根校正圆柱棒1和一个圆环2,其中一根圆柱棒1上装有圆环2。将两根圆柱棒分别插入卡板座上两个对称的孔中,再将圆环2套在另一根圆柱棒1上。将装有校正圆柱棒1和圆环2的卡板座放进具有室温的水中定形数分钟后,再取下圆柱棒1和圆环2,卡板座的翘曲变形便可得到校正。圆柱棒1的长度和圆环2的直径要经过试验后才能够确定,以防矫正量过大。

图3-16 卡板座

a)卡板座零件图 b)卡板座三维图

图3-17 卡板座的校正过程

a)卡板座的翘曲变形 b)卡板座的校正 c)卡板座校正后

1—圆柱棒 2—圆环

注塑件的变形是由多方面因素造成的,可能是因为所取的分型面上存在着“障碍体”,可能是因为浇注系统的选择不合理,也可能是因为抽芯机构和脱模机构的设计不合理,还可能是因为注塑工艺或工艺参数的设置不当。具体情况应具体分析,最后才能作出判断。对于“错位”要素来说,主要会因为定位或导向出现了误差和磨损而产生,其主要应运用在精密注塑模的结构上。

有关现代注塑模结构设计实用技术的文章

有些注塑件对几何精度有着“变形与错位”的技术要求。凡是薄壁注塑件和窄薄长注塑件,不管其有无“变形与错位”的技术要求,都要在其模具结构方案中考虑“变形与错位”因素的影响。但若要求注塑件形状只能有微小的变形,唯有通过寻求合理的模具结构才能做到。它是同时具有“变形与错位”要素的例子。内脱件板3和内脱件板4在推杆6的作用下,脱离动模外镶件5时,会产生0.83mm的径向单边间隙,从而可以使注塑件顺利脱模。......

2023-06-30

由此看来,这是一个典型的含有“变形与错位”要素的例子。对于薄壁件注塑模的结构设计,最重要的是保证塑件不变形和不错位。图2-16 溢流管的“变形与错位”要素分析图注:—变形;—错位。分流管上的“变形与错位”要素,可通过注塑件图的形体分析找出,如图2-18所示。影响注塑件变形的有注塑件分型面的选取,注塑件的侧向分型和抽芯,以及注塑件的脱模形式。注塑件“变形与错位”要素,也是影响精密注塑模结构的主要因素。......

2023-06-30

对成型高精度注塑件的模具来说,仅依靠这些通用导向及定位机构是不够的,还需要注塑模精确定位和二次定位的导向及定位机构,才能确保注塑模导向及定位的精度。注塑模若采用滑块形式的对开模结构不能确保注塑件的质量时,则需要对成型注塑件孔和槽的滑块和型芯进行精确定位。......

2023-06-30

所以,对注塑模浇注系统的设计,也应该进行可行性分析,以减少注塑件的变形问题。不同的浇口形式和截面面积在注塑件注射时,所产生的内应力是不同的,而注塑件的内应力也是产生注塑件变形的主要因素之一。为防止应力引起注塑件变形,一般浇口宜取薄;为防止产生缩痕,浇口宜取厚;为防止填充不足则宜取宽;在模具允许范围内浇口及流道部分的长度应取短,少曲折为好。......

2023-06-30

注塑件上存在着模具结构成型的痕迹,这些痕迹中有可保留的痕迹,如分型面、抽芯、脱模、浇口和镶嵌件的成型痕迹,这些痕迹在注塑模结构方案痕迹分析法中具有十分重要的作用。上述模具结构成型的痕迹,是注塑样件在成型加工时模具结构在其上的印记。B线为分型面的痕迹,C线为浇口和推杆的成型痕迹,D线为浇口套的镶接痕。......

2023-06-30

聚酰胺黏度低、流动性好,为结晶型塑料,冷却时释放热量。该材料相当于30%玻璃纤维增强聚碳酸酯,要求模腔壁温度为100~110℃。注塑件“塑料”要素会影响到模具温控系统和浇注系统的设计,“塑料”的品种不同,模具的温控系统和浇注系统的设计就不相同,相应的,不同的温控系统和浇注系统对塑料熔体的温度和流动性也会产生不同的影响。因此,通过设置不同的加温和冷却装置,便可以消除注塑件“塑料”要素对注塑件质量的影响。......

2023-06-30

如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮,当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。......

2023-06-29

相关推荐