对成型高精度注塑件的模具来说,仅依靠这些通用导向及定位机构是不够的,还需要注塑模精确定位和二次定位的导向及定位机构,才能确保注塑模导向及定位的精度。注塑模若采用滑块形式的对开模结构不能确保注塑件的质量时,则需要对成型注塑件孔和槽的滑块和型芯进行精确定位。......

2023-06-30

注塑件发生变形的原因很多,有的是因为模具结构设计不当,有的是因为浇口位置的设置、浇口形式和浇口尺寸的选择不当,有的是因为注塑件在模具中摆放位置的不当而造成了塑料的料流逆流失稳填充,有的是因为模具型腔或型面的脱模斜度设置不当和表面粗糙度不符合要求,还有的是因为注射工艺参数选择不当,还有注塑件冷却和内应力分布不均等,都会造成注塑件的变形。

1.解决因浇注系统设置不当所产生变形的措施

浇注系统设置不当,会造成注塑件的变形。所以,对注塑模浇注系统的设计,也应该进行可行性分析,以减少注塑件的变形问题。浇注系统的设置主要是指浇口形式、浇口截面大小、浇口数量和浇口位置的设置。

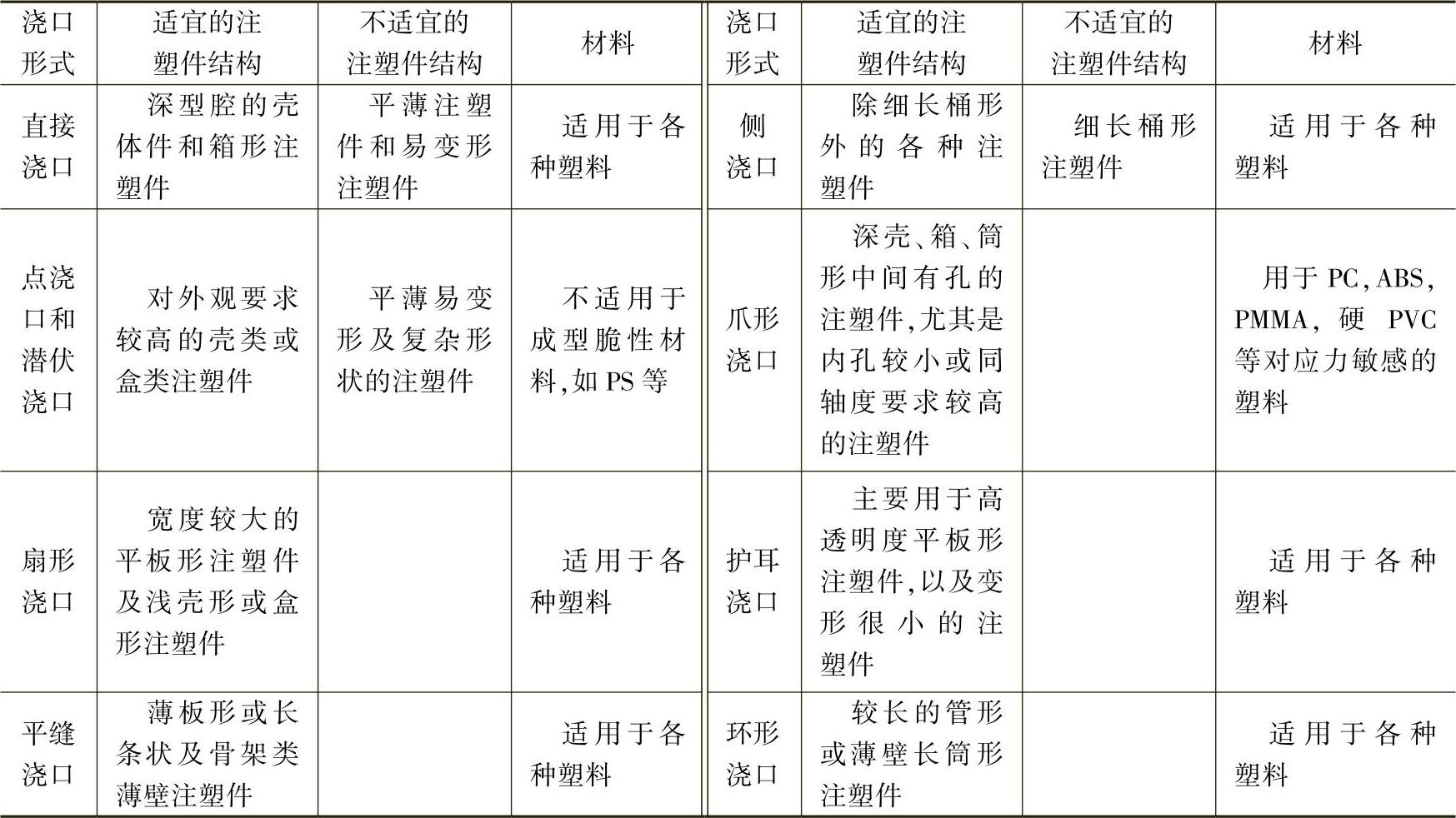

(1)浇口的形式和截面的大小 浇口的形式和截面的大小设计不当,会使注塑件产生变形,不同形状的注塑件和不同模腔数量的注塑模,应采用不同的浇口形式和截面面积。不同的浇口形式和截面面积在注塑件注射时,所产生的内应力是不同的,而注塑件的内应力也是产生注塑件变形的主要因素之一。各种浇口形式与注塑件结构及塑料间的对应关系见表3-4。

表3-4 浇口形式与注塑件结构及塑料间的对应关系

(2)浇口的位置 浇口的位置对注塑件的变形影响最大,浇口的位置选择不当,将会造成注塑件的变形及其他许多的缺陷。浇口位置的设置应遵循以下原则。

1)最大壁厚和流程一致原则:浇口位置应设在制品的最大壁厚处,使塑料的料流从厚壁处流向薄壁处,还需要保持浇口至各处型腔的流程基本一致。若有几种不同的壁厚,则应设置在这些壁厚的平均壁厚处。当加强筋面上易产生缩痕时,浇口应设置在加强筋上。

2)料流顺流原则:浇口位置应设在制品顶端,使塑料的料流从制品顶端向下顺流稳态填充。切不可设置在注塑件的中端,更不可设置在注塑件的下端,使料流从注塑件的中、下端逆流失稳填充。

3)型腔开阔处和避免直接冲击型芯的原则:浇口位置应设在型腔开阔处,应避免塑料的料流直接冲击型芯产生紊流而使注塑件的外表面出现流痕。

4)避免蛇形流或螺旋流的原则:应防止在浇口处产生塑料料流的喷射而在填充过程中产生蛇形流或螺旋流。

5)主要受力方向原则:浇口位置应设在注塑件的主要受力方向上,因为在塑料的流动方向上所承受的拉应力和压应力最大,特别是带填料的增强塑料。

6)浇口修理原则:选择浇口尺寸时应留出试模后的加工修理余量。为防止应力引起注塑件变形,一般浇口宜取薄;为防止产生缩痕,浇口宜取厚;为防止填充不足则宜取宽;在模具允许范围内浇口及流道部分的长度应取短,少曲折为好。

7)排气原则:应使进入型腔中的料流能够顺利地排出模腔中的气体,而不应该封闭排气系统。

8)综合原则:在选择浇口位置时应考虑注塑件的尺寸和精度、变形和收缩的方向性和熔接痕的位置。因为塑料的流动方向和垂直于流动方向上的收缩不尽相同,其变形和收缩性也不相同。熔接痕处的强度最低,注塑件受力较大处应避免出现熔接痕。

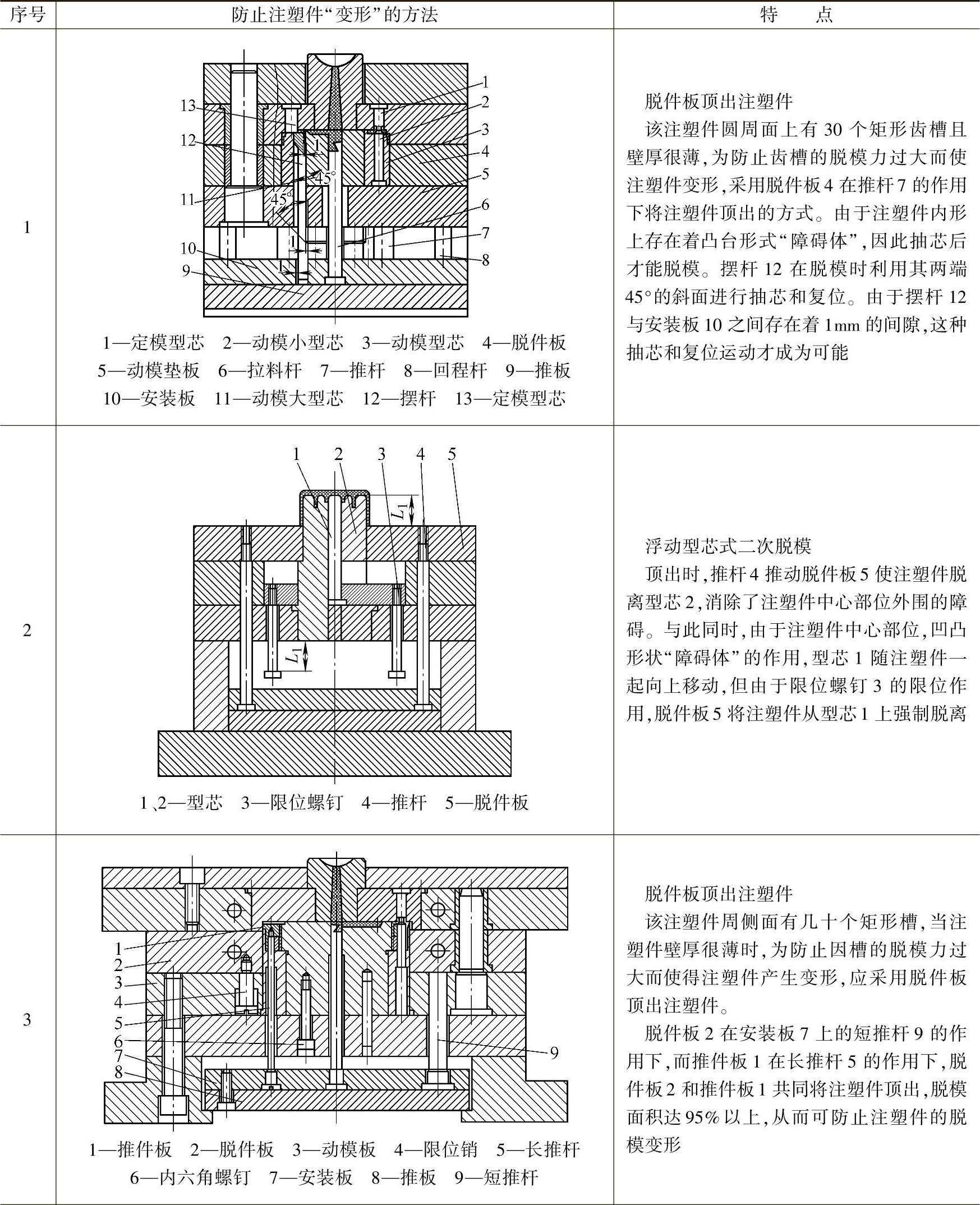

2.采用模具结构以防止注塑件“变形”的方法

注塑件的变形,绝大部分是因脱模方式的选取不当而产生的,故需要采用有效的措施来解决脱模时的变形问题,见表3-5。

表3-5 防止注塑件“变形”的方法

(续)

3.注塑件变形的其他原因和预防措施

(1)脱模斜度和表面粗糙度 在对模具的型面和型腔,特别是具有较多加强筋的注塑件模具进行设计时,应设置较大的脱模斜度并要求有较小的表面粗糙度,这样可以通过减小注塑件脱模时的脱模力来减小注塑件的变形。

(2)脱模剂 采用适当型号和适当剂量的脱模剂来减小注塑件脱模时的脱模力,以此来减小注塑件脱模时的变形。

(3)增加推杆数量或加大推杆的直径或增大注塑件的脱模面积 在注塑件所需脱模力较大的部位,通过增设推杆数量,或加大推杆的直径,或使用内、外脱件板脱模,均可以减少注塑件的变形。采用内、外脱件板脱模,特别是对于深壳形或盒形注塑件具有较好的脱模效果。

(4)薄壁或窄薄长型并且对变形量要求高的注塑件 此类注塑件更应特别注意脱模的形式,以确保注塑件不变形,如采用大面积脱模形式或二次脱模形式。

1)正确选取推杆脱模方向和采用大面积脱模。应该尽量避免推杆垂直于注塑件的薄壁部分将其脱模,而应该沿着薄壁方向顶脱注塑件,推件板脱模的面积应大于80%。

2)二次脱模、二级抽芯及二次定位。对于薄壁或窄薄长型注塑件的脱模,应采用二次脱模机构。第一次脱模时,脱模构件与注塑件的接触面积应大于80%,要能够克服脱模时的脱模力同时不会使注塑件产生变形。采用二级抽芯的目的是减少抽芯时的变形。精确定位和二次定位,是解决注塑件错位的措施。

(5)脱模后校正 若注塑件脱模后存在着变形,在其还未完全固化定型时,可利用专用校正夹具进行变形的校正。

有关现代注塑模结构设计实用技术的文章

对成型高精度注塑件的模具来说,仅依靠这些通用导向及定位机构是不够的,还需要注塑模精确定位和二次定位的导向及定位机构,才能确保注塑模导向及定位的精度。注塑模若采用滑块形式的对开模结构不能确保注塑件的质量时,则需要对成型注塑件孔和槽的滑块和型芯进行精确定位。......

2023-06-30

注塑模的结构与注塑件的内、外“形状”要素有关,这些要素主要会影响注塑模型腔和型芯的形状、尺寸、数量以及嵌件形式,模架的形式和大小以及浇注系统的确定。一般情况下,形状较小和抽芯运动少的注塑件,可以采用多数量型腔的模具。根据注塑件的形状、尺寸以及成型的数量,可以确定模架的长、宽和高,进而可以根据尺寸对模具的标准模架进行选择。圆柱形与外螺纹形式的注塑件“形状”要素成型方法见表3-1。......

2023-06-30

“形状与障碍体”要素的模具结构方案分析法,是最普遍和最广泛的一种分析法。“形状与障碍体”分析法,除了在注塑模结构方案分析中起到主导作用外,在其他型腔模结构方案分析中也能起到主导作用。“形状与障碍体”要素分析法是模具结构方案分析的一种主要方法,也是针对各种运动机构运动干涉的主要分析方法之一。......

2023-06-30

有些注塑件对几何精度有着“变形与错位”的技术要求。凡是薄壁注塑件和窄薄长注塑件,不管其有无“变形与错位”的技术要求,都要在其模具结构方案中考虑“变形与错位”因素的影响。但若要求注塑件形状只能有微小的变形,唯有通过寻求合理的模具结构才能做到。它是同时具有“变形与错位”要素的例子。内脱件板3和内脱件板4在推杆6的作用下,脱离动模外镶件5时,会产生0.83mm的径向单边间隙,从而可以使注塑件顺利脱模。......

2023-06-30

由于该注塑件长度为135mm,壁厚仅1mm,故注塑件成型时不允许有错位,错位后会导致壁厚不均匀或出现填充不足等缺陷。为了解决注塑件的“错位”问题,动模型芯4在动模垫板10中的配合长度应为动模型芯4成型直径的1.2~1.5倍。通过形体分析得知,密封罩上存在着“障碍体”“错位”和“大批量”要素。密封罩注塑模的结构方案,如图3-14所示。为了避开密封罩外形“障碍体”对开模的影响,可采用上、下模对开的形式。......

2023-06-30

注塑件上存在着模具结构成型的痕迹,这些痕迹中有可保留的痕迹,如分型面、抽芯、脱模、浇口和镶嵌件的成型痕迹,这些痕迹在注塑模结构方案痕迹分析法中具有十分重要的作用。上述模具结构成型的痕迹,是注塑样件在成型加工时模具结构在其上的印记。B线为分型面的痕迹,C线为浇口和推杆的成型痕迹,D线为浇口套的镶接痕。......

2023-06-30

“障碍体”要素分析法是注塑模结构方案常规分析法中最常见的一种分析方法。在对这类零件进行形体分析时,首先要将注塑件形体中的“障碍体”要素找出来,然后再确定其模具结构方案。头盔上存在着凸台型的“障碍体”,如图3-30a所示。......

2023-06-30

相关推荐