特别是日用品和家电产品,人们对注塑件外观的要求越来越高,甚至达到了挑剔的地步。当然,“外观”要素本身还不能包括成型加工的痕迹,故“外观”要素仅是指注塑件上的模具结构成型痕迹。这样做的目的就是为了让注塑件的外观更加漂亮,这就是注塑件“外观”要素。......

2023-06-30

注塑模的工作温度及其温控系统,对塑料熔体的充模流动、冷硬定型、注塑件质量和生产效率都有重要的影响。因为任何品种的塑料均有一个适合熔体流动充模的温度范围,为了能够将塑料熔体控制在合理的温度范围内,模具就必须设计有温控装置。

注塑件在注射成型的过程中,开始注射时模具是冷态,由于受到模具型腔中熔体的导热作用,模具温度会逐渐地升高。根据注射成型的材料不同,模具温度也要求不同。为了获得良好质量的注塑件,应该尽量使模具在工作过程中维持适当和均匀的温度。所以在模具设计时必须考虑用加热或冷却装置来调节模具温度。个别情况下,需要冷却与加热同时使用或交替使用。在通常情况下,对于热塑性塑料,模具常需要进行冷却,热固性塑料压缩成型时则必须加热。模具温度是根据塑料品种、注塑件厚度和结晶性等要求而定的。

1.不正常模温对注塑件质量的影响

注塑件成型时要求模具有一定的温度,温度过高或过低都会影响注塑件的质量。温度过高会产生缩孔和溢料等缺陷,甚至是过热分解,还会降低生产效率;温度过低则会产生填充不足、熔接痕和表面不光洁等缺陷。温度不均匀会产生变形的缺陷,温度调节不当则会造成注塑件机械性能不良的缺陷。

2.模具温度的控制

注塑件成型时的温度、压力和时间三大工艺因素,就是通常所指的成型工艺条件。成型工艺条件是除塑料品种、注塑件结构、注塑机、模具结构和注塑件成型环境之外,影响注塑件质量的主要因素之一。成型工艺条件的温度中,包括料筒温度、喷嘴温度、注射温度(熔体温度)和模具温度。料筒温度和喷嘴温度是注塑机所控制的熔体注射温度,只有模具温度才是模具设计人员需要考虑的因素。

(1)热塑性塑料成型时模具温度的控制 提高模具温度可以改善熔体在模具型腔内的流动性,增强注塑件的密度和结晶度,减小充模压力。降低模具温度,可降低塑料熔体在模具型腔中的充模流动性,缩短冷却定形的时间从而提高生产率,但会使注塑件产生较大的内应力和熔接痕等缺陷。

具体的模具加热或冷却温度,需要根据塑料品种、注塑件壁厚和成型周期来确定。部分常用热塑性塑料适用的料筒和喷嘴温度见表2-2;部分常用热塑性塑料的注射温度与模具温度见表2-3;为避免注塑件脱模时被顶裂和变形,模具温度必须低于塑料的热变形温度,见表2-4。

表2-2 部分常用热塑性塑料适用的料筒和喷嘴温度 (单位:℃)

表2-3 部分常用热塑性塑料的注射温度与模具温度 (单位:℃)

注:表中PC、PSF、POM、PPO和PVC等模腔表壁温度要求高于100℃的塑料,其成型的模具均需要加热;而模腔表壁温度要求低于100℃的塑料,则其成型的模具需要冷却。

表2-4 常用热塑性塑料的热变形温度 (单位:℃)

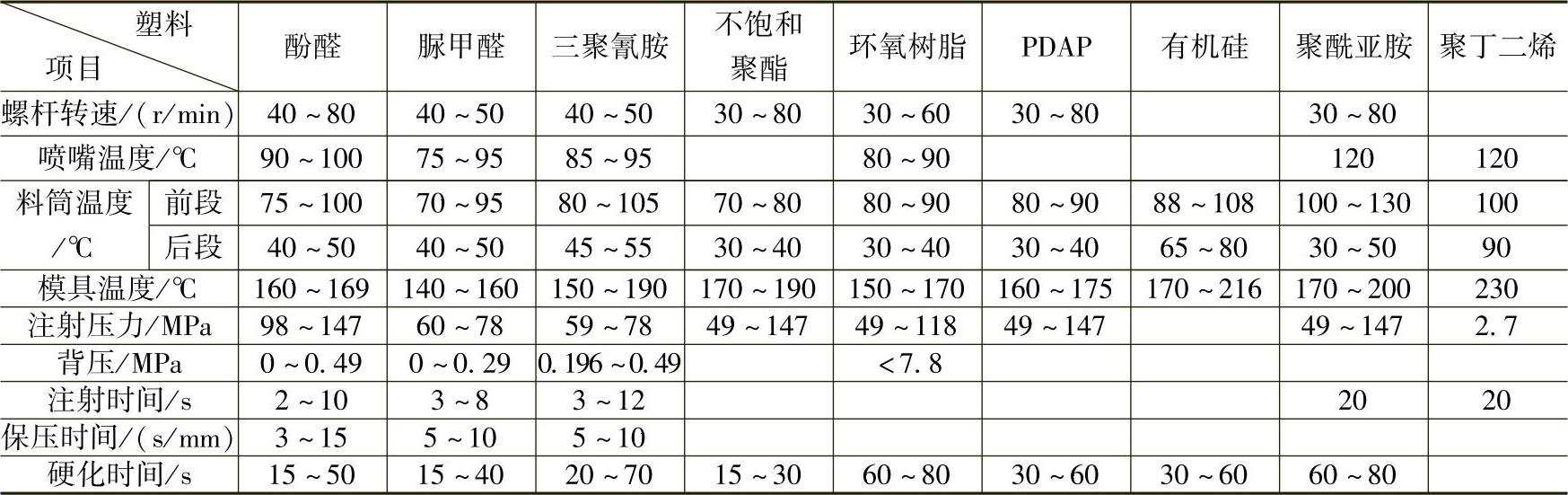

(2)热固性塑料成型时模具温度的控制 热固性塑料成型时一般都需要进行加热,模具温度选择和控制在150~220℃之间,动模需要比定模高出10~15℃。模具温度过低,塑料件会出现组织疏松、起泡及颜色发暗等缺陷。热固性塑料注射成型的工艺条件见表2-5,常用热固性塑料的注射成型工艺参数见表2-6。

表2-5 热固性塑料注射成型的工艺条件

注:1.注射有机硅塑料时,料筒分成三段控温,前段88~108℃,中段80~93℃,后段65~80℃。

2.聚丁二烯为英国BIP化工公司生产的INS/PBD注射物料。

3.模具温度均要求在140℃以上,成型时模具必须加热。

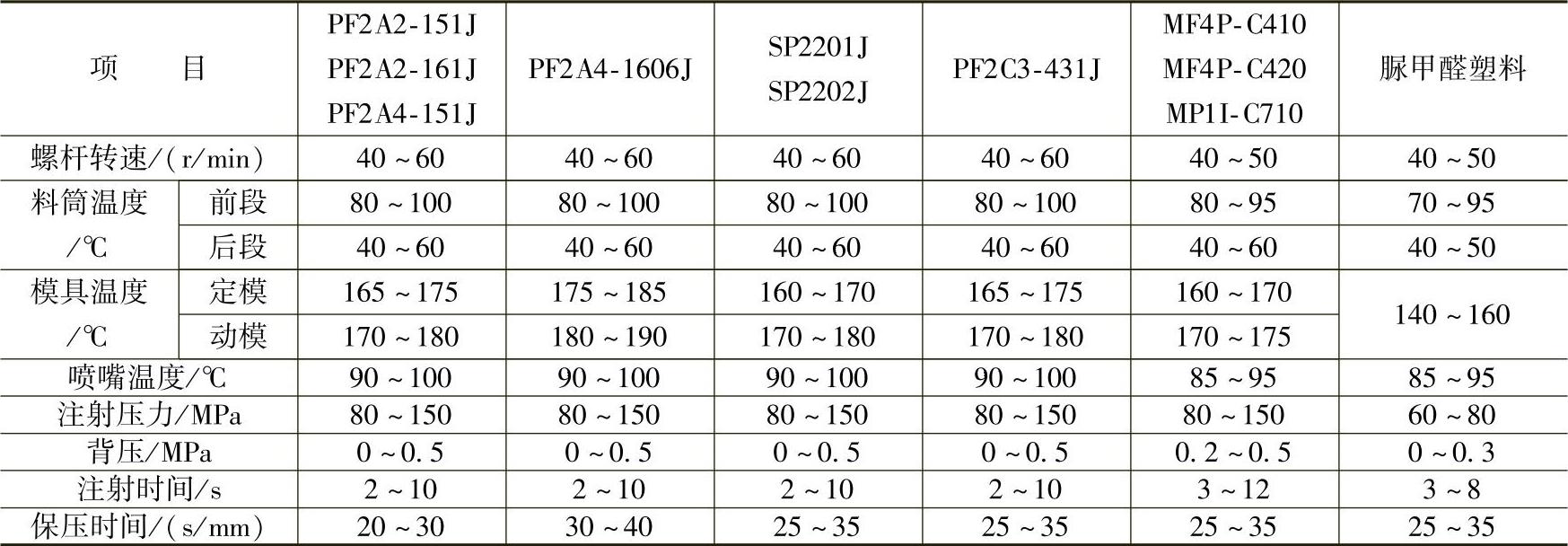

表2-6 常用热固性塑料注射成型的工艺参数

注:模具温度均要求在165℃以上,并且是动模温度较定模温度高,成型时模具必须加热。

(3)塑料模具用钢依据塑料品种的选用(表2-7)

表2-7 依据塑料品种选用塑料模具用钢

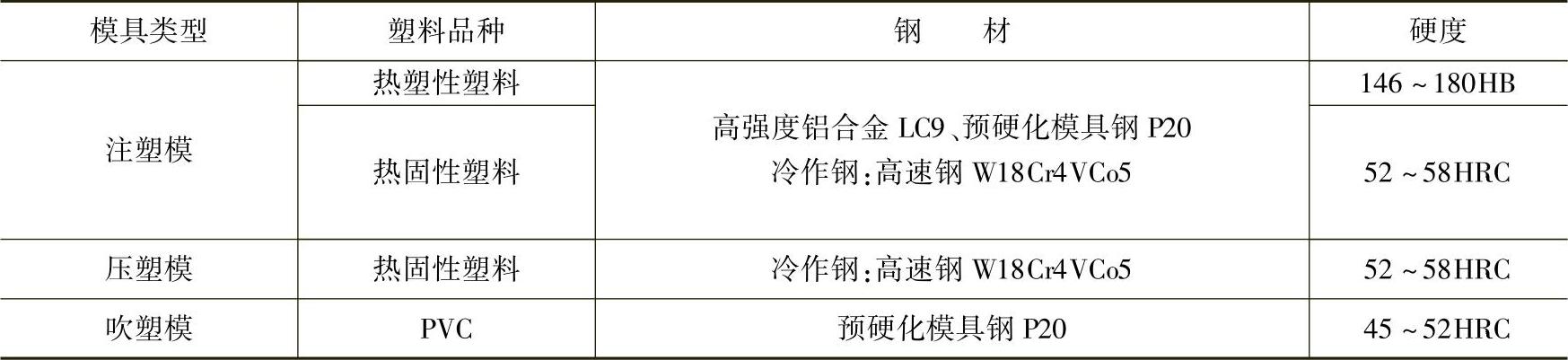

(4)塑料模具用钢依据模具类型的选用(表2-8)

表2-8 依据塑模类型选用塑料模具用钢

3.注塑件形体分析的“塑料”要素与注塑件的收缩率

注塑件形体分析的“塑料”要素与注塑件的收缩率,是决定模具型面和型腔尺寸的主要因素。我们知道,一般物质都具有热胀冷缩的性质,塑料受热后体积会膨胀,冷却后体积又会收缩。故注塑件图样给出“塑料”的品种后,我们都会根据“塑料”的品种找出该种聚合物的收缩率,从而在模具型面和型腔的尺寸设计时,都会在注塑件的尺寸上再加上“塑料”的收缩量。

有关现代注塑模结构设计实用技术的文章

特别是日用品和家电产品,人们对注塑件外观的要求越来越高,甚至达到了挑剔的地步。当然,“外观”要素本身还不能包括成型加工的痕迹,故“外观”要素仅是指注塑件上的模具结构成型痕迹。这样做的目的就是为了让注塑件的外观更加漂亮,这就是注塑件“外观”要素。......

2023-06-30

注塑件的形体分析,往往是与注塑模结构方案可行性分析和论证同时进行的,而不应该分开进行。注塑件形体分析的目的,就是为了确定注塑模结构的方案,而确定注塑模的结构方案,又需依据注塑件的形体分析,它们是相辅相成的关系。到了具体进行注塑件形体分析时,就要将“六要素”放在一起整体阐述,只有这样才是完整的、系统的、全面的分析。注塑件的形体分析,首要的是分析出注塑件存在的“六要素”。......

2023-06-30

运动机构的不同运动形式称为“运动”要素。当注塑件具有侧向的孔或槽时,还需要有侧向分型和抽芯运动。为了便于注塑模运动形式的确定,可以在对注塑件进行形体分析时,绘制注塑件成型要求和所选择运动执行机构的特定运动形式图来确定模具结构方案。......

2023-06-30

在对注塑件进行形体分析时,一定要找出注塑件的“塑料”要素。 行李箱锁主体部件“塑料”要素分析图如图2-31所示。注塑件的“塑料”要素是影响模具温控系统设置的因素,什么样的模具需要设置加温装置,什么样的模具需要设置冷却装置,这些完全取决于塑料品种。图2-32 转换开关大、小件“塑料”要素分析图 a)小件 b)大件注:L—“塑料”。......

2023-06-30

模具结构设计时,需要针对注塑件上所存在的“障碍体”要素,严格地对模具的结构方案进行可行性分析与论证,以确保模具结构方案的可行性。故在注塑件结构设计时应尽量做到消除这样的“障碍体”。若确实是注塑件形体功能上的需求,必须有“障碍体”存在,则须充分地考虑“障碍体”对模具结构和加工的影响。此外,为了使注塑件在脱模时能够滞留在有脱模机构型面上的实体,也可称为“障碍体”。......

2023-06-30

而注塑件上的“障碍体”,是注塑件形体中对模具结构方案影响最大的因素,是注塑件形体设计分析的六大要素之首,也是模具结构设计时需要处理的最主要内容。注塑件设计时可能会在有意或无意中设置各种形式的“障碍体”。注塑件在设计时应该避免出现这种有害的“障碍体”。每个注塑件在进行模具结构设计时,都必须检查图样或造型上是否存在有害“障碍体”,对于设计失误所产生的“障碍体”应及时去除。......

2023-06-30

注塑件的形体分析图,只要将影响注塑模结构方案的“六要素”用符号表示出来,并对符号给出说明就可以了。注塑模结构方案可行性分析图,需要在注塑模设计之前,交给校对人员或审核人员进行校核和审查。 标注有“六要素”符号的行李箱锁主体部件分析图,如图2-33所示。注塑件的形体分析,会直接影响到注塑模结构设计的正确性和完整性。只要注塑件的形体分析能够到位,制订与形体分析“六要素”相适应的方案就会相对容易一些。......

2023-06-30

对于“塑料”要素只要在注塑件的图样上找到塑料的名称或代号便可得知。至于模具是采用冷却装置还是加热装置,一般来说,模温低于塑料的成型工艺要求时,应设置加热装置,而模温高于塑料的成型工艺要求时,应设置冷却装置。6)对于流程长的厚壁或成型面积大的注塑件,为了保证塑料熔体的充分填充,应考虑设置加热装置。对能够适用于无流道和热流道结构的塑料应具有以下要求。......

2023-06-30

相关推荐