只有注塑件的平面度、直线度和对称度,才是注塑件“变形与错位”要素的内容。......

2023-06-30

容易产生“变形”的注塑件,主要包括薄壁型注塑件、窄薄长型注塑件和需要较大脱模力的注塑件。任何的注塑件都会产生错位,但错位对薄壁型注塑件和精密注塑件的影响最大。这类型注塑件若有几何精度的要求,需要特别注意,即使没有相关几何精度的要求,也需要注意。

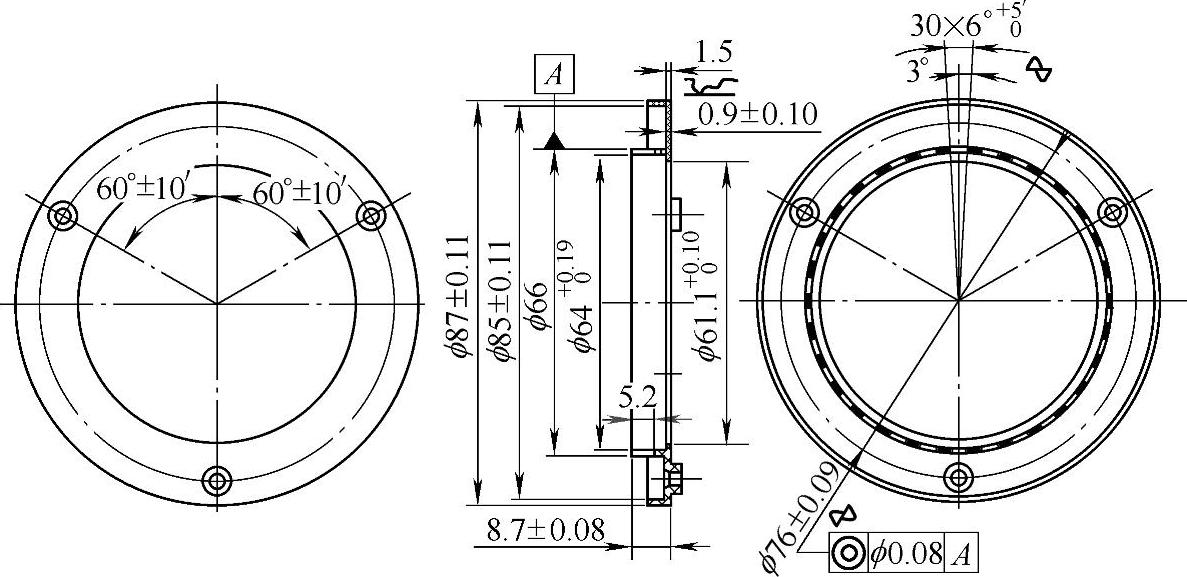

图2-15 外光栅的“变形与错位”要素分析图

注: —变形;

—变形; —错位。

—错位。

【例2-12】 外光栅及其“变形和错位”要素分析如图2-15所示。材料:ABS(黑色),收缩率:0.7%。外光栅底部厚度为1.5mm,内、外圆筒壁厚为1mm;内圆柱壁上有30×6°+50′的齿,且齿部不允许有飞边和毛刺的存在。该注塑件外径为ϕ(87±0.11)mm,而壁厚仅1~1.5mm。这是一典型的薄壁注塑件制品,而且还带有30个齿。注塑件脱模时,有齿的内圆柱壁的脱模力很大,脱模机构若设计不当,将会使外光栅产生严重变形,甚至脱模时会将注塑件顶裂。同时,因壁薄也不能产生错位的现象。由此看来,这是一个典型的含有“变形与错位”要素的例子。

【例2-13】 溢流管上的“变形与错位”要素,可通过注塑件图的形体分析找出,如图2-16所示。溢流管整体壁厚均为1.5mm,显然是一个薄壁件。对于薄壁件注塑模的结构设计,最重要的是保证塑件不变形和不错位。

图2-16 溢流管的“变形与错位”要素分析图

注: —变形;

—变形; —错位。

—错位。

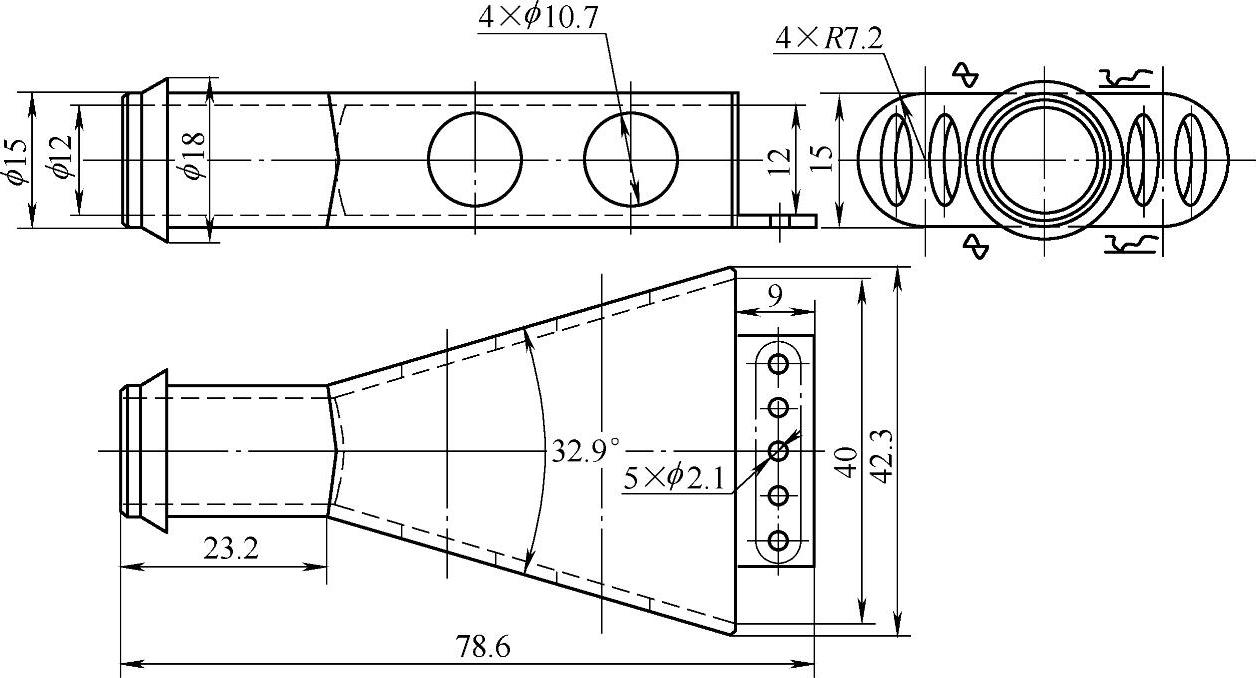

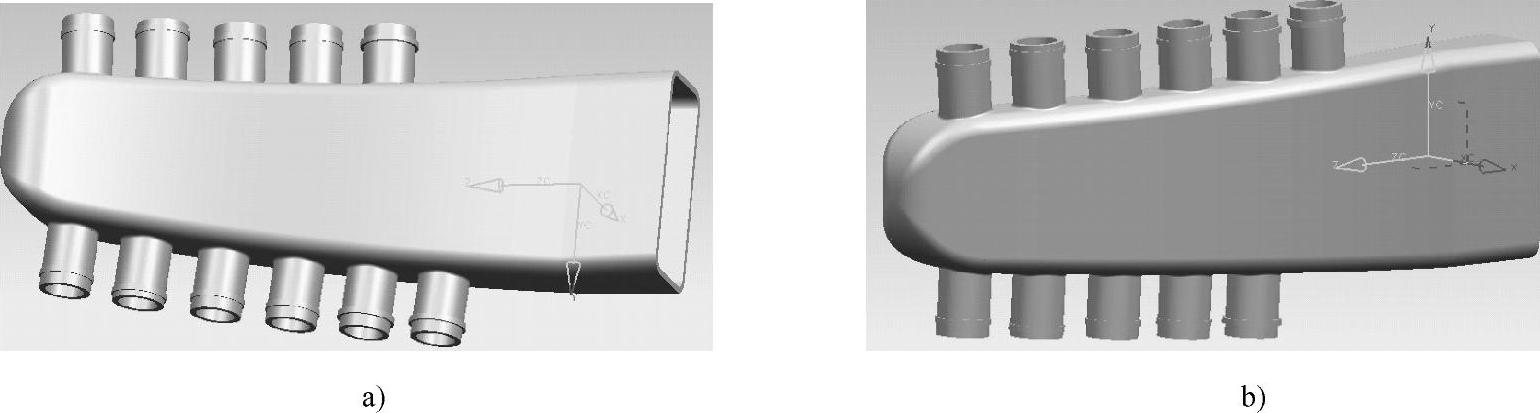

【例2-14】 分流管三维造型如图2-17所示。分流管上的“变形与错位”要素,可通过注塑件图的形体分析找出,如图2-18所示。分流管的整体壁厚均为1mm,显然是一个薄壁件。对于薄壁件的注塑模结构设计,最重要的是保证注塑件的变形与错位。

图2-17 分流管UG三维造型

a)分流管的正面造型 b)分流管的背面造型

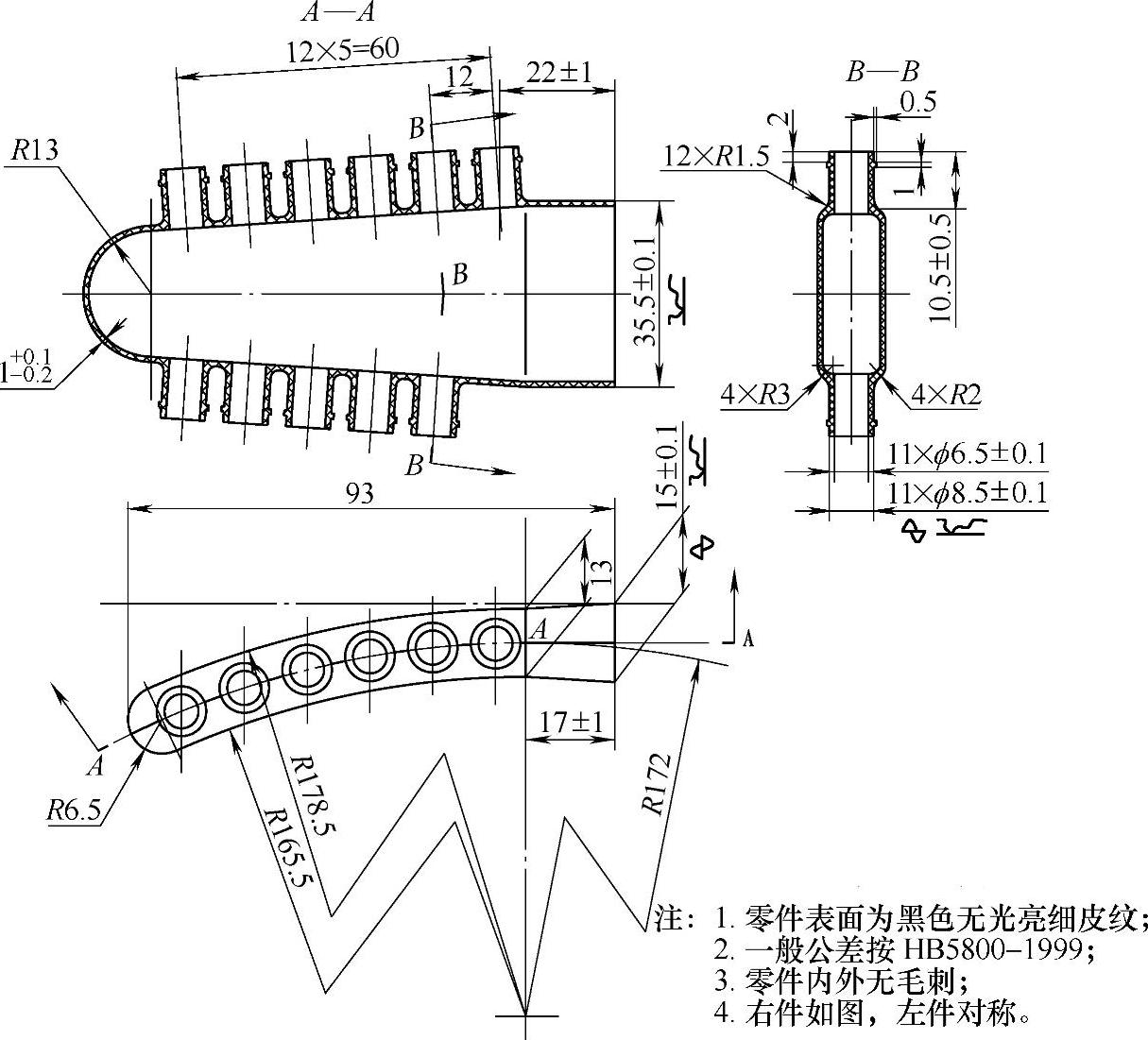

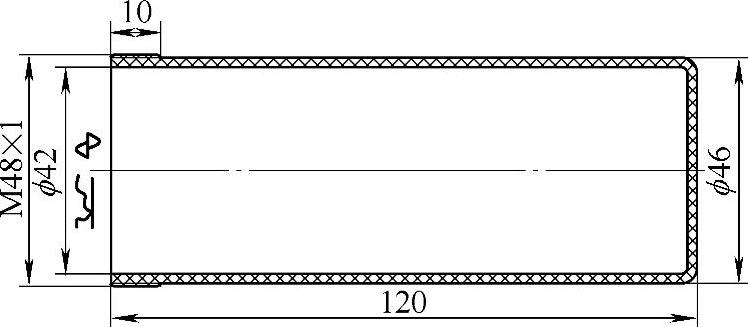

【例2-15】 套筒上的“变形与错位”要素,可在注塑件图的形体分析中找出,如图2-19所示。从套筒的长径比和壁厚可以看出,套筒属于深孔薄壁件。薄壁件最容易产生壁厚不均匀和变形的问题,成型时深孔的注塑件与型芯之间又容易产生负气压的问题而影响脱模。

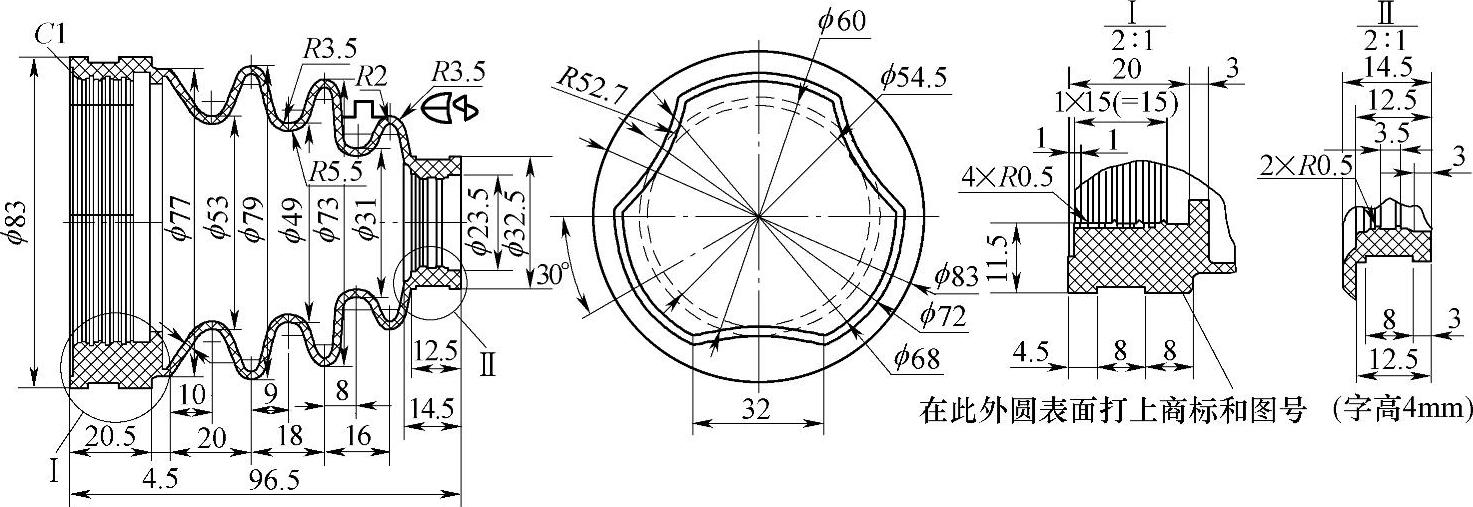

【例2-16】 密封罩三维模型如图2-20所示,密封罩的图样如图2-21所示。该注塑件为与汽车换挡机构配套的“密封罩”,它的两端分别安装在换挡杆和转向柱上,要求配合紧密、保证密封,从而防止灰尘和油污的进入。从注塑件的使用性能上分析,必须具备一定的综合机械性能,包括优良的耐油性、耐候性和耐水性,良好的机械强度和弹性,一定的化学稳定性和电绝缘性能,并且还应具有一定的寿命。

图2-18 分流管的“变形与错位”要素分析图

注: —变形;

—变形; —错位。

—错位。

图2-19 套筒的“变形与错位”要素分析图

注: —变形;

—变形; —错位。

—错位。

图2-20 密封罩三维模型

聚氯丁二烯,俗称氯丁橡胶,具有优良的耐油性、耐候性和耐臭氧老化性,对多种化学药品稳定,抗拉强度高,在工业上广泛应用于耐水防燃电缆、耐热运输带,以及胶黏剂、密封材料等,其性能能够满足该注塑件的使用要求。由于与换挡杆和转向柱之间需要严格的密封,并且换挡时主要运动在褶皱部位,该部位在长期力的作用下容易产生裂纹,因此该注塑件的精度主要为梯形密封处的尺寸精度及褶皱层2mm壁厚的均匀性。

由于汽车是大批量生产,由此可见,密封罩的形体分析存在着“障碍体”“错位”和“大批量”等要素。

图2-21 密封罩二维图

注: —错位;

—错位; —弓形高形式“障碍体”;

—弓形高形式“障碍体”; —凸台形式“障碍体”。

—凸台形式“障碍体”。

从上述六个实例中可知,薄壁和细长薄壁以及脱模力较大的注塑件是最容易产生变形的注塑件。对这些类型的注塑件,最重要的是其变形的问题,对于模具的结构方案而言,最重要的是如何确保注塑件不产生变形。影响注塑件变形的有注塑件分型面的选取,注塑件的侧向分型和抽芯,以及注塑件的脱模形式。对于内、外形精度要求很高的注塑件,其重点是确保注塑件不产生错位,特别是各处壁厚较薄并且要求均匀,而精度要求很高的注塑件,这类注塑件成型的关键就是解决其变形和错位的问题。注塑件“变形与错位”要素,也是影响精密注塑模结构的主要因素。

有关现代注塑模结构设计实用技术的文章

寻找注塑件“运动与干涉”要素和解决运动“干涉”现象,在绘制注塑件“运动与干涉”要素分析图或注塑件成型运动路线分析图时,可以得到初步的解决。成型两通接头两孔型芯的“运动与干涉”要素分析图,如图2-22c所示。该带灯行李箱锁主体部件存在多处的“运动与干涉”要素,若在注塑模设计时不能很好地处理这些“运动与干涉”要素,其后果不堪设想。......

2023-06-30

由于该注塑件长度为135mm,壁厚仅1mm,故注塑件成型时不允许有错位,错位后会导致壁厚不均匀或出现填充不足等缺陷。为了解决注塑件的“错位”问题,动模型芯4在动模垫板10中的配合长度应为动模型芯4成型直径的1.2~1.5倍。通过形体分析得知,密封罩上存在着“障碍体”“错位”和“大批量”要素。密封罩注塑模的结构方案,如图3-14所示。为了避开密封罩外形“障碍体”对开模的影响,可采用上、下模对开的形式。......

2023-06-30

其上的“型孔与型槽”要素,可以通过注塑件图的形体分析找出,如图2-12所示。为了使模具结构方案的制订能顺利地进行,应该对“型孔与型槽”要素进行分类处理。因为产品零件中,各种类型的孔和槽可能很多,分类后会对统一处理“型孔与型槽”要素带来很多的便利。同时,还要注意,当存在两个及两个以上“型孔与型槽”的抽芯机构进行交叉抽芯时,是否存在着发生运动干涉的可能性。......

2023-06-30

故注塑件在进行形体分析时的“外观”要素,是模具结构方案分析时不能遗漏的因素,而在确定模具结构方案时更需要有处置注塑件“外观”要素的措施。标注有注塑件形体分析“外观”要素的表面为正面,也就是说正面不允许有镶接、浇口和注塑件脱模的痕迹。 圆筒“外观”要素分析图如图2-27所示。可见模具的结构会因成型加工缺陷痕迹的存在和注塑件“外观”要素的要求,而有不同的方案。......

2023-06-30

所以,对注塑模浇注系统的设计,也应该进行可行性分析,以减少注塑件的变形问题。不同的浇口形式和截面面积在注塑件注射时,所产生的内应力是不同的,而注塑件的内应力也是产生注塑件变形的主要因素之一。为防止应力引起注塑件变形,一般浇口宜取薄;为防止产生缩痕,浇口宜取厚;为防止填充不足则宜取宽;在模具允许范围内浇口及流道部分的长度应取短,少曲折为好。......

2023-06-30

对成型高精度注塑件的模具来说,仅依靠这些通用导向及定位机构是不够的,还需要注塑模精确定位和二次定位的导向及定位机构,才能确保注塑模导向及定位的精度。注塑模若采用滑块形式的对开模结构不能确保注塑件的质量时,则需要对成型注塑件孔和槽的滑块和型芯进行精确定位。......

2023-06-30

因为到目前为止,注塑件设计人员还没有习惯将“外观”的要求标注到注塑件的图样上,且国家或部门或企业也无相关的文件规定。根据我们实际工作的经验,可用以下三种方法来确定注塑件的“外观”要素。2)还有一类,皮肤经常要去接触的塑料产品,这类塑料产品的表面也应该有注塑件“外观”要素的存在。还有对外观视觉要求高的表面,也应当有注塑件“外观”要素的存在。......

2023-06-30

相关推荐