图2-1旋塞阀按照立体构成的复杂程度,可将立体分为简单几何体和复杂几何体。在本课程中,习惯把一些单一几何体或通过一次完整的构形操作所得到的实体称为基本体。这种将组合体分解成若干基本体的方法称为形体分析法。图2-2基本体由图2-3可见,要正确地分析组合体的结构,首先必须了解基本体的构成。......

2025-09-29

模具结构设计时,需要针对注塑件上所存在的“障碍体”要素,严格地对模具的结构方案进行可行性分析与论证,以确保模具结构方案的可行性。注塑件上的“障碍体”可以反映到模具的型面上,模具型面上的“障碍体”又会影响到模具的型面能否加工得出来,会影响到注塑件能否顺利脱模,也会影响到模具能否顺利进行开、闭模和抽芯运动,还会影响到注塑件能否滞留在有脱模机构的型面上。

在对与注塑件上的“障碍体”相对应的模具型面进行加工时,除了可用四轴或五轴加工中心,用其他加工方法(如铣削、三轴加工中心和线切割等)都是无法加工出模具型面上的“障碍体”的。因此,除了为使注塑件在脱模时具有较大的脱模力,并能够使注塑件在强制脱模的状态下滞留在有脱模机构的型面上,模具型面或注塑件上可保留适当的“障碍体”之外,一般情况下是不允许留有“障碍体”的。当然,不排除采用模具型面镶嵌结构和模具抽芯结构来避开模具型面上“障碍体”的影响。但这样做会使模具结构复杂化,而且有时还是无法采用模具结构来有效地避开模具型面上的“障碍体”。故在注塑件结构设计时应尽量做到消除这样的“障碍体”。若确实是注塑件形体功能上的需求,必须有“障碍体”存在,则须充分地考虑“障碍体”对模具结构和加工的影响。

1.“障碍体”

“障碍体”是留存在注塑件上,也可复制在模具型面上的一种几何体,它们的存在可以从注塑件的图样或造型上找到。它能够阻碍注塑件的脱模运动,抽芯运动,开、闭模运动,是可用四轴或五轴数控铣床加工的一种实体,如图2-1所示。此外,为了使注塑件在脱模时能够滞留在有脱模机构型面上的实体,也可称为“障碍体”。行业内有将“障碍体”定义为“暗角”“内扣”或“倒扣”的,这种定义具有一定的局限性,许多模具的结构形式无法利用其得到合理的解释。

【例2-1】 球形注塑件“障碍体”对脱模的影响如图2-1a所示。当选取的分型面Ⅰ—Ⅰ如图2-1b所示时,根据“障碍体”的判断线,定模1的型腔中存在着弦高h>0的“障碍体”,它使得注塑件滞留在定模1的型腔中而无法脱模,但模具能够正常地开启和闭合。当选取的分型面Ⅰ—Ⅰ如图2-1c所示时,在动模2的型腔中存在着弦高h>0的“障碍体”,注塑件在动模2型腔中也无法脱模,但模具能够正常地开启和闭合。可见,当分型面Ⅰ—Ⅰ选取的位置不当时,将会导致注塑件无法脱模。当选取的分型面Ⅰ—Ⅰ如图2-1d所示时,定、动模型腔中的注塑件“障碍体”高度h=0,所以对注塑件的脱模和模具分型均无影响。

【例2-2】 手柄“障碍体”对开、闭模的影响如图2-2a所示。如按图2-2b所示的Ⅰ—Ⅰ分型面进行分型,定模与动模型腔中都存在着“障碍体”,“障碍体”的高度h>0,显然定、动模都无法开启。在此种状况下若强行分模,只会将注塑件拉伤。若按图2-2c所示的分型面Ⅰ—Ⅰ进行分型,则定模与动模型腔均可消除“障碍体”,定、动模的开启和闭合以及注塑件的脱模均不会受到影响。

图2-1 球形注塑件“障碍体”对脱模的影响

a)注塑件 b)错误:定模h>0 c)错误:动模h>0 d)正确:定模h=0,动模h=0

1—定模 2—动模 3—型芯 Ⅰ—Ⅰ—分型面 h—“障碍体”高度

图2-2 手柄“障碍体”对开、闭模的影响

a)手柄 b)错误:定模h>0,动模h>0 c)正确:定模h=0,动模h=0

1—定模 2—动模 3—型芯 Ⅰ—Ⅰ—分型面

根据上述两例可知,注塑件上的“障碍体”最终会影响到注塑件的脱模,模具的开、闭和注塑件的抽芯运动。“障碍体”还会影响定、动模型腔成型面的切削加工。图2-2b所示的定模和动模型腔,只能采用四轴或五轴加工中心加工。而图2-2c所示的定、动模型腔采用普通铣床或三轴加工中心加工即可获得。因此,“障碍体”不仅会阻碍模具正常工作,而且还会增加模具的加工成本。(https://www.chuimin.cn)

2.“障碍体”的结构形式

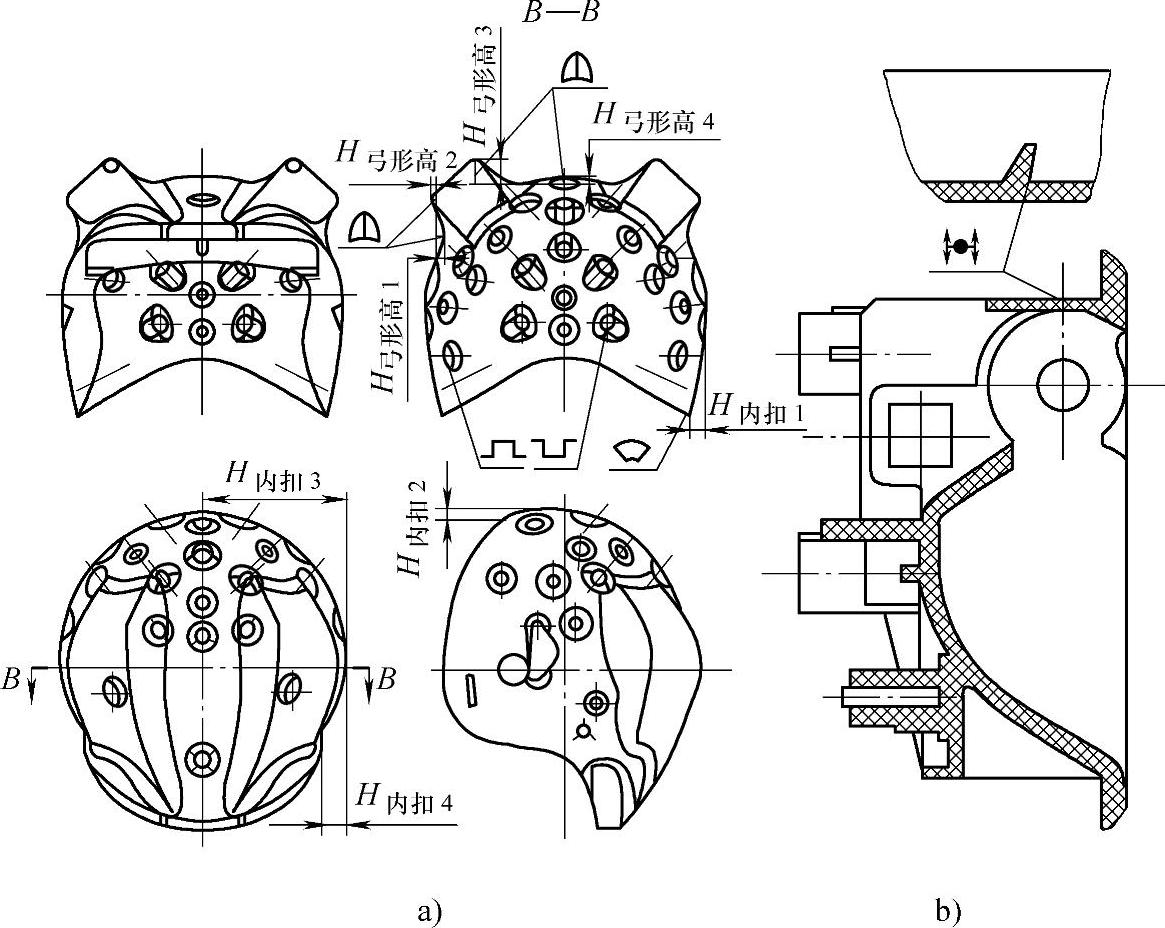

“障碍体”有凸台、凹坑、暗角、内扣和内、外弓形高等形式,如图2-3所示。凸台和凹坑形式的“障碍体”比较容易被观察到,而暗角和弓形高形式的“障碍体”则很难被观察到。凸台、凹坑和内、外弓形高形式的“障碍体”,如图2-3a所示,暗角形式的“障碍体”如图2-3b所示。

3.“障碍体”的作用

注塑件图样型面上的“障碍体”,最终是要转换到模具图样型面上去的。模具图样型面上的“障碍体”对注塑件在成型过程中的开、闭模运动,抽芯运动和脱模的作用如下。

图2-3 “障碍体”的结构形式分析图

a)外壳(玻璃钢制品) b)手柄(PC制品)

注: —凸台形式“障碍体”;

—凸台形式“障碍体”; —凹坑形式“障碍体”;

—凹坑形式“障碍体”; —暗角形式“障碍体”;

—暗角形式“障碍体”; —内扣形式“障碍体”;

—内扣形式“障碍体”; —弓形高形式“障碍体”。

—弓形高形式“障碍体”。

1)阻碍注塑件脱模。

2)阻碍模具的开、闭模运动。

3)阻碍注塑件的抽芯运动。

4)妨碍模具型面的加工(不包括四轴以上的数控加工)。

5)注塑件在脱模时,可使注塑件能够滞留在有脱模机构的型面上。

相关文章

图2-1旋塞阀按照立体构成的复杂程度,可将立体分为简单几何体和复杂几何体。在本课程中,习惯把一些单一几何体或通过一次完整的构形操作所得到的实体称为基本体。这种将组合体分解成若干基本体的方法称为形体分析法。图2-2基本体由图2-3可见,要正确地分析组合体的结构,首先必须了解基本体的构成。......

2025-09-29

制度是嵌入政治经济组织结构中的正式或非正式的规则、程序、惯例和规范,其范围包括宪政秩序、科层制内的操作规程和对相关主体起管制作用的一些惯例。其范围包括宪政秩序、科层体制内的操作规程和对工会行为及银企关系起管制作用的一些惯例。但政策协同的现实运作过程中出现了大量的偏差,在监管过程中,既有的制度并未达到形式合理性,不同规则、规范之间并不自洽,甚至相互矛盾、冲突、不相容。......

2025-09-29

也就是说注塑件上的缺陷痕迹,是影响其成型加工的因素与实际规律不符的表现。除了错位痕迹、飞边和毛刺等是缺陷痕迹之外,其余均为可保留的痕迹。因此,确定注塑件成型加工痕迹的原因颇为艰难,制定其整治措施也更为困难。......

2025-09-29

图7-5加工螺纹2.螺纹的结构要素下面介绍国家标准《螺纹术语》中有关螺纹结构要素的术语。在螺纹牙型上,两相邻牙侧之间的夹角称为牙型角,以α表示。公称直径是代表螺纹尺寸的直径。外螺纹的中径用d2表示,内螺纹的中径用D2表示。在螺纹的诸要素中,螺纹牙型、公称直径和螺距是决定螺纹的最基本要素,凡是这三个要素都符合国家标准规定的螺纹都称为标准螺纹。......

2025-09-29

开展VMD 涉及的安全要素包含人身安全和场地商品安全。在进行卖场装修施工时,要考虑施工过程中操作人员的安全;在商品陈列道具展示时要考虑顾客在卖场空间内的安全。常见的安全要素大致可归类为动线安全、商品陈列安全、卖场设施的安装与使用安全,以及装潢布置安全等。视觉营销陈列设计者在VMD 执行实施的过程中,要仔细检查动线安全,动线不顺畅容易混淆顾客的走向,形成拥挤或对撞的情况。这些都是开展VMD 会面临的安全隐患问题图。......

2025-09-29

图6-1 新老混凝土立方体粘结试件为减小施加剪力时带来的压应力集中和附加弯矩,并使粘结面应力均匀分布及加载对中良好,选取图6-2所示的Z型试件,作为新老混凝土粘结试件和整体混凝土伴随试件,进行拉剪复合受力性能试验。将表面经180MPa高压水喷射处理的老混凝土切割成150mm×100mm×75mm的长方块,以灌砂法测得处理面的粗糙度为1.12mm。......

2025-09-29

一阶电路的全响应可表述为零输入响应和零状态响应之和,也可表述为稳态分量和暂态分量之和,其中响应的初始值、稳态值和时间常数τ称为一阶电路的三要素。 应用一阶电路的三要素法重新求解[例8.3]中的电容电压uC。式 (8.8)称为一阶电路任意响应的三要素法一般表达式。......

2025-09-29

相关推荐