联轴器、离合器与制动器是轴系中常用的零部件,它们的功用主要是实现轴与轴之间的结合及分离,或是实现对轴的制动。由于凸缘联轴器属于刚性联轴器,对所联两轴之间的相对位移缺乏补偿能力,因此对两轴的对中性要求很高,且不能缓冲减振。图3-23十字滑块联轴器齿式联轴器是允许综合位移刚性联轴器中具有代表性的一种。另外,还有电磁离合器和自动离合器。圆盘摩擦离合器是摩擦式离合器中应用最广的一种。......

2023-06-16

活动情境

拆装一台凸缘联轴器,观察冲压机的工作原理。

任务要求

理解联轴器、离合器的工作原理及用途,总结不同种类的联轴器。

任务引领

通过观察与讨论回答以下问题:

1.联轴器、离合器有什么功能?它们是如何实现其功能的?

2.如何选用不同类型的联轴器?

归纳总结

联轴器和离合器主要用于联接两轴,使两轴共同回转以传递运动和转矩。用联轴器联接的两根轴在机器运转时不能分开,只有在机器停止运转后,通过拆卸才能分离。而离合器在机器运转时,可通过操作机构随时能使两轴(或两回转件)接合或分离。

联轴器、离合器类型很多,现已标准化和系列化。

4.6.1 联轴器

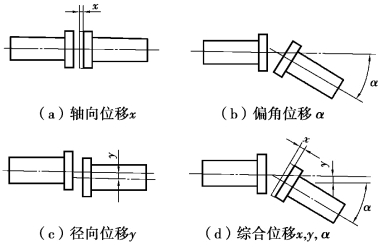

联轴器联接的两轴,因制造和安装等误差将引起两轴线位置的偏移,故不能严格对中。其两轴的偏移形式如图4.73所示。

图4.73 轴线的相对偏移

联轴器分为两类:一类是刚性联轴器,用于两轴对中严格,且在工作时不发生轴线偏移的场合;另一类是挠性联轴器,用于两轴有一定限度的轴线偏移场合。挠性联轴器又可分为无弹性元件联轴器和弹性联轴器。

1)刚性联轴器

(1)套筒联轴器

如图4.74所示,套筒联轴器利用套筒将两轴套接,然后用键(见图4.74(a))或销(见图4.74(b))将套筒和轴联接。这种联轴器结构简单,制造容易,径向尺寸小,但两轴线要求严格对中,装拆时必须作轴向移动。适用于工作平稳、启动频繁的传动中。可根据不同轴径自行设计制造,在仪器中应用较广。

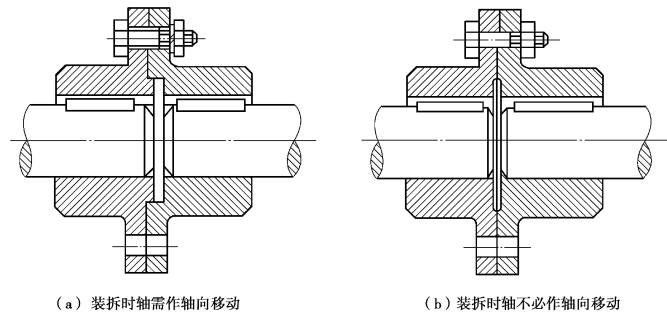

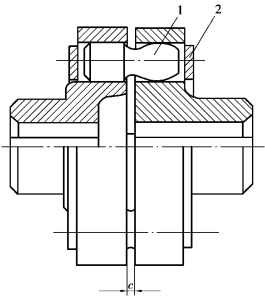

(2)凸缘联轴器

如图4.75所示,凸缘联轴器由两个带凸缘的半联轴器和一组螺栓组成,半联轴器与轴用键联接。凸缘联轴器有两种对中方式:一种是用两半联轴器上的凸肩和凹槽相互嵌合来对中,用普通螺栓联接紧固,装拆时轴需作轴向移动(见图4.75(a));另一种是通过铰制孔用螺栓与孔的紧密对中。当尺寸相同时,后者传递的转矩较大,且装拆时轴不必作轴向移动(见图4.75(b))。这种联轴器结构简单,价格低廉,能传递较大的转矩,但不具有位移补偿功能。因不能补偿两轴线的相对位移,也不能缓冲减振,故只适用于两轴能严格对中、载荷平稳的场合,即对被联接的两轴对中性要求高。

图4.74 套筒联轴器

图4.75 凸缘联轴器

2)无弹性元件联轴器

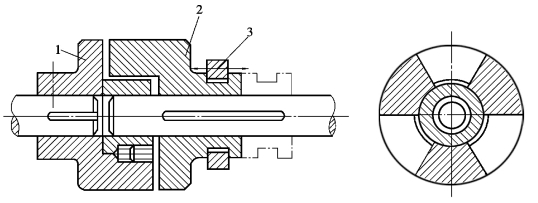

(1)十字滑块联轴器

如图4.76所示,十字滑块联轴器由两个具有径向通槽的半联轴器和一个具有相互垂直凸榫的十字滑块组成。凸榫与凹槽相互嵌合能作相对移动,故可补偿两轴径向偏移。其结构简单,径向尺寸小,适用于两轴径向偏移较大、低速无冲击的场合。

图4.76 十字滑块联轴器

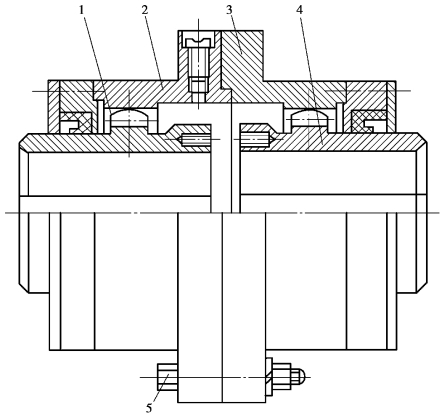

(2)齿式联轴器

如图4.77所示,齿式联轴器有两个带外齿的轮毂2,4,分别与主、从动轴相联接,两个带内齿的凸缘1,3用螺栓紧固,利用内外齿啮合以实现两轴联接。其外廓尺寸紧凑、传递转矩大,可补偿综合偏移,但成本较高,适用于高速、重载、启动频繁和经常正反转的场合。

图4.77 齿式联轴器

1,4—半内套筒;2,3—凸缘外壳;5—螺栓

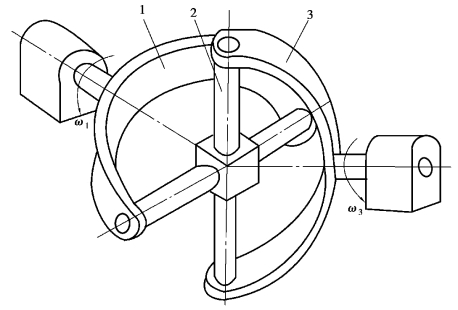

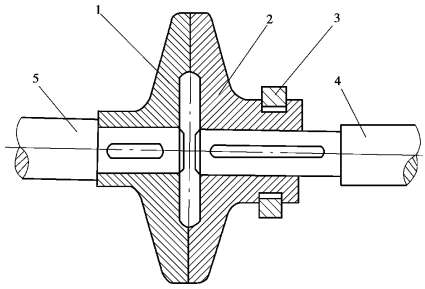

(3)万向联轴器

如图4.78所示,万向联轴器由两个叉形接头1,3和十字轴2组成。利用叉形接头与十字轴之间构成的转动副,使被联接的两轴线能成任意角度,一般可达35°~45°,且将两个万向联轴器成对使用。

图4.78 万向联轴器

万向联轴器结构紧凑,维护方便,能传递较大转矩,广泛应用于汽车、拖拉机和金属切削机床中。

3)弹性联轴器

常用的弹性联轴器有弹性套柱销联轴器和弹性柱销联轴器。

(1)弹性套柱销联轴器

弹性套柱销联轴器如图4.79所示。构造与凸缘联轴器相似,只是用套有弹性套的柱销代替了联接螺纹,利用弹性套的弹性变形来补偿两轴的相对位移。

弹性套柱销联轴器结构简单,装拆方便,成本低,但弹性套易损坏,故适用于载荷平稳、启动频繁的中小功率传动。

图4.79 弹性套柱销联轴器

1—弹性圈;2—柱销

图4.80 弹性柱销联轴器

1—尼龙柱销;2—挡板

(2)弹性柱销联轴器

弹性柱销联轴器如图4.80所示。它是用尼龙柱销将两个半联轴器联结起来。与弹性套柱销联轴器比较,其特点:弹性柱销联轴器利用弹性柱销,如尼龙柱销,将两半联轴器联接在一起,柱销形状一端为柱形,另一端制成腰鼓形,以增大角度位移的补偿能力。这种联轴器适用于启动及换向频繁,转矩较大的中、低速轴的联接。

4.6.2 离合器

1)功用及要求

可根据需要方便地使两轴接合或分离,以满足机器变速、换向、空载启动及过载保护等方面的要求。

对离合器的基本要求是:接合平稳、分离迅速;工作可靠,操作灵活、省力;调节和维护方便。

2)分类

按离合器的工作原理,可分为嵌合式离合器和摩擦式离合器。

(1)嵌合式离合器

如图4.81所示,嵌合式离合器是由两个端面上有牙的半离合器1,2组成。其牙型有三角形、梯形、锯齿形及矩形。一个半离合器固定在主动轴上,另一个半离合器用导向键或花键与从动轴联接,并通过操作机构带动滑环3使其作轴向移动,从而起到离合作用。

嵌合式离合器结构简单,尺寸较小,工作时无相对滑动,但应在两轴不转动或转速差很小时结合或分离。

图4.81 嵌合式离合器

1,2—半离合器;3—滑环

(2)摩擦式离合器

摩擦式离合器可分为单盘式、多盘式和圆锥式3类。这里只简单介绍前两种。

摩擦离合器是靠摩擦盘接触面间产生的摩擦力来传递转矩的。摩擦式离合器可在任何转速下实现两轴的接合和分离;接合过程平稳。冲击振动较小;有过载保护作用。但尺寸较大,在接合或分离过程中要产生滑动摩擦,故发热量大,磨损较大。

如图4.82所示为单盘式摩擦离合器的工作原理图。在主动轴5和从动轴4上分别安装了摩擦盘1,2,操纵环3可使摩擦盘沿轴向移动。接合时,将从动盘压在主动盘上,主动轴上的转矩即由两盘接触面间产生的摩擦力矩传到从动轴上。

图4.82 摩擦式离合器

1,2—半离合器;3—滑环;4—从动轴;5—主动轴

如图4.83所示,多盘式摩擦离合器是由外摩擦片4、内摩擦片5和主动套筒2及从动轴套筒9组成。主动轴套筒用平键(或花键)安装在主动轴1上,从动轴套筒与从动轴10之间为动联接。当操作杆拨动滑环7向左移动时,通过安装在从动轴套筒上的压杆8的作用,使内外摩擦盘压紧并产生摩擦力,使主、从动轴一起转动;当滑环向右移动时,则使两组摩擦片放松,从而主、从动轴分离。压紧力的大小可通过从动轴套筒上的调节螺母6来控制。

摩擦片的形状如图4.83(b)、(c)和(d)所示。碟形摩擦片在离合器分离时能借助其弹性自动恢复原状,有利于内外摩擦片快速分离。

多盘式摩擦离合器的优点是径向尺寸小而承载能力大,联接平稳,因此,适用载荷范围大,应用较广。其缺点是盘数多,结构复杂,离合动作缓慢,发热、磨损严重。

图4.83 多盘式摩擦离合器

1—主动轴;2—主动轴套筒;3—压板;4—外摩擦片;5—内摩擦片;6—调节螺母;7—滑环;8—压杆;9—从动轴套筒;10—从动轴

摩擦离合器与嵌合式离合器相比,它的传动平稳,联接不受转速的限制,可保护机械不致因过载而损坏,应用广泛。

4.6.3 制动器

1)制动器的功用和类型

制动器一般是利用摩擦力来降低物体的速度或停止运动的。按制动零件的结构特征,制动器可分为摩擦式和非摩擦式两大类。摩擦式应用很普遍。操作方式有机械、液压、气压及电磁等。

各种制动器的构造和性能必须满足以下要求:

①能产生足够的制动力矩。

②松闸与合闸迅速,制动平稳。

③构造简单,外形紧凑。

④制动器的零件有足够的强度和刚度,而制动器摩擦带要有较高的耐磨性和耐热性。

⑤调整和维修方便。

2)典型的制动器

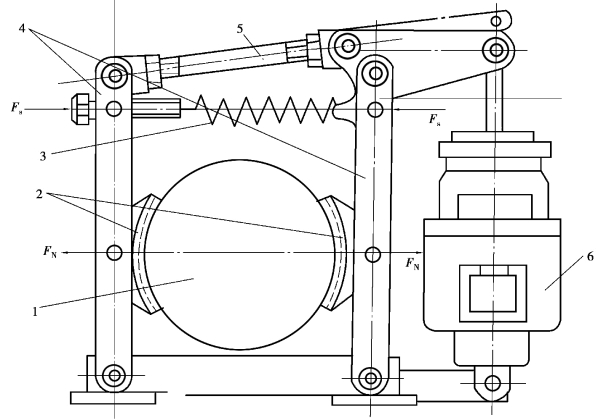

(1)外抱块式制动器

外抱块式制动器(块式制动器)分为常闭式和常开式。

常闭式外抱式制动器(见图4.84)的工作过程是:通电时松闸,断电制动时,主弹簧3通过制动臂4使闸瓦块2压紧在制动轮1上,使制动器经常处于闭合(制动)状态,当松闸器6通入电流时,利用电磁作用把顶柱顶起,通过推杆5推动制动臂4,使闸瓦块2与制动器松脱。闸瓦块磨损时,可调节推杆5的长度进行补偿。这种制动器性能可靠,较安全,因此常用于起重运输机械。

常开式外抱块式制动器的工作过程是:通电时制动,断电时松闸。常用于车辆的制动,如汽车防抱死制动系统(简称ABS)。

图4.84 常闭式外抱式制动器

1—制动轮;2—闸瓦块;3—主弹簧;4—制动臂;5—推杆;6—松闸器

图4.85 内涨蹄式制动器

1,8—销轴;2,7—制动蹄;3—摩擦片;4—泵;5—弹簧;6—制动轮毂

电磁外抱式制动器制动和开启迅速,尺寸小,质量小,易于调整瓦块间隙,更换瓦块和电磁铁也很方便。但制动时冲击大,电能消耗也大,不宜用于制动力矩大和需要频繁启动的场合。

电磁外抱式制动器已有标准,可按标准规定的方法选用。

(2)内涨蹄式制动器

如图4.85所示为内涨蹄式制动器工作简图。制动蹄2和7的外表面装有摩擦片3,并分别通过销轴1和8与机架铰接,制动轮毂6与需要制动的轴固联。当压力油进入双向作用的泵4后,推动左右两个活塞,克服弹簧5的作用,使制动蹄2,7压紧制动轮6,从而使制动轮(或轴)制动。油路卸压后,弹簧5的拉力使两制动蹄与制动轮分离而松闸。这种制动器结构紧凑,制动力矩大,广泛应用于各种车辆以及结构尺寸受限制的机械中。

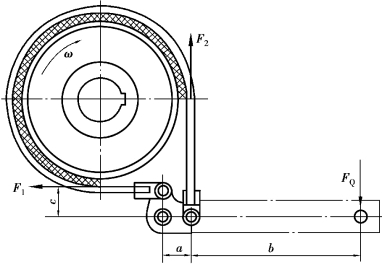

(3)带式制动器

如图4.86所示为由杠杆控制的带式制动器。钢带环绕在被制动的轮轴上,制动力FQ通过杠杆放大后使钢带张紧,从而实现制动。这种制动器构造简单,制动转矩大,但散热差,制动带磨损不均匀,常用于中小载荷的起重运输机械、车辆、一般机械及人力操纵的机械中。

图4.86 带式制动器

拓展延伸

1)联轴器类型的选择

根据工作载荷的大小和性质、转速高低、两轴相对偏移的大小及形式、环境状况,兼顾使用寿命、装拆、维护及经济性等方面的因素,选择合适的类型。例如,载荷平稳、转速恒定,低速的场合,刚性大的轴,可选用刚性联轴器;刚性小的长轴,可选用无弹性元件的挠性联轴器。载荷多变、高速回转、频繁启动、经常反转以及两轴不能保证严格对中的场合,可选用弹性元件的挠性联轴器。

2)联轴器型号的确定

根据计算转矩、轴伸直径和工作转速,确定联轴器的型号及相关尺寸。

(1)计算联轴器的计算转矩

联轴器的计算转矩可计算为

![]()

式中 T——名义转矩,N·m;

TC——计算转矩,N·m;

K——工作情况系数,见表4.26。

表4.26 联轴器工作情况系数

(2)初选联轴器型号

根据计算转矩,初选联轴器型号应使

![]()

式中 Tn——公称转矩,N·m,由联轴器标准查出。

(3)校核最大转速

![]()

式中 [n]——联轴器的许用转速,(r/mm),由联轴器标准查出。

(4)检查轴孔直径

所选联轴器型号的孔径应含被联接的两轴端直径,否则应重选联轴器型号,直到同时满足上述3个条件。

例4.6 某起重机用电动机与圆柱齿轮减速器相联。已知电机的输出功率P=10kW,转速n=960r/min,输出轴直径为42mm,输出轴长为112mm,减速器输入轴直径45mm,长为112mm,试选择电动机与减速器之间的联轴器。

解 (1)类型选择

因考虑启动、频繁制动,并且正反转,选用弹性柱销联轴器。

(2)型号选择

名义转矩

![]()

取K=3,则:

计算转矩

![]()

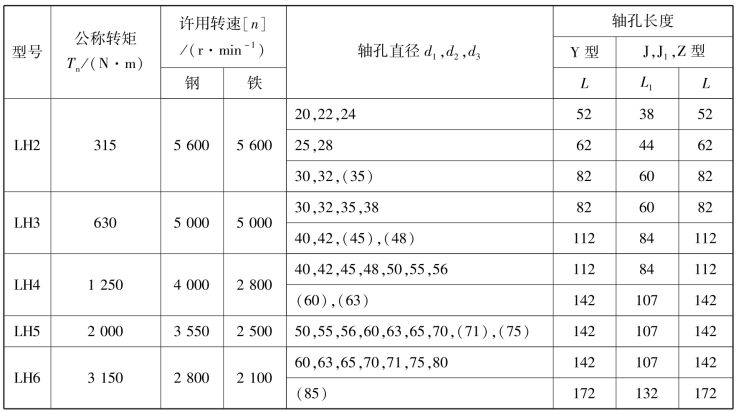

联轴器型号由表4.27查得

![]()

许用转矩

![]()

许用转速

![]()

轴孔范围30~48mm,故包括42,45。

表4.27 LH弹性柱销联轴器的部分基本参数和主要尺寸

续表

自测题

一、判断题

1.联轴器和离合器的主要区别是:联轴器靠啮合传动,离合器靠摩擦传动。( )

2.套筒联轴器主要适用于径向安装尺寸受限并要求严格对中的场合。( )

3.若两轴刚性较好,且安装时能精确对中,可选用刚性凸缘联轴器。( )

4.齿轮联轴器的特点是有齿顶间隙,能吸收振动。( )

5.工作中有冲击、振动,两轴不能严格对中时,宜选用弹性联轴器。( )

6.弹性柱销联轴器允许两轴有较大的角度位移。( )

7.要求某机器的两轴在任何转速下都能接合和分离,应选用牙嵌离合器。( )

8.对多盘摩擦式离合器,当压紧力和摩擦片直径一定时,摩擦片越多,传递转矩的能力越大。( )

二、选择题

1.十字滑块联轴器主要适用于( )。

A.转速不高、有剧烈的冲击载荷、两轴线又有较大相对径向位移的联接的场合

B.转速不高、没有剧烈的冲击载荷、两轴线有较大相对径向位移的联接的场合

C.转速较高、载荷平稳且两轴严格对中的场合

2.牙嵌离合器适用于什么场合?( )

A.只能在很低转速差或停车时接合

B.任何转速下都能接合

C.高速转动时接合

3.刚性联轴器和弹性联轴器的主要区别是什么?( )

A.弹性联轴器内有弹性元件,而刚性联轴器内没有

B.弹性联轴器能补偿两轴较大的偏移,而刚性联轴器不能补偿

C.弹性联轴器过载时打滑,而刚性联轴器不能

4.生产实践中,一般电动机与减速器的高速级的联接常选用( )。

A.凸缘联轴器

B.十字滑块联轴器

C.弹性套柱销联轴器

三、设计计算题

离心式泵与电动机用凸缘联轴器相联。已知电动机功率P=22kW,转速n=1470 r/min,轴的外伸直径d1=48mm。泵轴的外伸端直径d2=42mm。试选择联轴器的型号。

有关机械基础与液压传动的文章

联轴器、离合器与制动器是轴系中常用的零部件,它们的功用主要是实现轴与轴之间的结合及分离,或是实现对轴的制动。由于凸缘联轴器属于刚性联轴器,对所联两轴之间的相对位移缺乏补偿能力,因此对两轴的对中性要求很高,且不能缓冲减振。图3-23十字滑块联轴器齿式联轴器是允许综合位移刚性联轴器中具有代表性的一种。另外,还有电磁离合器和自动离合器。圆盘摩擦离合器是摩擦式离合器中应用最广的一种。......

2023-06-16

轴线的偏移将使机器的工作情况恶化,因此要求联轴器应具有补偿轴线偏移的能力。另外,在有冲击、振动的场合,还要求联轴器具有缓冲和吸振的能力。齿式联轴器承载能力大,工作可靠,有较大的综合补偿偏移能力。为了消除这一缺点,常将十字轴万向联轴器成对使用,组成双万向联轴器。弹性套柱销联轴器结构简单,成本较低,装拆方便,适用于转速较高、有振动和经常正反转、起动频繁的场合。......

2023-06-25

图4-20 各种跷板开关实物图4-21 双控开关底面接线端调光开关不能与节能灯、荧光灯配合使用。图4-22 调光、调速开关常用的声光控延时开关有螺口型和面板型两大类,如图4-23所示。面板型声光控延时开关一般安装在原来的机械开关位置处。图4-23 常用声光控延时开关的外形5.触摸延时开关触摸延时开关利用人体的感应信号,去控制电灯的开关。......

2023-08-18

在大于1kW的自治运行聚合物膜电池系统中,加湿装置是其供气通路中的第二主要部件。我们将几种方案分类如下:1)利用反应生水的自加湿方案。2)燃料加湿方案。在大多数应用中,都会采用外加湿装置加湿进入电池的气体,为电池提供水分。由于反应生产的水在阴极生成,阳极区容易最先缺水,相应区域的膜也容易发生脱水,这也是为什么燃料需要加湿的原因。这是使用最为普遍的方案。4)两反应剂加湿方案。......

2023-06-22

(一)概述造纸毛毯的作用:①滤水作用:作为脱水媒介,当纸幅在真空箱和压榨区脱水时,造纸毛毯吸收和滤出纸页脱出的水分。毛毯的材料、编织方法影响毛毯的吸水性、滤水性、弹性及其使用性能。抗压毛毯是指不可压缩的、或很容易压缩但回弹性很好的毛毯。一般造纸压榨都改用针刺毛毯,编织毛毯已逐渐趋于淘汰。BOM造纸毛毯是目前普及面最广的一种造纸毛毯,其使用普及率已经达到95%以上。......

2023-06-23

表2-42 运行底焦高度对冲天炉性能的影响3)两排、三排风口冲天炉可以按照下列经验公式初选装炉底焦高度。通过风量增减可以迅速改变底焦高度。表2-44 运行底焦高度的基本调控方法2)接力焦及其使用方法。......

2023-06-24

国家标准对基准制规定了两种:基孔制和基轴制。在此情况下无论采用基孔制还是基轴制都难以达到使用要求。图3-21 活塞销配合基准制的选用a)采用基孔制 b)采用基轴制图3-22 非基准制的混合配合......

2023-06-26

在选择主调频厂(机组)时,主要应考虑:应拥有足够的调整容量及调整范围。火力发电厂的锅炉和汽轮机都受允许的最小的技术负荷的限制,其中锅炉约为25%至70%的额定容量,汽轮机为10%~15%的额定容量。因此火力发电厂的出力调整范围不大;而且发电机组的负荷增减的速度也受汽轮机各部分热膨胀的限制,不能过快,在50%~100%额定负荷范围内,每分钟仅能上升2%~5%。......

2023-06-15

相关推荐