每班工作结束后,应认真清洗混凝土搅拌机。混凝土搅拌机应实施二级漏电保护,上班前电源接通后,必须仔细检查,经空车试转认为合格,方可使用。停机时,经常检查混凝土搅拌机叶片是否打弯,螺丝有否打落或松动。......

2025-09-29

活动情境

装拆蜗杆减速器。

任务要求

掌握蜗轮蜗杆传动的特点,学会正确装拆。

任务引领

通过观察与操作回答以下问题:

1.减速箱中有哪些传动零件?它们各有哪些特点?

2.蜗杆传动的常用类型有哪些?

3.蜗杆传动的失效形式有哪些?

4.蜗杆和蜗轮的材料应如何选择?

5.蜗杆传动机构的散热方式有哪些?

归纳总结

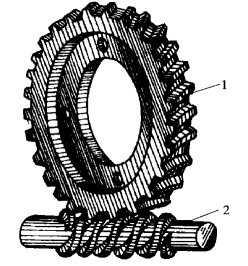

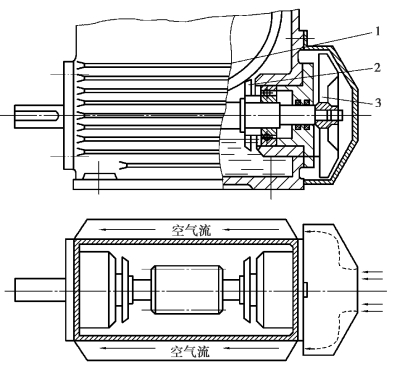

在运动转换中,通常需要进行空间交错轴之间的运动转换,在要求大传动比的同时,又希望传动机构的结构紧凑。采用蜗杆传动机构,则可满足上述要求。蜗杆传动广泛应用于机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。如图3.69所示的蜗杆减速器即是其中的一种。

图3.69 蜗杆减速器

3.5.1 蜗杆传动的类型

蜗杆传动由蜗杆和蜗轮组成。它常见于传递空间两垂直交错轴之间的运动和动力(见图3.70)。通常两轴交错角为90°,蜗杆为主动件,蜗轮为从动件。

根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动(见图3.71(a))、环面蜗杆传动(见图3.71(b))和锥面蜗杆传动(见图3.71(c))。圆柱蜗杆传动制造简单,应用广泛。

圆柱蜗杆按其螺旋面的形状不同,可分为普通圆柱蜗杆(又称阿基米德蜗杆)和圆弧圆柱蜗杆。

按蜗杆的螺旋线方向不同,蜗杆可分为右旋和左旋。一般多用右旋。

图3.70 蜗杆传动

1—蜗轮;2—蜗杆

图3.71 蜗杆传动的类型

3.5.2 蜗杆传动的特点和应用

1)传动比大、结构紧凑

单级传动比一般为10~40(<80)。只传递运动时(如分度机构),传动比可达1000。

2)传动平稳、噪声小

蜗杆上的齿是连续的螺旋齿,蜗轮轮齿和蜗杆是逐渐进入啮合又逐渐退出啮合的。

3)具有自锁性

当蜗杆升程角小于当量摩擦角时,蜗轮不能带动蜗杆传动,呈自锁状态。手动葫芦和浇铸机械常采用蜗杆传动,以满足自锁要求。

4)传动效率较低

蜗杆传动中齿面之间存在较大的相对滑动,摩擦剧烈发热量大,故效率低,一般为0.7~0.9。自锁时,效率仅为0.4左右。

5)蜗轮造价高

为了减摩和耐磨,蜗轮齿冠需贵重金属青铜制造,故成本较高。

由上述可知,蜗杆传动适用于传动比大,功率不太大的场合。

3.5.3 蜗杆传动的正确啮合条件

如图3.72所示为阿基米德蜗杆传动。通过蜗杆轴线并垂直于蜗轮轴线的平面,称为中间平面。在中间平面上蜗轮与蜗杆的啮合相当于渐开线齿轮和齿条的啮合。在设计蜗杆传动时,均取中间平面上的参数和尺寸为标准,并可沿用齿轮传动的计算方法。因此,蜗杆传动的正确啮合条件为:蜗杆的轴向模数ma1等于蜗轮的端面模数mt2,蜗杆的轴向压力角αa1等于蜗轮的端面压力角αt2,当两轴交角Σ=90°时,还应保证蜗杆分度圆柱导程角γ等于蜗轮的螺旋角β,且旋向相同,即

式中,m,α为标准值。

图3.72 阿基米德蜗杆传动

3.5.4 蜗杆传动的基本参数及基本尺寸计算

1)蜗杆头数z1,蜗轮齿数z2

蜗杆头数z1一般取1,2,4,6。头数z1增大,可提高传动效率,但加工制造难度增加。

蜗轮齿数一般取z2=28~80。若z2<28,传动的平稳性会下降,且易产生根切;若z2过大,蜗轮的直径d2增大,与之相应的蜗杆长度增加、刚度降低,从而影响啮合的精度。

2)传动比

传动比为

![]()

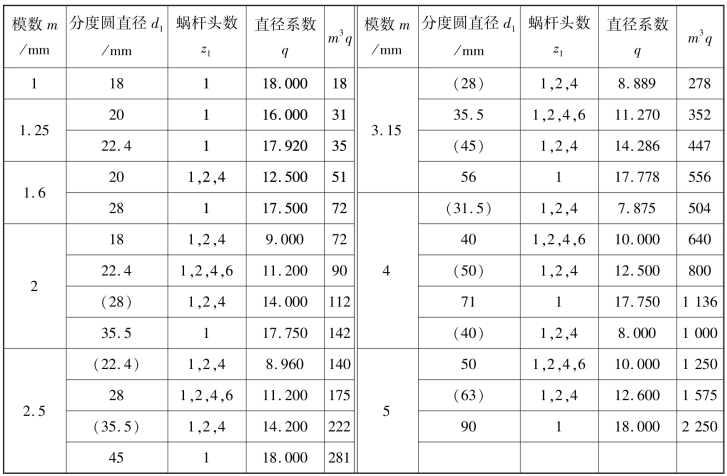

3)蜗杆分度圆直径d1和蜗杆直径系数q

加工蜗轮时,用的是与蜗杆具有相同尺寸的滚刀,因此,加工不同尺寸的蜗轮,就需要不同的滚刀。为限制滚刀的数量,并使滚刀标准化,对每一标准模数,规定了一定数量的蜗杆分度圆直径d1。

蜗杆分度圆直径与模数的比值,称为蜗杆直径系数,用q表示,即

![]()

模数一定时,q值增大则蜗杆的直径d1增大,刚度提高。因此,为保证蜗杆有足够的刚度,小模数蜗杆的q值一般较大。蜗杆基本参数配置见表3.21。

表3.21 蜗杆基本参数配置表

注:表中分度圆直径d1的数字,带括号的尽量不用;黑体的为γ<3°30′的自锁蜗杆。

4)蜗杆导程角γ

蜗杆导程角γ计算为

式中 L——螺旋线的导程,L=z1px1=z1πm,其中,px1为轴向齿距。

通常螺旋线的导程角γ=3.5°~27°,导程角为3.5°~4.5°的蜗杆可实现自锁。升角大时,传动效率高,但蜗杆加工难度大。

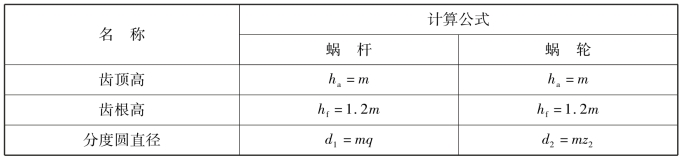

5)蜗杆传动的基本尺寸计算

标准圆柱蜗杆传动的几何尺寸计算公式见表3.22。

表3.22 标准普通圆柱蜗杆传动几何尺寸计算公式

续表

3.5.5 蜗杆传动的失效形式及设计准则

由于蜗杆传动中的蜗杆表面硬度比蜗轮高,因此,蜗杆的接触强度、弯曲强度都比蜗轮高;而蜗轮齿的根部是圆环面,弯曲强度也高,很少折断。蜗杆传动的失效主要发生在蜗轮轮齿上。

蜗杆传动的失效形式主要有胶合、疲劳点蚀和磨损。

由于蜗杆传动在齿面间有较大的滑动速度,发热量大,若散热不及时,油温升高,黏度下降,油膜破裂,更易发生胶合,尤其在开式传动中,蜗轮轮齿磨损严重。因此,蜗杆传动中,要考虑润滑与散热问题。

蜗杆轴细长,弯曲变形大,会使啮合区接触不良。因此,需要考虑其刚度问题。

蜗杆传动的设计要求如下:

①计算蜗轮接触强度。

②计算蜗杆传动热平衡,限制工作温度。

③必要时,验算蜗杆轴的刚度。

3.5.6 蜗杆、蜗轮的材料选择

基于蜗杆传动的失效特点,选择蜗杆和蜗轮材料组合时,不但要求有足够的强度,而且还要有良好的减摩、耐磨和抗胶合的能力。实践表明,较理想的蜗杆副材料是青铜蜗轮齿圈匹配淬硬磨削的钢制蜗杆。

1)蜗杆材料

高速重载的传动,蜗杆常用低碳合金钢(如20Cr,20CrMnTi)经渗碳后,表面淬火使硬度为56~62HRC,再经磨削。对中速中载传动,蜗杆常用45钢、40Cr、35SiMn等,表面经高频淬火使硬度为45~55HRC,再磨削。一般蜗杆可采用45,40等碳钢调质处理(硬度为210~230HBS)。

2)蜗轮材料

常用的蜗轮材料为铸造锡青铜(ZCuSn10P1,ZCuSn6Zn6Pb3)、铸造铝铁青铜(ZCuAl10Fe3)及灰铸铁(HT150,HT200)等。锡青铜的抗胶合、减摩及耐磨性能最好,但价格较高,常用于相对滑动速度vs≥3m/s的重要传动;铝铁青铜具有足够的强度,并耐冲击,价格便宜,但抗胶合及耐磨性能不如锡青铜,一般用于vs≤6m/s的传动;灰铸铁用于vs≤2m/s的不重要场合。

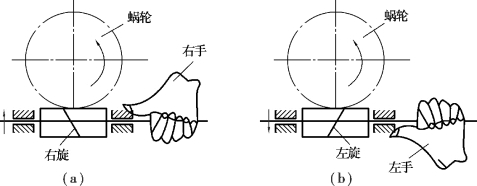

3.5.7 蜗轮转向的判断

蜗杆传动中,蜗杆为主动件,蜗轮为从动件。已知蜗杆的旋向和转动方向,则可判断出蜗轮的转向。如图3.73所示,右旋蜗杆用右手,左旋蜗杆用左手进行判断,四指弯曲方向代表蜗杆的旋转方向,则蜗轮的转向与伸直的大拇指指向相反。

图3.73 蜗轮转向的判断

3.5.8 蜗杆、蜗轮的结构

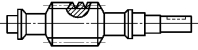

1)蜗杆的结构(https://www.chuimin.cn)

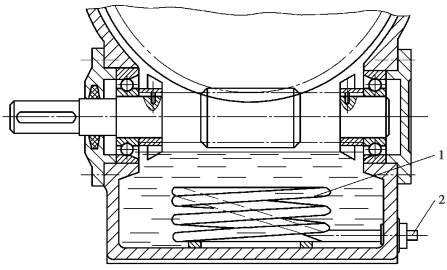

如图3.74所示,一般将蜗杆和轴作成一体,称为蜗杆轴。

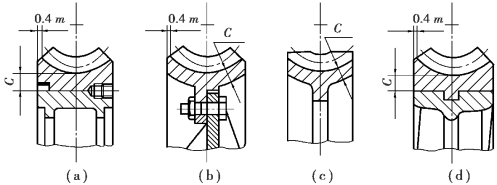

2)蜗轮的结构

如图3.75所示,一般为组合式结构,齿圈用青铜,轮芯用铸铁或钢。

图3.75(a)为组合式过盈联接,这种结构常由青铜齿圈与铸铁轮芯组成,多用于尺寸不大或工作温度变化较小的地方。

图3.75(b)为组合式螺栓联接,这种结构装拆方便,多用于尺寸较大或易磨损的场合。

图3.75(c)为整体式,主要用于铸铁蜗轮或尺寸很小的青铜蜗轮。

图3.75(d)为拼铸式,将青铜齿圈浇铸在铸铁轮芯上,常用于成批生产的蜗轮。

图3.74 蜗杆的结构

图3.75 蜗轮的结构

拓展延伸

蜗杆传动的散热计算

1)蜗杆传动时的滑动速度

蜗杆和蜗轮啮合时,齿面间有较大的相对滑动,相对滑动速度的大小对齿面的润滑情况、齿面失效形式和传动效率有很大影响。相对滑动速度越大,齿面间越容易形成油膜,则齿面间摩擦系数越小,当量摩擦角也越小;但另一方面,由于啮合处的相对滑动,加剧了接触面的磨损,因此,应选用恰当的蜗轮蜗杆的配对材料,并注意蜗杆传动的润滑条件。

滑动速度vs(m/s)的计算公式为

式中 γ——普通圆柱蜗杆分度圆上的导程角;

n1——蜗杆转速,r/min;

d1——普通圆柱蜗杆分度圆上的直径。

2)蜗杆传动的效率

闭式蜗杆传动的功率损失包括啮合摩擦损失、轴承摩擦损失和润滑油被搅动的油阻损失。因此,总效率为啮合效率η1、轴承效率η2、油的搅动和飞溅损耗效率η3的乘积。其中,啮合效率η1是主要的。总效率为

![]()

当蜗杆主动时,啮合效率η1为

![]()

式中 γ——普通圆柱蜗杆分度圆上的导程角;

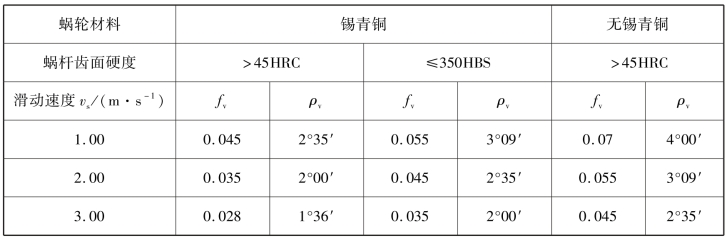

ρv——当量摩擦角,可按蜗杆传动的材料及滑动速度查表3.23得出。

表3.23 当量摩擦系数fv和当量摩擦角ρv

注:1.蜗杆齿面粗糙度Ra=0.8~0.2。

2.蜗轮材料为灰铸铁时,可按无锡青铜查取fv,ρv。

由于轴承效率η2、油的搅动和飞溅损耗时的效率η3不大,一般取η2η3=0.95~0.97。

3)散热计算

对效率不高又连续工作的闭式蜗杆传动,会因油温不断升高而导致胶合失效。因此,应进行散热计算,以限制润滑油工作的最高温度。

按热平衡条件,可得箱体内的工作温度为

式中 P1——蜗杆传动的功率,kW;

η——传动效率;

h——箱体表面传热系数,可取h=(8~17)R/m2·℃,当周围空气流通较好时,取大值;

A——散热面积,m2,是指内壁能被润滑油飞溅到,而外壁又可被周围空气所冷却的箱体表面面积;

t0——周围环境温度,常温情况下,可取20℃;

t1——箱体内油的工作温度,℃,一般限制在60~70℃,最高不超过80℃。

4)散热措施

在连续传动,若油温t1>80℃时,采用下列措施增加散热能力:

①增加箱体的散热面积或加散热片,如图3.76所示。

②在蜗杆轴上装风扇,进行人工通风,如图3.76所示。

③在箱体油池内安装循环冷却管路,如图3.77所示。

图3.76 加散热片和风扇蜗杆传动

1—散热片;2—溅油轮;3—风扇

图3.77 装循环冷却管路的蜗杆传动

1—蛇形管;2—冷却水出入口

自测题

一、判断题

1.蜗杆传动一般适用于传递大功率,大速比的场合。( )

2.蜗轮蜗杆传动的中心距![]() 。( )

。( )

3.蜗杆机构中,蜗轮的转向取决于蜗杆的旋向和蜗杆的转向。( )

4.利用蜗杆传动可获得较大的传动比,且结构紧凑,传动平稳但效率较低,又易发热。( )

5.蜗杆与蜗轮的啮合相当于中间平面内齿轮与齿条的啮合。( )

6.在蜗杆传动中,由于轴是相互垂直的,因此,蜗杆的螺旋升角应与蜗轮的螺旋角互余。( )

7.蜗杆的直径系数等于直径除以模数,因此,蜗杆直径越大,其直径系数就越大。( )

8.青铜的抗胶合能力和耐磨性较好,常用于制造蜗杆。( )

二、选择题

1.蜗杆传动常用于( )轴之间传递运动的动力。

A.平行 B.相交 C.交错

2.与齿轮传动相比较,( )不能作为蜗杆传动的优点。

A.传动平稳,噪声小 B.传动效率高 C.传动比大

3.阿基米德圆柱蜗杆与蜗轮传动的( )模数,应符合标准值。

A.法面 B.端面 C.中间平面

4.蜗杆直径系数( )。

A.q=d1/m B.q=d1m C.q=a/d1

5.在蜗杆传动中,当其他条件相同时,增加蜗杆头数,则传动效率η( )。

A.降低 B.提高 C.不变

6.为了减少蜗轮滚刀型号,有利于刀具标准化,规定( )为标准值。

A.蜗轮齿数 B.蜗轮分度圆直径 C.蜗杆分度圆直径

7.蜗杆传动的失效形式与齿轮传动相类似,其中( )最易发生。

A.点蚀与磨损 B.胶合与磨损 C.轮齿折断与塑性变形

8.蜗轮常用材料是( )。

A.40Cr B.GCr15 C.ZCuSn10P1

9.蜗杆传动中较为理想的材料组合是( )。

A.钢和铸铁 B.钢和青铜 C.钢和钢

10.闭式蜗杆连续传动时,当箱体内工作油温大于( )时,应加强散热措施。

A.80° B.120° C.50°

三、分析计算题

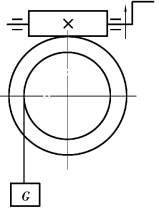

1.已知某蜗杆传动,蜗杆为主动件,转动方向及螺旋线方向如图3.78所示。试将蜗轮的转向和螺旋线方向标在图中。

2.如图3.79所示为简单手动起重装置。若按图示方向转动蜗杆,提升重物G,试确定蜗杆和蜗轮齿的旋向。

图3.78 蜗杆传动

图3.79 简单手动起重装置

相关文章

每班工作结束后,应认真清洗混凝土搅拌机。混凝土搅拌机应实施二级漏电保护,上班前电源接通后,必须仔细检查,经空车试转认为合格,方可使用。停机时,经常检查混凝土搅拌机叶片是否打弯,螺丝有否打落或松动。......

2025-09-29

另外,松开螺母4时,切线连接肘节6大致呈水平状态。若压力弹簧被拆下,切线机构将无法复位,所以在拆下压力弹簧进行各项调整时,切勿起动机器。调整方法 弯曲分线勾的端部来调整。调节后,用锁紧螺母3加以锁定。......

2025-09-29

尤其不能将扶手带折弯,否则扶手带的使用寿命将缩短50%。当扶手带表面有发热情况时,应尽快对扶手带的驱动装置和导向机构进行检查和调整,排除不良因素。变形 反复弯曲导致开口尺寸变大,扶手带与导轨的配合发生松动,与导轨的侧隙超过8mm。......

2025-09-29

电烙铁按其功能分类,有内热式、外热式、恒温式、吸锡式及热风枪等几种。上门维修空调器一般采用30W的恒温电烙铁和60W的大功率扁嘴电烙铁(补漏用)。其中,恒温电烙铁的烙铁头能保持恒温。恒温电烙铁中采用热敏元件来测温以控制加热电路,从而使烙铁头保持恒温,因而被广泛使用。如图1-1所示为电烙铁实物图。2)电烙铁通电后不能任意敲击、拆卸及安装其电热部分零件。3)电烙铁应保持干燥,不宜在潮湿或淋雨环境下使用。......

2025-09-29

铰链四杆机构按两连架杆运动形式的不同,分为如下三种基本类型:曲柄摇杆机构 两连架杆中一个为曲柄,另一个为摇杆的铰链四杆机构称为曲柄摇杆机构。在曲柄摇杆机构中,以曲柄为主动件时,可将曲柄的整周连续转动变为摇杆的往复摆动。双曲柄机构 两连架杆均为曲柄的铰链四杆机构,称为双曲柄机构。图1-4 惯性筛机构图1-5 平行双曲柄机构图1-6 天平图1-7 火车主动轮联动装置双摇杆机构 两连架杆均为摇杆的铰链四杆机构,称为双摇杆机构。......

2025-09-29

要注意使用指定的润滑油,而且注意加油时,不能太少或太多。因此对于上述润滑装置,使用及维护时需要注意以下问题:1)首次安装调试或者更换润滑装置部件时,应将润滑装置中的空气排出,以免影响润滑泵的正常工作,此时还需确认所有出油口都能正常出油方可投入正常使用。如有漏油,应进一步拧紧。5)油泵的空转会使油泵受到损伤,因此,保养时如果使用手动操作供油后,切记将其恢复至自动状态。......

2025-09-29

图3.12空压机图3.13摩擦压力机任务要求1.掌握带传动的特点、张紧方法及安装维护要点。圆带传动仅用于载荷较小的传动,如用于缝纫机和牙科医疗器械中。图3.18V带轮结构3.2.4带传动的工作情况分析1)带传动的......

2025-09-29

相关推荐