玻璃型护栏组成部件主要有:玻璃护壁板、扶手盖板、扶手带导轨、U形夹紧件、夹紧条、内外盖板、围裙板、外装饰板、照明装置(如有)及其安装件。图6-2-3 玻璃型护栏基本结构1.玻璃护壁板玻璃壁板应采用是钢化玻璃。3)玻璃护壁板应可靠固定,采用防偏移、防脱落的结构。玻璃护壁板的上部由扶手盖板进行固定,下部由下部夹紧装置固定,同时,需要注意夹紧力矩的大小。......

2025-09-29

活动情境

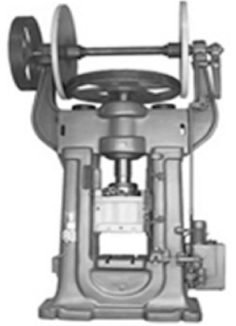

分别观察一台空压机和摩擦压力机(见图3.12、图3.13)。

图3.12 空压机

图3.13 摩擦压力机

任务要求

1.掌握带传动的特点、张紧方法及安装维护要点。

2.掌握V带传动的设计方法。

任务引领

通过观察和操作回答以下问题:

1.电动机输出动力是怎样传递到工作部分的?

2.带传动由哪几部分组成?它是如何工作的?

3.观察V带的标记、横截面,分析V带的结构,并说明它由哪几部分组成。

归纳总结

带传动是应用广泛的一种机械传动形式。它常用于减速传动装置中。其主要作用是通过中间挠性件传递运动和力。

3.2.1 带传动的类型、特点及应用

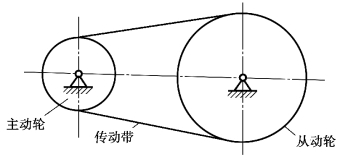

如图3.14所示,带传动是由主动轮、从动轮和传动带组成的。

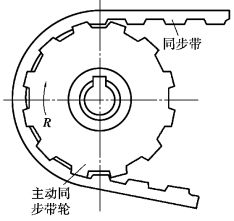

根据带传动原理不同,带传动可分为摩擦型和啮合型(见图3.15)两大类。

图3.14 带传动简图

图3.15 啮合型带传动

1)摩擦型带传动

(1)摩擦型带传动工作原理

摩擦型带传动靠带和带轮之间产生摩擦力传递运动动力。传动带安装时必须张紧,使带和带轮接触面之间产生正压力。当主动轮转动时,带与带轮之间产生摩擦力,从而使带和带轮一起运动;同样,从动轮上带和带轮之间的摩擦力,使带带动从动轮转动。这样,主动轮的运动和动力通过带传递给从动轮。

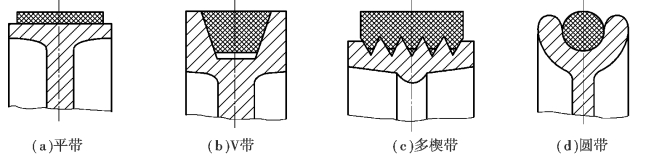

(2)摩擦型带传动的类型

摩擦型带传动的种类很多。按照带横截面的形状不同,可分为以下4种:

①平带传动。

如图3.16(a)所示,平带的横截面为扁平矩形,内表面为工作面。平带结构简单,带轮制造方便,故多用于高速和中心距较大的传动。平带有普通平带、编织平带和高速环形平带等。其中,以普通平带应用最广。

②V带传动。

如图3.16(b)所示,V带的横截面为等腰梯形,工作面为带与轮槽接触的两侧面。根据楔形面的受力分析,在相同张紧力和摩擦因素条件下,V带传动产生的摩擦力约是平带传动的3倍。另外,V带传动允许较大的传动比,故V带传动机构紧凑,承载能力大,应用最为广泛。

③多楔带传动。

如图3.16(c)所示,多楔带以其扁平部分为基体,下面有几条等距纵向槽,工作面为楔的侧面。这种带兼有平带的弯曲应力小和V带传动摩擦力大等优点,常用于传递功率较大而结构要求紧凑的场合,特别是要求V带根数较多或轮轴垂直于地面的传动。

图3.16 摩擦型传动带的类型

④圆带传动。

如图3.16(d)所示,圆带的横截面为圆形。圆带传动仅用于载荷较小的传动,如用于缝纫机和牙科医疗器械中。

2)啮合型带传动

如图3.15所示,啮合型带传动是利用带内侧的齿与带轮上的轮齿相啮合来传递运动和动力,较典型的是同步齿形带。同步齿形带兼有带传动和链传动的优点,故多用于要求传动平稳,传动精度要求较高的场合。

3.2.2 带传动的特点和应用

摩擦型带传动具有以下特点:

①带传动具有良好的弹性,能缓冲和吸收振动,因而传动平稳、噪声小。

②带传动过载时,带与带轮之间会出现打滑,可防止其他零件的损坏,起过载保护作用。

③带传动结构简单,制造、安装和维护方便,成本低廉。

④带与带轮之间存在弹性滑动,不能保证准确传动比。

⑤带传动效率低(0.94~0.97),寿命较短。

⑥带传动的外廓尺寸较大,结构不紧凑。

⑦带作用于轴的压力大,往往需要张紧装置,不宜用在高温、易燃及有油、水的场合。

带传动一般用于传动中心距较大、传动速度较高的场合。一般带速为5~25m/s。

平带传动的传动比通常为3左右,较大可达到5;V带的传动比一般不超过8。通常用于传递中小功率的场合。在多级减速传动装置中,带传动通常置于与电动机相连的高速级上。

3.2.3 V带和V带轮

V带分为普通V带、窄V带、宽V带、联组V带、齿形V带、汽车V带、大楔角V带、农机双面V带等。其中,普通V带应用最广,窄V带也日益广泛。本节主要介绍普通V带的结构特点。

1)普通V带的结构和标准

普通V带为无接头的环形带,截面为等腰梯形。普通V带结构如图3.17所示。它由伸张层(顶胶)、强力层(抗拉体)、压缩层(底胶)及包布层(橡胶帆布)组成。

图3.17 V带结构

普通V带按强力层材料的不同,可分为帘布芯结构和线绳芯结构两种。帘布芯结构V带的强力层由几层胶帘布组成,抗拉强度高,制造较方便,型号齐全,应用较多。线绳芯结构V带的强力层由一层胶线绳组成,柔韧性好,抗弯强度高,适用于转速较高、带轮直径较小、载荷不大的场合。

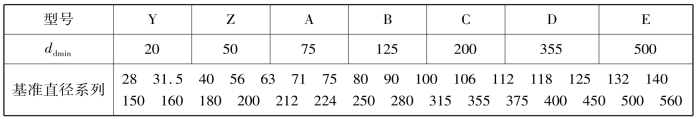

普通V带是标准件,按截面尺寸由小到大分为Y,Z,A,B,C,D,E7种型号,其截面尺寸见表3.1。窄V带有SPZ,SPA,SPB,SPC4种型号。带截面尺寸越大,所能传递的功率也就越大。

表3.1 普通V带截面尺寸(GB/T11544—2012)

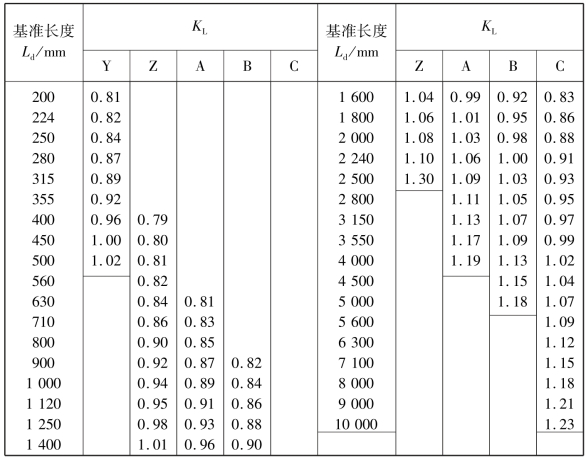

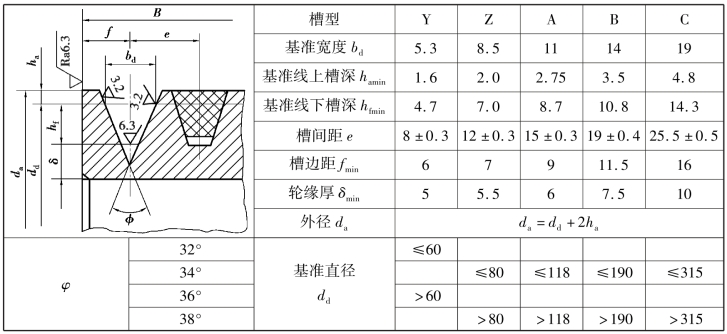

在V带轮上与所配用V带的节宽bp相对应的带轮直径称为基准直径dd。带轮基准直径按表3.2选用。V带在规定的张紧力下,位于测量带轮基准直径上的周线长度,称为基准长度Ld。它是V带传动中几何尺寸计算中所用带长,为标准值。普通V带基准长度系列见表3.3。V带两侧面工作面的夹角α,称为带的楔角,α=40°。当带工作时,V带的横截面积变形,楔角α变小,为保证变形后V带仍可贴紧在V带轮的轮槽两侧面上,应将轮槽楔角φ适当减小,见表3.4。

表3.2 普通V带轮最小基准直径/mm

表3.3 _普通V带的基准长度系列和带长修正系数KL(GB/T13575.1—2008)

表3.4 普通V带轮的轮槽尺寸/mm

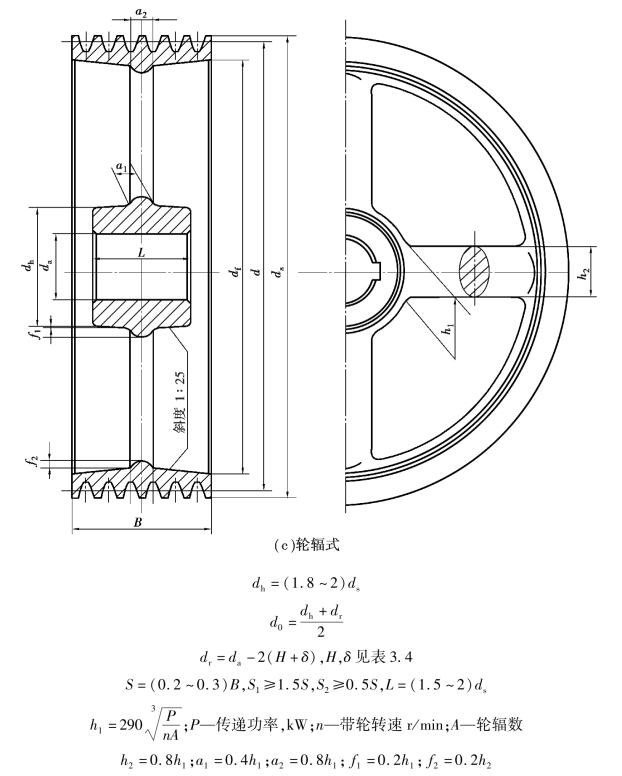

2)普通V带轮材料与结构

设计V带轮时,应使其结构便于制造,质量分布均匀,质量小,并避免由于铸造产生过大的内应力。v>5m/s时,要进行静平衡试验;v>25m/s时,则应进行动平衡试验。

轮槽工作表面应光滑,以减少V带的磨损。

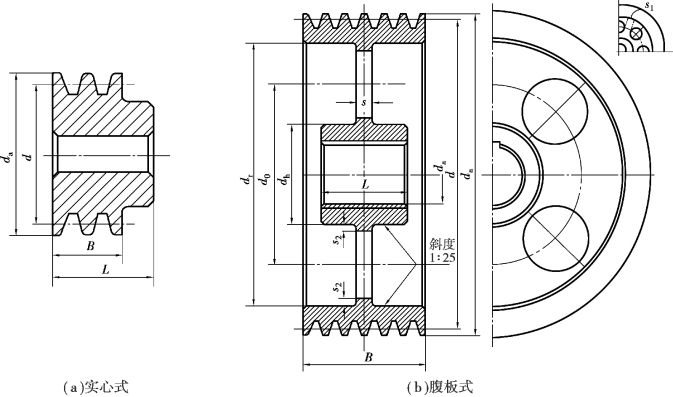

带轮的结构一般由轮缘、轮辐和轮毂3部分组成。轮缘是带轮具有轮槽的部分。轮槽的形状和尺寸与相应型号的带截面尺寸相适应。规定梯形轮槽的楔角为32°,34°,36°,38°。普通V带轮的轮槽尺寸见表3.4。

带轮的结构由带轮直径大小而定。当带轮直径较小时,dd≤200mm时,可采用实心式结构;当带轮直径dd≤400mm时,可采用辐板(或孔板)式;当辐板面积较大时,采用椭圆轮辐式。带轮结构如图3.18所示。

图3.18 V带轮结构

3.2.4 带传动的工作情况分析

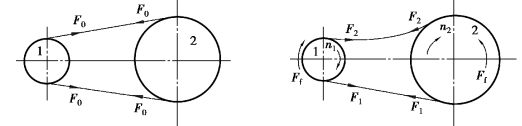

1)带传动的受力分析与打滑

带传动未运转时,由于带紧套在带轮上,带在带轮两边所受的初拉力相等,均为F0(见图3.19),工作时,主动轮1在转矩T1的作用下,以转速n1转动;由于摩擦力的作用,驱动从动轮2克服阻力矩T2,并以转速n2转动。此时,两轮作用在带上的摩擦力方向如图3.19所示,进入主动轮一边的带进一步被拉紧,拉力由F0增至F1,称为紧边;绕出主动轮一边的带被放松,拉力由F0减少到F2,称为松边。紧边和松边的拉力差值(F1-F2)即为带传动的有效圆周力,用F表示。有效圆周力在数值上等于带与带轮接触面上摩擦力值的总和∑Ff,即

![]()

当初拉力F0一定时,带与带轮之间的摩擦力值的总和有一个极限值为∑Fflim。当传递的有效圆周力F超过极限∑Fflim时,带将在带轮上发生全面的滑动,这种现象称为打滑。打滑将使带的磨损加剧,传动效率降低,以致传动失效,故应予以避免。

由分析可知,带传动所能传递的最大圆周力与初拉力F0、摩擦系数f和包角α等有关,而F0和f不能太大,否则会降低传动带寿命。包角α增加,带与带轮之间的摩擦力总和增加,从而提高了传动的能力。因此,设计时为了保证带具有一定的传动能力,要求小带轮上的包角α1≥120°。

图3.19 带传动的受力分析

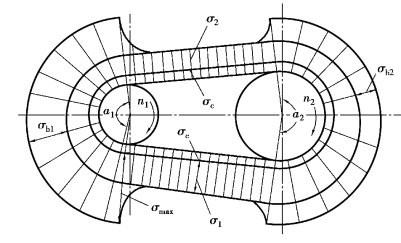

2)带的应力分析

带传动时,带中产生的应力有:

(1)由拉力产生的拉应力σ

由紧边拉力F1和松边拉力产生紧边拉应力和松边拉应力。其值如下:

紧边拉应力σ1(MPa)为

松边拉应力σ2(MPa)为

式中 A——带的横截面积,mm2。

(2)弯曲应力σb

带绕过带轮时,因弯曲而产生弯曲应力σb(MPa)为

![]()

式中 E——带的弹性模量,MPa;

dd——V带轮的基准直径,mm;

ha——从V带的节线到最外层的垂直距离,mm。

从式(3.6)可知,当基准直径越小时,带产生的弯曲应力越大,故小带轮上的弯曲应力比大带轮上的弯曲应力大。

(3)离心应力σc

当带沿带轮轮缘作圆周运动时,带上每一质点都受离心力作用。因离心力的作用,带中产生离心拉力,故此力在带中产生离心应力σc(MPa),其值为

式中 q——每米带长的质量,kg/m;

V——带的速度,m/s。

如图3.20所示为带的应力分布情况。可知,带工作时带上的应力是随位置不同而变化的。最大应力发生在紧边与小轮的接触处。带中的最大应力为

![]()

图3.20 带的应力分布

图3.21 带传动的弹性滑动

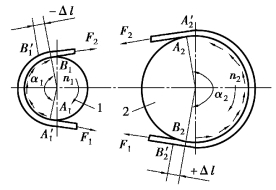

3)带传动的弹性滑动和传动比

带是弹性体,受拉后产生弹性变形。拉力越大,伸长量越大。因紧边拉力大于松边拉力,故带在紧边的弹性伸长量较大。带由紧边在A点绕上主动轮1时(见图3.21),带的速度v与主动轮的圆周速度v1相等。在带随轮由A点转至B点的过程中,带的拉力由F1减小至F2,伸长量也相应减小,带相对于轮面渐向后缩,与轮面间产生了相对滑动,致使v<v1。同样,相对滑动也要发生在从动轮上。带绕经从动轮时的情况相反,致使带速v高于从动轮的圆周速度v2。这种因带内应力变化造成弹性变形量改变而引起带与带轮之间的相对滑动,称为带的弹性滑动。对摩擦型带传动,弹性滑动是不可避免的。

弹性滑动导致的传动效率降低、带磨损、从动轮的圆周速度低于主动轮。因此,带传动的传动比不准确,即

4)带传动的张紧、安装与维护

(1)带传动的张紧

由于V带传动靠摩擦力传递动力和转矩,必须保持一定的初拉力F0才能保证带的传动能力,因此,带安装时须张紧。另外,带工作一段时间后,磨损和塑性变形使带的初拉力减小,传动能力下降。因此,必须将带重新张紧,以保证带传动正常工作。带传动常用的张紧装置有以下两种:

①改变中心距张紧。

如图3.22(a)所示为张紧装置。先将装有带轮的电动机固定在滑道上,转动调整螺钉可使电动机移动,直到带张紧力达到要求后,再拧紧螺钉。在中、小功率的带传动中,可采用如图3.22(b)、(d)所示的自动张紧装置。将装有带轮的电动机固定在浮动的摆架上,利用电动机和摆架的质量,使带轮随同电动机一起绕固定支点A自动摆动,以保持带所需的张紧力。

②张紧轮张紧装置。

若中心距不能调节时,可采用具有张紧轮张紧(见图3.22(c)),当中心距由于结构上的限制不能改变时,可采用图示的张紧轮张紧装置,张紧轮一般装在松边带的内侧,使带只受单向弯曲,并尽可能靠近大带轮,以免小带轮的包角减少太多。当中心距小而传动比大,需要增加小带轮包角时,可采用图示张紧轮自动张紧装置,张紧轮一般装在松边带的外侧,并尽可能靠近小带轮,以便增大其包角。但这种装置结构复杂,带绕行一周受弯曲的次数增多,易于疲劳破坏,在高速带传动时不宜采用。

图3.22 带传动的张紧装置

(2)带传动的安装和维护

为了延长带的寿命,保证带传动的正常运转,必须重视正确地使用和维护保养。使用时,应注意:

①应按设计要求选取带型、基准长度和根数。新、旧带不能同组混用,否则各带受力就不均匀。

②安装带轮时,两轮的轴线应平行,端面与中心垂直,且两带轮装在轴上不得晃动,否则会使传动带侧面过早磨损。

③安装时,应先将中心距缩小,待将传动带套在带轮上后再慢慢拉紧,以使带松紧适度。一般可凭经验来控制,带张紧程度以大拇指能按下10~15mm为宜。

④V带在轮槽中应有正确的位置。

⑤在使用过程中,要对带进行定期检查且及时调整。若发现个别V带有疲劳撕裂现象时,应及时更换所有V带。

⑥严防V带与酸、碱、油类等对橡胶有腐蚀作用的介质接触,尽量避免日光暴晒。

⑦为了保证安全生产,应给V带传动加防护罩。(https://www.chuimin.cn)

拓展延伸

V带传动的设计计算

1)带传动的失效形式和设计准则

带传动的失效形式是打滑和疲劳破坏。带传动的设计准则是:在保证带传动不打滑的前提下,带具有一定的疲劳强度和寿命。

2)单根普通V带传动的基本额定功率

对一定规格和材质的V带,在规定条件(载荷平稳α1=α2=180°,特定带长等)下既不打滑又具有一定疲劳强度和寿命时的基本额定功率P0可查表3.5。

表3.5 单根普通V带的基本额定功率P0/kW (在包角α=180、特定长度、平稳工作条件下)

在实际工作条件下,考虑到与规定的条件不同而应加以修正。单根V带实际传递的功率P1为

![]()

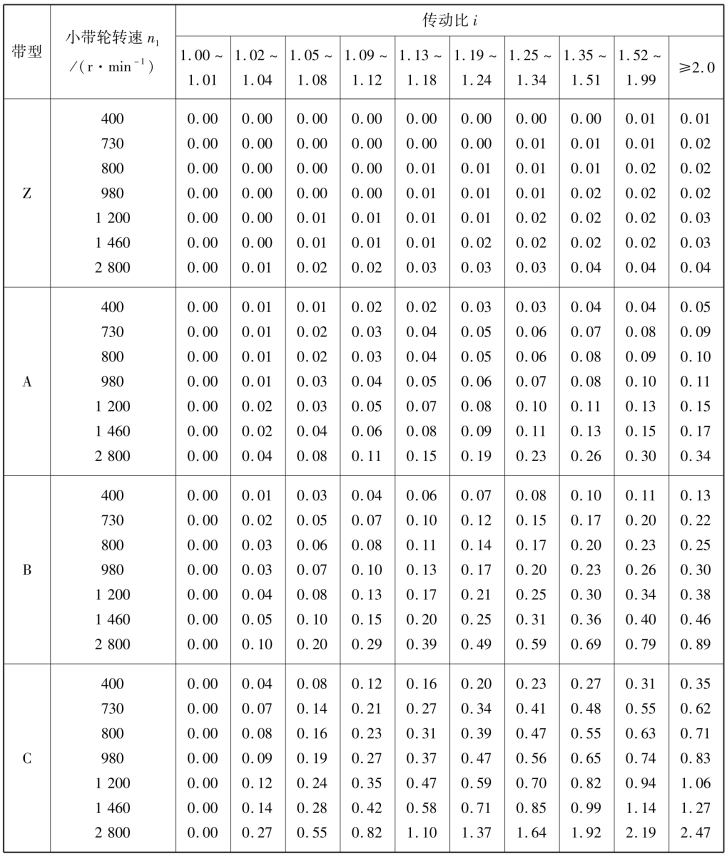

式中 ΔP0——i≠1时,单根普通V带基本额定功率的增量,kW,查表3.6;

Kα——包角修正系数,查表3.7;

KL——长度修正系数,查表3.2。

表3.6 单根普通V带额定功率的增量ΔP0/kW (在包角α=180、特定长度、平稳工作条件下)

表3.7 包角修正系数Kα

3)带传动的设计计算

(1)已知条件与设计内容

设计V带传动时已知条件为:传递的功率P;主、从动轮的转速n1,n2;传动比i;传动的用途和工作情况;原动机种类及外廓尺寸方面的要求等。

V带传动设计的内容是:确定带的型号、长度和根数;带轮的结构和尺寸;传动的中心距;轴上的压力等。

(2)设计方法及步骤

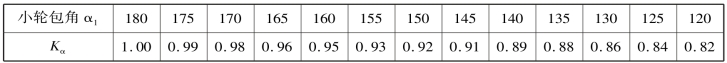

①确定计算功率Pc。

功率Pc为

![]()

式中 P——传递的功率,kW;

KA——工作情况系数,查表3.8。

表3.8 工作情况系数KA

②选择带型。

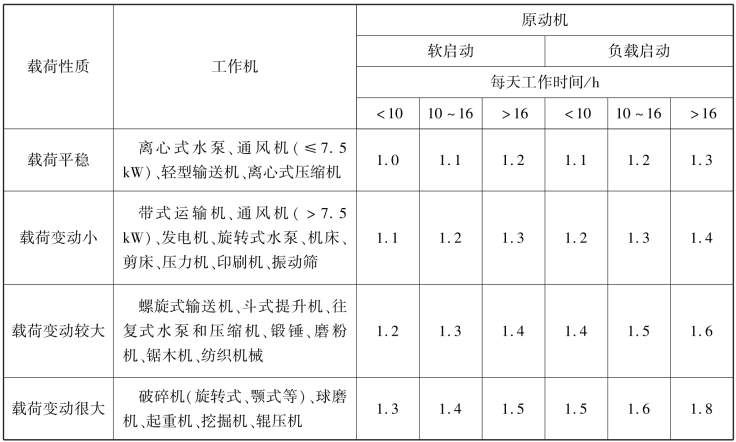

根据计算功率Pc和小带轮转速n1,按图3.23选择V带型号。

③确定带轮的基准直径dd1和dd2。

带在工作时将产生弯曲应力,带轮直径越小,弯曲应力越大,带越易产生疲劳损坏。小带轮的直径不能取得过小,应使

dd1>dd1min

并取标准直径,见表3.2。大带轮的基准直径为

图3.23 普通V带型号选型图

并圆整为标准系列值。

④验算带速v。

带速v(m/s)为

![]()

带速v应为5~25m/s,其中以10~20m/s为宜。当v>25m/s时,因带绕过带轮时离心力过大,使带与带轮之间的压紧力减小,摩擦力降低而使传动能力下降,而且离心力过大降低了带的疲劳强度和寿命。当v<5m/s时,在传递相同功率时带所传递的圆周力增大,使带的根数增加。

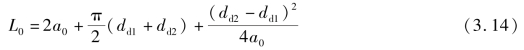

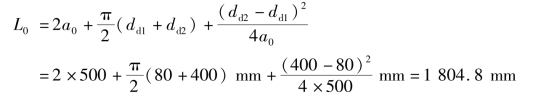

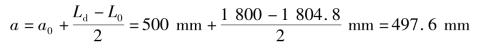

⑤确定中心距a和基准长度Ld。

中心距小则结构紧凑,但带较短,应力循环次数多,寿命短,且包角较小,传动能力降低;中心距过大,将有利于增大包角,但太大则使结构外廓尺寸大,还会因载荷变化引起带的颤动,从而降低其工作能力。设计时,可按下式初选中心距a0,即

![]()

初定的V带基准长度L0为

根据初定的L0,由表3.3选取相近的基准长度Ld。最后近似计算实际所需的中心距为

考虑安装和张紧的需要,应使中心距有±0.03Ld的调整量。

⑥验算小轮包角α1。

一般要求α≥120°(至少90°),否则可加大中心距或降低传动比,也可增设张紧轮或压带轮。

⑦确定带的根数z。

带的根数z为

为使各根带受力均匀,应使z<10且圆整为整数。

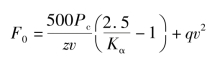

⑧确定初拉力F0。

初拉力F0(N)为

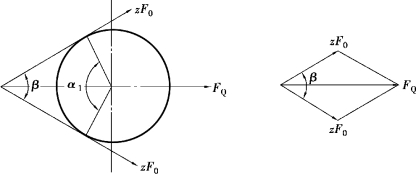

⑨计算带传动作用在轴上的压力FQ。

为了设计带轮轴和轴承,必须计算出带轮对轴的压力。如图3.24所示,若不考虑带两边的拉力差,FQ(N)可近似计算为

![]()

图3.24 带传动作用在轴上的压力

例3.1 设计某振动筛的某V带传动,已知电动机功率P=1.7kW,转速n1=1430 r/min,工作机的转速n2=285r/min,根据空间尺寸,要求中心距约为500mm。带传动每天工作16h,试设计该V带传动。

解 (1)确定计算功率Pc

根据V带传动工作条件。查表3.8,可得工作情况系数KA=1.3,故

![]()

(2)选取V带型号

根据Pc,n1,由图3.23,选用Z型V带。

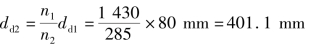

(3)确定带轮基准直径dd1,dd2

根据表3.2,选dd1=80mm。

根据式(3.9),从动轮的基准直径为

根据表3.3,选dd2=400mm。

(4)验算带速v

![]()

可知,v在5~15m/s,故带的速度合适。

(5)确定V带的基准长度和传动中心距

因题目要求中心距约为500mm,故初选中心距a0=500mm。

根据式(3.13)计算带所需的基准长度为

由表3.3,选取带的基准长度Ld=1800mm。

按式(3.15)计算实际中心距为

(6)验算主动轮上的包角α1

由式(3.16)得

![]()

故主动轮上的包角合适。

(7)计算V带的根数z

由式(3.17)得

![]()

由n1=1430r/min,dd1=80mm,查表3.6得ΔP0=0.03kW。

查表3.7得Kα=0.90,查表3.3得KL=1.06,故

![]()

故取z=7根。

(8)计算V带合适的初拉力F0

由式(3.18)得

查表3.3得q=0.06kg/m,故

![]()

(9)计算作用在轴上的载荷FQ

由式(3.19),得

![]()

(10)带轮结构设计(略)

自测题

一、填空题

1.普通V带的标注为A1800(GB/T11544—2012)。其中,A表示为________,1800表示________。

2.带传动不能保证传动比准确不变的原因是_____________________________________。

3.为了保证V带传动具有一定的传动能力,设计时,小带轮的包角要求α1≥________。

4.V带传动速度控制范围________________。

5.带传动的主要失效形式为_________________和_________________。

6.带传动有3种应力,最大应力σmax发生在________________。

7.V带工作一段时间后会松弛,其张紧方法有________和________。

8.带传动打滑的主要原因是____________________________________________________。

二、选择题

1.V带比平带传动能力大的主要原因是( )。

A.没有接头 B.V带横截面大 C.产生的摩擦力大

2.带传动的打滑现象首先发生在何处?( )

A.小带轮 B.大带轮 C.大小带轮同时出现

3.设计时,带速如果超出许用范围应该采取何种措施?( )

A.更换带型号 B.重选带轮直径 C.增加中心距

4.带传动时如果有一根带失效,则( )。

A.更换一根新带 B.全部换新带 C.不必换

5.带轮常采用何种材料?( )

A.铸铁 B.钢C.铝合金

6.V带轮槽角应小于带楔角的目的是( )。

A.增加带的寿命 B.便于安装 C.可使带与带轮间产生较大的摩擦力

三、设计计算题

设计一带式输送机的普通V带传动。已知电动机的额定功率P=3kW,转速n1=1440 r/min,传动比i=3,每天工作10h,要求中心距为500mm左右,工作中有轻微振动,试设计其中的V带传动。

相关文章

玻璃型护栏组成部件主要有:玻璃护壁板、扶手盖板、扶手带导轨、U形夹紧件、夹紧条、内外盖板、围裙板、外装饰板、照明装置(如有)及其安装件。图6-2-3 玻璃型护栏基本结构1.玻璃护壁板玻璃壁板应采用是钢化玻璃。3)玻璃护壁板应可靠固定,采用防偏移、防脱落的结构。玻璃护壁板的上部由扶手盖板进行固定,下部由下部夹紧装置固定,同时,需要注意夹紧力矩的大小。......

2025-09-29

2)液压系统生产运行过程中,要注意油质的变化状况,定期进行取样化验,若发现油质不符合使用要求,要进行净化处理或更换新油液。3)液压系统油液的工作温度不得过高,机床类液压系统,油液的工作温度不应超过60℃,一般控制在35~55℃范围内。其他行业的液压系统,油液温度按使用说明书要求的范围进行控制,超过允许的温度使用范围,应检查原因并采取相应对策。11)高压软管、密封件的使用期限,应根据具体的液压设备而定。......

2025-09-29

为了降低梯级链与梯级轮啮合时的噪声,梯级轮的轮齿具有消声装置。这种张紧装置通过张紧架上的链轮直接对梯级链进行张紧,又称为滚动式张紧装置,具有张紧作用稳定的优点。张紧力来自尾部的弹簧,调节弹簧被压缩量即可调节对梯级链的张紧力。梯级链张紧装置整体工作寿命也应按不小于140000h设计。......

2025-09-29

按链传动用途不同,链条分为传动链、起重链和牵引链。链传动张紧的目的主要是避免垂度过大引起啮合不良。图1-3-6 链传动的润滑润滑油可采用L-AN32,L-AN46,L-AN68全损耗系统用油。对开式和重载、低速链传动,应在油中加入MoS2,WS2等添加剂,以提高润滑效果。为了安全与防尘,链传动应装防护罩。......

2025-09-29

圆柱滚子轴承为分离型轴承,可以分别将内外圈装到轴上和外壳中,因而组装时只需把装齐的全套轴承推入外壳即可。然而要使安置在轴承套圈旁边的固定元件和密封元件不妨碍组装支承,为了便于分别安装和拆卸,圆柱滚子轴承的安装尺寸应符合表3-63和表3-64的规定。图3-25~图3-28为各类圆柱滚子轴承的安装尺寸。......

2025-09-29

巴氏合金浇填完毕的状态应该能够看出菊花图样似的各股的折弯部分,锥套的小口一端稍许漏出一些巴氏合金。巴氏合金应一次浇灌好,不允许两次灌注,并在浇灌时轻击绳头,使巴氏合金浇灌密实,待冷却后方可移动。对重侧钢丝绸张力的调整方法是将轿厢置于最上层,进行对重一侧钢丝绳的打击振动测定,并在中间层根据实测值进行张力调整。此外,在对重侧应用细钢丝绳对链条做二次保护。......

2025-09-29

焊条按用途分类,依据焊条国家标准和原机械工业部编制的《焊接材料产品样本》,通常可分为10大类。焊条型号与牌号的划分见表1-3-1。焊条按药皮类型可分为氧化钛型、氧化钛钙型、钛铁矿型、氧化铁型、纤维素型、低氢型、石墨型、盐基型等。如低碳钢、中碳钢、低合金钢焊条的选用。2)等化学成分原则 使熔敷金属的化学成分与母材的化学成分符合或接近,以保证焊接接头要求的特殊性能,如不锈钢焊接、耐热钢焊接、堆焊等场合。......

2025-09-29

医疗器械的使用环境主要是指医疗器械安装场地、机房要求、供电、接地,使用地点的温度、湿度、空气的净度和磁场、电场和电磁波的干扰等。在医疗器械安装前,必须做好安装使用环境的准备。为此,安装器械前选择位置时,应考虑器械技术要求中电磁兼容性参数,保证与相邻器械的最小距离大于规定要求。......

2025-09-29

相关推荐