可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

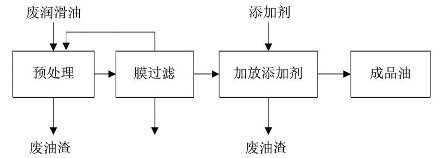

膜分离技术是在压力差、电位差、浓度差等膜两侧推动力的推动下,利用具有选择透过性通过特殊方式制造的薄膜,使含有原料的一侧组分可以有选择的透过膜,从而对废润滑油进行浓缩、分离、提纯的新技术。相对于传统的废润滑油再生技术,该技术具有无污染、耗能低、分离效率高、操作简单并且高效节能等优点。自从1955年以来,膜分离技术作为一种新型的流体分离操作技术,已经有了很大的发展。图7-13为膜法简单处理废润滑油工艺简图。

图7-13 膜法简单处理废润滑油工艺简图

膜分离技术广泛应用于水质深度处理和中水回用中,并逐渐成为主要发展方向。废润滑油黏度较大,其通过膜的量很小,故应用于废润滑油方面还在初步研究阶段。可以通过超滤法除去废润滑油中由部分添加剂、胶体粒子、沥青质和炭黑等消耗而产生的水溶性盐类。在膜处理废润滑油过程中,存在很多原因降低膜使用寿命,如分离过程中存在膜污染和浓差极化的严重问题,废润滑油黏度较大,能通过膜的过滤量也较低等,这些原因也明显影响了废润滑油膜过滤的速度。在实际生产过程中,应该选取适当的膜材料,膜工艺以达到生产要求。膜技术所应用的膜有无机膜和有机膜两大类。相对于有机膜,无机膜具有寿命长、机械强度高的优点,而且在化学稳定性和耐温性能上具有更加优异的表现。由于废润滑油中含有多种复杂的杂质及有害物质,成分复杂,所以无机膜成为选择膜材料时的主要方向。为了达到提高再生润滑油品质的目的,可以选择金属膜及陶瓷超滤膜技术除去废润滑油中的超细颗粒物质和胶体物质。膜技术分离润滑油同样存在某些缺点,由于膜材料生产要求苛刻,将膜技术分离润滑油大规模产业化具有很大的难度;而且此方法分离的废润滑油要求其质量较高。

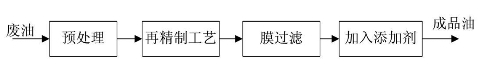

当润滑油变质程度加深时,再精制工艺的末端可以加上膜分离设备,使得到的再生油品质更高,并且接触剂的使用量得以减少,工艺图如图7-14所示。

图7-14 膜法处理再精制废润滑油工艺简图

废润滑油进行薄膜过滤之前,需先经过絮凝脱去水杂,再用1∶1的汽油稀释以降低其黏度,提高薄膜过滤的处理量。通过薄膜过滤的油,滤去了悬浮的胶体粒子,1~5μm的固体杂质、氧化路何物、添加剂等。

薄膜的处理能力G按下式计算:

G=V/(S·T)

式中 V——滤液体积,L;

S——过滤膜表面积,m2;

T——过滤时间,h;

G——膜处理能力,L/(m2·h)。

薄膜的选择性(又称净化度或截留率)可按下式计算:

Φ =(1-CΦ/CN)×100%

式中 Φ——薄膜的选择性,%;

CΦ——滤液中相应杂质的含量;

CN——原料中相应杂质的含量。

当前国内外研究厂商逐渐将膜分离技术应用于再生废润滑油方面。Miyagi等人研发的聚合物有机膜,可以大大降低废润滑油中的极性物质和氧化物,可以降低至14%和32%,并有效地提高了废油的质量。

[16]Ciora等人使用无机膜技术,经过处理后废润滑油中的金属杂质和灰分都大大降低,金属杂质的含量可以低于美国国家基础油的标准。[17]MYELIN等人在温度为50~80℃,操作压力为0.4~0.6MPa的条件下,将以陶瓷和石墨为基体的无机膜应用于处理发动机机油、变压器润滑油和废润滑油。[18]最后得到的变压器润滑油和工业润滑油的质量得到显著提高并可以再次使用,发动机油也有一定的回收效果。范益群等人先将废润滑油进行粗滤、加热等工作,之后利用有机硅烷偶联剂改性后的陶瓷膜分离废润滑油,最后在低真空罐中(操作压力为0.001~0.07MPa,温度为40~150℃)真空脱水,从而得到再生润滑油。使用有机分子取代这种陶瓷膜表面的亲水羟基,故而陶瓷膜表面由原来的亲水性改为现在的亲油性,从而提高了油的透过率。并提高了油与金属颗粒、碳粒、胶质、灰尘和水等杂质的分离速率。谢雄在中国地质大学先将废润滑油进行预处理并加热到90℃,在利用一体式不锈钢金属过滤膜管过滤废润滑油,得到的再生基础油品质较高。[19]甘露等人在80~90℃的温度下使废润滑油通过研发的震动膜,得到的润滑油再生油物理性质没有重大改变,其中金属杂质和炭黑等污染物显著减少。[20]Sarrade[47]等人采用超临界CO2和膜耦合技术处理废润滑油,此工艺中超临界CO2可以降低废润滑油的黏度,从而提高通过膜的过滤量。[21]此工艺不污染环境,并且高效绿色。池晓峰等采用对比的方法,使用陶瓷膜精密过滤、高速离心式分离和自然沉降过滤三种方法,分别再生处理轻度、重度污染的两种废润滑油。[22]实验表明,三种方法中陶瓷膜精密过滤再生方法再生精制的润滑油质量指标及颜色外观都符合标准油的规定。[23]Yuhe Cao等人采用PES、PVDF、PAN三种不同种类的中空纤维聚合膜再生精制废润滑油,最后得到的再生油,相对于废润滑油来说,其机械杂质和金属含量都有显著减少,并且明显改变了闪点和黏度。[24]LI.J等人先将废润滑油经过沉降、真空脱水处理,再在50~90℃温度下利用耐油腐蚀的中空纤维膜再生精制废润滑油,其平均孔径为0.01~0.5μm。[25]Tan等人在专利中提到在50~250℃的温度范围内,利用膜分离法精制润滑油,可以提高膜自身的通透性,并降低了废润滑油的黏度,从而提高了废润滑油的膜过滤量。[26]唐建伟等人根据近些年文献总结了降低废润滑油黏度的措施。[27]如:应用超临界流体技术、加入有机溶剂、应用超声波技术、超频震动膜法、加入化学添加剂、升高温度等方法。

膜技术处理废润滑油具有环境友好、操作方便、设备简单、能耗低等特点。然而废润滑油黏度大,透过膜时的过滤量较小,膜中的孔道容易堵塞或者污染,从而影响分离。故而并未很好的应用。近几年,国内外针对膜技术处理废润滑油的研究并不深入,相应文献也较少。在未来此工艺有待于进一步研究,以更好地应用于废润滑油再生领域。

有关润滑油制备技术与应用研究的文章

可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

我国广泛使用Meinken工艺是在20世纪70年代左右,包括石油公司和油田、钢铁等在内的各个行业在内利用此技术建成的废润滑油再生厂达200多家。可以利用硫酸脱除废润滑油中的杂质,再用适量的白土精制得到再生润滑油。[6]图7-4IFP工艺流程图(二)加氢精制工艺面对硫酸-白土精制工艺产生的种种问题,加氢精制工艺油然而生,逐渐取代白土精制工艺而成为国外废润滑油再生的一种重要工艺。......

2023-06-30

在此过程中,轻组份与重组份分子的平均自由程发生改变,轻组份分子变大,重组份分子变小。通过分子蒸馏工艺,可以将废润滑油当中的劣化组份有效的除去,得到的润滑油再生油品质理想。图7-16分子蒸馏工艺流程图应用分子蒸馏技术可以使废润滑油中的灰分含量大大减少,得到的润滑油再生油品质优良。周松锐等人研究了分子蒸馏窄分技术处理废润滑油,并设计了废润滑油三级分子蒸馏再生工艺。......

2023-06-30

利用热解回收废润滑油,由于碳沉积,会限制反应时间。Su ShiungLam等人使用微波热解法精制再生废润滑油,在研究时发现,热解产物的收率和组成与热解温度的关系很大。相关学者利用微波加热流化床热解再生废润滑油,当实验处在理想条件下时,可以得到总收率为90%的热解产物。......

2023-06-30

民初时期,相较于清末微弱的废妾之声,反对蓄妾、倡导一夫一妻制的呼声日益见涨。随着新文化运动和五四运动的推进,民初废妾之声高涨,对妾制弊端的批判之声此起彼伏。秉持男女平权理念的蔡元培不仅在言论上支持废妾,还以身作则,公开发表的“不纳妾”征婚声明。蔡元培在他的婚姻中,恪守了在择偶声明中的不娶妾诺言。林语堂认为国人娶妾主要是基于“子嗣延续”和“代替离婚”两个因素的考虑。......

2023-07-03

明朝冯梦龙在《警世通言》中说:“怨废亲,怒废礼。”荀息左手拿着宝玉,右手牵着骏马,来向献公汇报战功。因为你一人的生气和鲁莽会影响大局,乱了下属的心,使事情陷于更不利的境地,因此,“引而不发,点到为止”是管理过程中重要的执行手段,是提高管理能力的重要因素。领导者经常需要表态,这种表态对于下属来说,则可能是指示、要求,也可能被认为是对某种事的定论。......

2023-08-14

润滑油的选用,与很多因素有关,必须具体问题具体分析。工作温度高,则应选用黏度较大、闪点较高、氧化安定性较好的润滑油,甚至选用固体润滑剂,才能保证可靠润滑。润滑油的黏度不仅是重要的使用性能。过去国产润滑油大部分按其在50℃或100℃时的运动黏度值来命名牌号的。润滑油的黏度,与机械设备的运转关系极大。......

2023-06-30

其中,运动黏度是评定润滑油质量的一项重要量化指标,是选用润滑油的主要依据。此外,由于不同地区或者不同季节的温差较大,选用润滑油时也需考虑到润滑油的温度特性,在特定情况下,还可能根据不同地区的实际使用环境分别选用不同牌号的润滑油。......

2023-06-15

相关推荐