可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

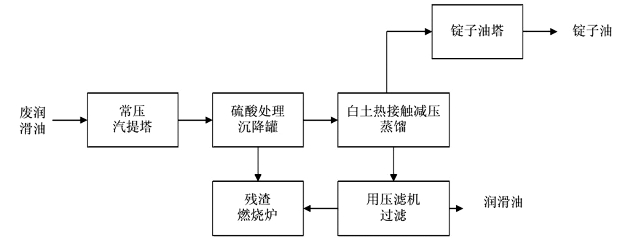

(一)硫酸-白土精制再生工艺

由德国Meinken公司开发的酸精制工艺在传统废油再生工艺中占有很重要的地位。Meinken工艺流程图如图7-3所示。西班牙在20世纪90年代利用此技术建立了一套废润滑油处理装置,年处理量为1.2×104吨[3]。我国广泛使用Meinken工艺是在20世纪70年代左右,包括石油公司和油田、钢铁等在内的各个行业在内利用此技术建成的废润滑油再生厂达200多家。由此工艺还衍生了许多工艺,如:沉降—蒸馏—酸洗—白土工艺,沉降—酸洗—白土工艺,蒸馏—酸洗—白土工艺,沉降—酸洗—碱洗—白土工艺等,上述工艺主要再生精制劣化程度比较深的废油,使其再生,再生后油能够达到基础油的标准,而且质量比较好。

图7-3 Meinken工艺流程图

硫酸-白土精制再生工艺原料易得,使用酸和白土,其成本较低,而且工艺流程简单,设备要求不高,可以广泛适用多种类型废润滑油的再生。硫酸-白土精制再生工艺利用硫酸与废油中的沥青质、胶质、氧化产物等杂质反应,但不与废油中的饱和烃反应的原理。可以利用硫酸脱除废润滑油中的杂质,再用适量的白土精制得到再生润滑油。依照废润滑油当中的杂质不同,废弃程度的不同,硫酸一般加入3%左右。因要求再生润滑油质量的不同,白土一般用量在8%以下[4]。

硫酸精制时主要通过发生化学反应从而达到精制的目的,包括氧化、酯化、磺化、缩合、中和及叠合等。除了化学反应还有物理作用的溶解和物理化学作用的絮凝作用。废油中的沥青质、沥青酸、炭粒、胶质以胶体微粒或悬浮颗粒的形态在废油中存在,在反应过程中,利用絮凝作用,硫酸将悬浮微粒以及胶体微粒絮凝成较大的粒子,从而沉降下来达到与油分离的目的。并且在絮凝的同时,硫酸还可以溶解胶质沥青质等物质。由于氧化作用常常可以造成润滑油变质,生成很多含氧化合物,因而废油中含有大量的含氧化合物。硫酸能使醛类酮类缩聚,能与醇反应生成酸性硫酸酯及中性硫酸酯,能使有机酸的酯类变成硫酸酯并析出有机酸。针对废油中的含硫化合物,可以溶解于硫酸中。废油中的含氮化合物除了来自添加剂外,主要来自润滑油基础油,碱性氮化合物能与硫酸很快反应,生成溶于硫酸的络合物;硫酸也可以磺化中性氮化合物。废油中的芳烃能被硫酸磺化,生成磺酸。硫酸可以氧化缩聚芳烃,使之形成含多环稠环的胶质沥青质类物质,另外硫酸也可以溶解芳烃。废油中有可能含有烯烃,烯烃能与硫酸发生加成反应,生成酸性硫酸酯,烯烃还能继续与酸性硫酸酯反应,生成中性硫酸酯。酸性硫酸酯溶于硫酸层中,中性硫酸酯则会进入油层中。因此,废油中存在的非理想组分都可以和硫酸反应。对于非烃油很强的脱除能力。对烯烃也能相当彻底的除去。在使用适当数量的硫酸时,少环侧链的芳烃会有少部分发生反应,而饱和烃根本不会反应。所以再生油和天然基础油的组成几乎相同,但相对于天然基础油,再生油的精制深度更深一点,所以对于添加剂有更好的感受性。

硫酸-白土精制工艺可以很好地去除废油当中有害的杂质,如胶质、碱性氮化物以及大部分环烷烃等,但是同时也会除去如芳香烃和异构烷烃这样的部分良好组分。利用该工艺再生润滑油得到的再生润滑油质量低,并且再生利用率不高。另外该工艺硫酸耗量大,并且会产生大量的酸性气体二氧化硫以及很难处理的酸渣、酸水、白土渣等,造成严重的二次污染,对操作人员的身体安全和心理健康造成严重的危害,并且腐蚀、污染设备与环境。此方法还会导致油品收率较低,原因是精制后的白土精制会生成大量很难处理的白土渣,并且吸油率很高。因此,硫酸-白土精制再生工艺目前正处于被淘汰的境地。目前,此工艺在国外正处于被淘汰的境地。由于其具有很多不可逆转的缺点,但由于其成本需求低,所以国内虽然并不提倡,但仍然有很多工厂利用此工艺。

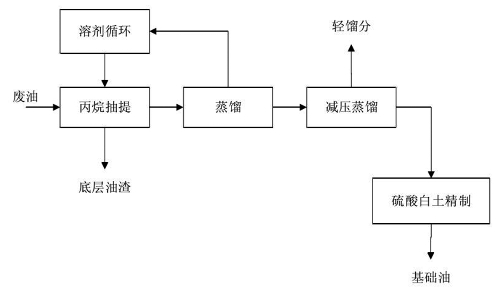

国内外一些再生工艺针对以上问题进行了相应的改进。其中,法国石油研究院(Institut Francais du Petrole)在此基础上研发了一种新型工艺,IFP工艺。IFP工艺流程图如图7-4所示。该工艺为了减少白土和硫酸的用量,在硫酸酸化前采用丙烷净化,使精制过程中的白土和硫酸的使用量大大减少。该工艺使硫酸和白土的用量大大减少,使生产成本降低,废润滑油的再生利用率得到提高,并减轻了环境的压力。Meinken通过改变硫酸混合工艺,使用强力搅拌器,并加大混合程度,使得酸渣和酸的数量显著减少,而且间接加热的方式很好地避免了裂化反应的发生。但仍然存在污染环境,危害人体健康的现象[5]。国内有些公司通过增加酸渣的循环使用次数,酸液多次反复循环使用,改变硫酸的加料次数等方法来降低污染程度。另外国内的无酸再生工艺则取消了H2 SO4精致工艺,废油经带土预蒸馏后,在高温(360~380℃)下于管式炉—蒸馏釜联合精制装置中进行精制。但是此工艺使用白土量大、油收率低,严重腐蚀设备、操作条件也比较苛刻。徐高扬等人仅用白土处理船用废润滑油,针对不同劣化程度的废油,都可再生得到润滑油,并且再生效果较好。[6]

图7-4 IFP工艺流程图

(二)加氢精制工艺

面对硫酸-白土精制工艺产生的种种问题,加氢精制工艺油然而生,逐渐取代白土精制工艺而成为国外废润滑油再生的一种重要工艺。与硫酸-白土精制工艺相比,加氢精制工艺具有无废白土污染、油品收率高、操作方便、工艺简单等优点。正是由于其无污染等不可替代的优点,近几年在废润滑油再生工程上得到了非常广泛的应用。加氢精制的原理为,在一定的催化剂和压力的作用下,将废油中含S、O、N、Cl等元素的化合物转变为H2 S、H2O、NH4、HCl等去除,并使芳烃部分加氢饱和,二烯烃和烯烃加氢饱和。从而使油品的组成和质量得以改善。

利用加氢工艺可以脱除废润滑油当中的部分杂质,而且加氢这一重要的工艺过程也存在于最初的润滑油加工当中。加氢精制工艺可以得到质量好,收率高的润滑油,但是该工艺所需设备投资高,而且操作较为复杂,由于需要合适的氢气来源所以通常加氢条件较为苛刻。加氢工艺适用于经济规模大的再生厂。在加氢精制前进行减压蒸馏可以很有效地脱杂,通常在废油再生处理的最后一步采用加氢精制,在之前的处理中可以预先去除大多数的金属杂质、沥青质、氧化物、机械、胶质等杂质,这样做的好处可以避免杂质在催化剂表面形成负载从而导致催化剂的中毒并失效,还可以减小加氢的程度就可以达到相同的精制作用。预处理后,废润滑油中仍然存留如醛酮类、羧酸酯类、羟基酸、羧基酸、为主的多种氧化物。在加氢反应过程中,这类含氧化合物通过脱烷基异构化、缩合开环等反应生成相应的烃类。废油中所存在的少量烯烃与氢气发生加成反应生成饱和烃,而废油中本就存在的芳香烃、饱和烃在加氢过程中并不会发生变化。不同的润滑油含有不同的添加剂,有些废润滑油中可能存在含氮化合物、含硫化合物、氯烃等其他硫化物,但是只有在较为苛刻的加氢条件下,含氮化合物才可以生成氮化物,才能彻底除去相应杂质。在预处理之后通过加热蒸馏得到润滑油馏分和残渣,润滑油馏分通过加氢精制得到高质量的润滑油,残渣用于制造沥青。

在废油再生工艺中添加加氢工艺,一般是应用于较为苛刻的补充精致,属于补充精制的范围。再生工艺流程中一般在最后一道工序采取加氢工艺。既然是处理废油,也就有一些与天然油加氢补充精制不同的特点。主要是因为废油中含有添加剂等带来的含磷化物及重金属化合物。在上游工序的脱灰分、热处理、脱金属、蒸馏、絮凝等处理已经脱除了大部分的含磷化合物以及金属化合物。但仍有若干存在。在加氢时,它们会在加氢催化剂的表面发生沉积,造成催化剂的失活。因此,利用加氢装置再生润滑油时,通常另加两个可以通过切换使用的容器用于装吸附剂,在反应器之前安装好。需要通过加氢工艺的废油在进入加氢反应器之前,先通过吸附剂床层达到除去含磷系及金属的化合物。

目前,在国外加氢精制工艺几乎全部取代了硫酸-白土精制工艺。虽然相对于其他工艺,加氢精制工艺设备及维修费用都相对较高,但是美国和德国这两个世界上最大最现代的废润滑油再生厂再炼制装置使用的就是加氢精制工艺。常见的加氢工艺有 Snamprogetti、Revivoil、Hy Lubre、KTI及 Kleen工艺工艺。

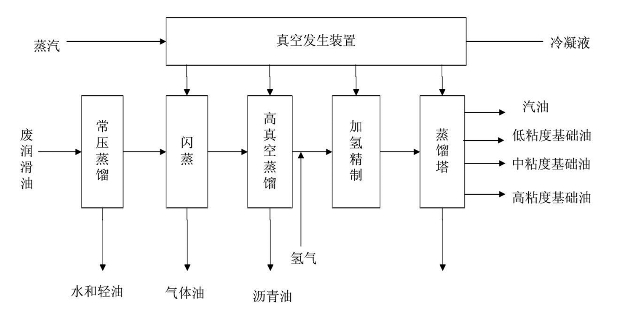

1.Snamprogetti工艺:该工艺是由IFP工艺进一步优化得到的新工艺。该工艺利用常压蒸馏除去废润滑油中的轻油和水,再用丙烷对废润滑油真空蒸馏并抽提,从而得到少量基础油,这时再用丙烷对残余组分抽提1次,最后利用加氢精制剩余部分。Snamprogetti工艺流程如图7-5所示。

图7-5 Snamprogetti工艺流程

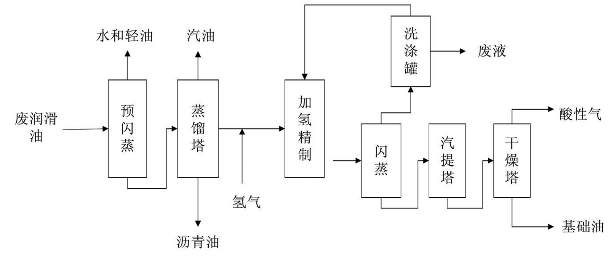

2.Revivoil工艺:此工艺首先将废润滑油送入预闪蒸塔,在除去其中的轻沸物和水后再送入真空蒸馏塔分馏两到三个部分,汽油在塔顶分离,在塔底分离出弹性较好的沥青残余物,这些残余物用重质燃料或沥青调和组分。润滑油馏分就是脱除沥青残渣的中间产品,润滑油馏分和氢气混合加入加氢精制反应器,起到漂白的作用。利用该步骤可以除去或减少废润滑油中的包含硫、氯和氮的混合物、非金属和金属杂质、有机酸以及残炭。最后一步闪蒸加氢产物,酸性气体和未反应的氢气从塔顶分离出来,并进入洗涤罐进行洗涤,洁净后的氢气可以循环使用。精制润滑油从塔底分离,并进入汽提-干燥系统,脱去酸性气体后就可以得到精制后的润滑油基础油。此工艺处理废润滑油过程中并无二次污染物。Revivoil工艺流程图如图7-6所示。该工艺可以炼制出回收率为72.63%的高质量润滑油,并且回收12%的沥青。该工艺精制废润滑油没有环境污染,并且对能源和额外材料的消耗也大大地减少。

图7-6 Revivoil工艺流程图

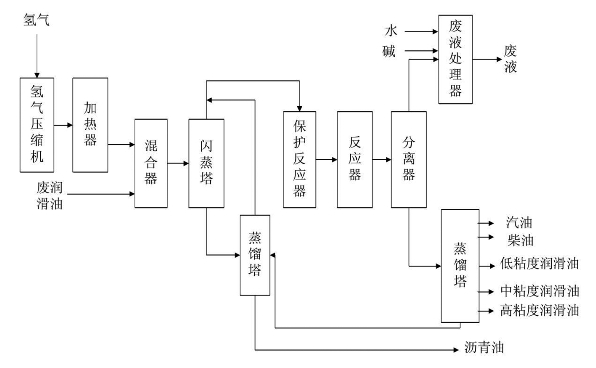

3.Hy Lube工艺:美国在德国的一个子公司利用Hy Lube工艺精制废润滑油。具体Hy Lube工艺流程如图7-7所示。在高温高压环境下,将燃料油和热氢充分混合,将其加入闪蒸-蒸馏分离塔,该工艺将润滑油的轻组分与含金属和沥青质的重质油分离,由于有氢的大量存在,并不会产生管路焦结、淤塞的问题出现。此过程由于加热,破坏了废润滑油中的添加剂,从而将某些固体杂质、沥青质油、添加剂及某些金属分离出来。分离出的组分用于进一步的加工,如分离出的沥青可以用于制作沥青调和组分,润滑油组分通过精制得到高质量的润滑油。然后在催化加氢过程中加入脱硫脱氮的处理精制废润滑油。此工艺的催化系统包括去除金属及加快反应进行的两大高压反应室。第一个为了达到将预处理中并未完全除去的金属杂质去除,并且具有初步脱硫的作用。第二个为了加快加氢反应的进行,将润滑油中的芳香烃键分子与烯烃键分子和催化剂完全接触,并且在此时完全脱硫脱氮。反应后的产物通过高温降压和低温降压在高-低压分离器中进行分离。而在加氢阶段产生的副产物,比如硫化物、氯化物和未反应剩余的氢将被通入碱-水洗系统。在此系统中硫化物及氯化物由于中和反应而被脱除,净化后的氢气则重新回到前述工序中参与反应。对产物润滑油及轻组分进行分馏,可以得到润滑油馏分、石脑油以及柴油等产生的塔底残渣可以送入预处理时的蒸馏塔进行再次回收炼制。该工艺可以得到达到Ⅱ类基础油要求的高质量的润滑油基础油,可以回收70%左右的润滑油,并且得到的低硫柴油其十六烷值也较高。

图7-7 Hy Lube工艺流程

4.KTI工艺:海湾科技公司和国际动力技术公司合作开发的KTI工艺将废润滑油在常压和减压下分别蒸馏,利用加氢精制进一步精制减压得到的馏分。KTI工艺流程如图7-8所示。具体工艺流程为,先将废润滑油脱去水分和轻质油,分别在薄膜蒸发器1和2中脱除柴油、蒸出基础油馏分。送入热处理器,最后加氢精制废润滑油即可得到再生基础油。可以得到回收率为83%左右的润滑油。利用该工艺可以很好地脱除废润滑油当中的含S、O及N等混合物。然而该工艺要求温度需在250℃下才能进行,而且反应条件苛刻,例如该工艺不能加工处理含有氯化石蜡的油品,薄膜减压过程应使其保持在最低程度的热应力。而且其工艺由于加氢成本高,用于小规模处理废润滑油并不适合。

图7-8 KTI工艺流程图

5.Kleen工艺:20世纪,适用于大规模生产的Kleen工艺在欧洲得到广泛的推广。此工艺将加氢工艺和蒸馏工艺结合精制废润滑油。具体流程如图7-9所示。先在常压技术下脱去废润滑油中所含的溶剂和水分,然后在减压固定床式加氢反应器上加入Ni/Mo催化剂,制得基础油、沥青油和燃料油。加氢反应器不但可以脱除大量的多环芳香烃,还可以减少高沸点氯化石蜡烃。

图7-9 Kleen工艺流程图

利用加氢精制工艺处理废润滑油是一种较为苛刻的补充精制工艺。中国石化抚顺石油化工研究院研究开发了新型加氢催化剂和吸附剂,通过对废润滑油的精制,可以得到回收率为85%的再生润滑油基础油馏分。刘建锟等人对非润滑油进行减压蒸馏处理,切割得到350~520℃的馏分,并用FHL-10催化剂加氢进行催化,可以得到200ZN基础油标准的润滑油。[7]在此工艺中蒸馏过程存在结焦的问题,还有使用的催化剂中毒现象,这都是需要解决的问题。姚光明等人研发了一种新型加氢精制方法,利用该方法首先脱水、过滤、吸附废润滑油,用以除去废润滑油中的大部分重金属杂质、机械杂质、水分、胶质等。[8]将此时的废油加入含有保护剂的反应器内,通过预加氢方法进一步脱除杂质,而后进入加氢主反应器时,进行加氢精制废润滑油。达到使非理想组分加氢饱和的作用,并对余下产物分流切割。该方法可以得到产率为90%以上的润滑油调和组分或基础油。并具有不污染环境、操作简便等优点。梁长海等人为了生产出高品质基础油将蒸馏和加氢精制工艺相结合。[9]此工艺选择的催化剂选择性及活性高,最后得到的再生油质量高,品质优良。但存在加氢装置技术复杂、所需资金雄厚等缺点。万素娟等研制了W/SiO2-Al2O3催化剂,该催化剂以W作为活性组分,SiO2-Al2O3作为载体,研究了在不同氢油体积比、空速、氢压、温度下此催化剂对润滑油基础油精制的影响。[10]实验表明在氢油体积比为700∶1、空速1.25h-1、氢压9.0MPa、精制温度260℃的条件下,氮含量和硫含量都有明显减少,可以得到收率为92.7%的液体油,加氢精制效果较为理想,其凝点、闪点与运动黏度等性质和原料油相类似。[11]

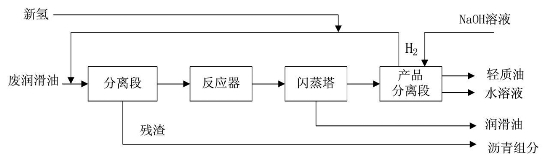

UOP公司开发的直接催化加氢废油再生工艺——DCH工艺,流程见图7-10。

图7-10 DCH废润滑油再生工艺

美国的CEP公司采用刮膜蒸发器-加氢精制工艺精制废润滑油,利用这种工艺可以生产出Ⅱ类基础油,在蒸馏过程中为了减少结焦问题,采用了加入化合物剂量、严格控制所提供热量和去除残余添加剂的方法。并将对催化剂存在毒害的化合物聚合成高分子物质,从而将基础油和沉降在刮膜蒸发器中的底部杂质分离,达到减缓催化剂中毒和延长催化剂寿命的作用。

(三)减压蒸馏-溶剂精制工艺

减压蒸馏-溶剂精制过程是利用废油中的理想组分,如饱和烃、长侧链环芳烃等与非理想组分,如沥青质、短侧链稠环芳烃、胶质等,同有机溶剂的溶解度不同,使得在废油内抽出非理想组分,保留理想组分的过程。减压蒸馏-溶剂精制是目前国内废润滑油再生技术的重要一项,而且对环境污染小。利用溶剂精制回收废润滑油,可以将得到的润滑油基础油应用于现代发动机。目前利用此工艺重新精炼废润滑油性质正在逐步改变。

减压蒸馏-溶剂精制工艺分为两步。第一步利用减压蒸馏去除废油中水分,沥青质及轻质油,还有沸点高于一般润滑油的馏分,如绝大部分金属元素添加剂,从而得到一定纯度的润滑油馏分。但这时得到的润滑油馏分其黏度、闪点和酸值等并不符合生产要求,还需要第二步处理。在第二步中利用溶剂精制所得馏分,而且可以循环使用萃取液中的溶剂,精制后的再生油就是萃余液。选用的溶剂需要与芳香烃、胶质等互溶,但是不能溶解基础油,即有较好的选择性,还需要满足易于回收利用的条件,即有合适的沸点和良好的化学稳定性。糠醛、N-甲基吡咯烷酮(NMP)等都可以满足需求,因其可以除去酸性氧化物、胶质等不良成分,从而可以得到质量较高的润滑油。用溶剂精制废油,工业上最先使用的是丙烷精制,是为了降低硫酸消耗量。以后的发展则是由于环境污染问题而排斥在一些大型再生厂使用硫酸精制之后,发展无污染再生工艺的结果。溶剂过程包括使用低分子烃沉淀出相对分子质量高的化合物,使用极性溶剂抽出芳烃及极性物质,以及使用低分子极性溶剂絮凝灰分生成物及添加剂。

用溶剂精制废油,工业上最先使用的是丙烷精致,是为了降低硫酸消耗量。丙烷是相对分子质量非常小的烷烃。丙烷可以溶解在润滑油范围内相对分子质量小的烃,但是不能溶解相对质量较高的有机化合物。当废润滑油与丙烷混合时,丙烷溶解有用的油分,而不溶解废油中氧化产生的缩合产物、有机酸腐蚀金属产生的金属盐、添加剂、沥青质、胶质以及其他机械杂质,最后蒸去油分中的丙烷就可得到精制润滑油。

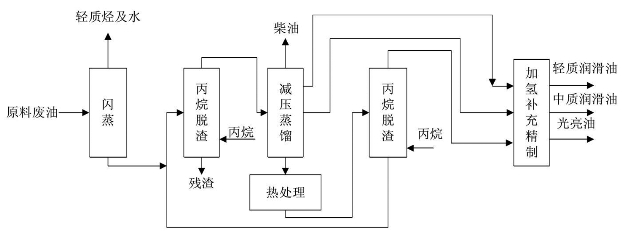

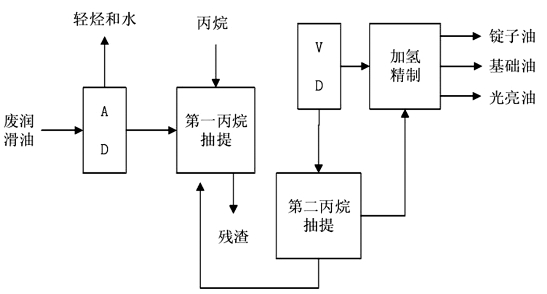

丙烷精制一般在萃取塔中进行,最早用于丙烷萃取废油的塔,是顶部有加热器的塔。废油与丙烷在入塔前的管线中混合,然后再塔内沉降分离,不溶解的物质下降,丙烷溶液上升。利用塔顶加热器使塔内丙烷溶液温度上升,丙烷温度升高后溶解度下降,使析出的油下降形成回流,与逆流而上的温度较低的丙烷溶液接触,进行传质。塔底保持较低的温度以增大丙烷的溶解度,尽量将油分完全从残渣中溶解出来,不溶解的残渣自塔底排出。为使残渣物再回收丙烷后有较好的流动性,向其中加入燃料油加以稀释,精致油的丙烷溶液则自塔顶排出。丙烷抽提工艺流程图如图7-11所示。

图7-11 丙烷抽提工艺流程图

利用超临界抽提溶剂精制是利用超临界状态下的气体对一些化合物的吸收能力,使物料进行分离的方法。压力及温度都在临界点以上的液体称为超临界流体(supercritical fluid,简称SCF)。其黏度却接近于气体,而密度与液体相似。今年有不少使用CO2作超临界抽提气体的报道,CO2超临界抽提,不仅可用于处理非内燃机油,也可用于处理动植物油脂,使用CO2抽提,有一个优于使用丙烷之处,是有较好的安全性,因为丙烷是易燃易爆的气体,而CO2则不会燃烧也不会引起爆炸。由于CO2有良好的溶解性,可以在常温下抽提,对处理热敏物质是有利的。用CO2超临界抽提含大量金属加工油的金属切削屑及研磨屑,可常温下抽提及常温下回收金属加工油,回收的金属加工油可直接循环回去再用。超临界溶剂抽提的工艺流程见图7-12。

图7-12 超临界抽提装置的流程图

抽提絮凝是利用有机极性溶液的选择溶解能力,将废油中分散的固体粒子所吸附的清净分散剂溶解下来,使固体粒子絮凝。同时还由于选定的溶剂对相对分子质量高的物质的溶解度小,使相对分子质量高的物质、生灰物质、聚合性添加剂与固体粒子一起沉淀下来,可认为絮凝溶剂一方面抽出废油中的基础油,一方面又絮凝出杂质,所以称这个工艺工程为抽提絮凝。抽提絮凝本质也是一种溶剂过程。此工艺主要用于蒸馏前的预精制,也可以在某种程度上取代硫酸精制。抽提絮凝一般是在常温下进行,但对于某些溶解能力较差的抽提絮凝溶剂也选取略高于常温的温度。可见选取操作温度时时要考虑到溶剂组成的。抽提絮凝的另一个操作参数是溶剂稀释比,稀释比的大小也与溶剂组成有关。

抽提絮凝除了能脱除以分散相存在于油中的固体杂质之外,还能脱除一部分高聚物添加剂及溶解于油中的金属盐,但不能完全脱除高聚物和金属盐。当含有添加剂及黑色炭粒子的废发动机油进行溶剂抽提絮凝时,高分子聚合物添加剂是与炭粒子共同絮凝的,试验证明,如果没有添加剂絮凝出来,则黑色的炭粒子仍继续保持稳定的分散状态,也不絮凝。

(四)絮凝工艺

为了防止废润滑油中不溶于油的杂质以及以胶体形式均匀分散在油中的已生成漆膜和积碳的小颗粒,进一步沉积聚集形成油泥,润滑油中都会添加适量的清净分散剂。但是蒸馏废油时,在热处理环境下破坏了清净分散剂的作用,呈胶体状态的微粒就会发生凝聚沉降现象,会在蒸馏塔的塔板及换热管的上结焦并且生成污垢。使用絮凝工艺,可以破坏上述胶体,使废润滑油中的不良组分得到沉降,从而达到精制润滑油的目的。

絮凝剂的添加量,絮凝的时间和温度都是影响絮凝效果的重要因素。与浓硫酸类似的常用无机絮凝剂还有磷酸三钠溶液和煅烧纯碱溶液等,絮凝剂的添加可以显著降低机械杂质、沥青质、残炭和灰分的含量,但是无机絮凝剂具有精制废润滑油深度不够的缺点,所以絮凝工艺一般在预处理过程中使用。

无机絮凝剂是絮凝工艺最早使用的絮凝剂。无机絮凝剂含有正离子、负离子或者二者兼而有之的电解质。在废润滑油中加入与之所含电荷相反的离子的无机絮凝剂时,通过异性电荷相吸的原理,带电的胶体粒子可以吸附与之相反电荷的离子,中和其电性,将粒子之间相斥的电性力消耗掉,发挥引力场的作用,使粒子发生凝聚。之后发现的有机絮凝剂,其主要是带有正离子或负离子型有机聚合物,也有非离子型的有机聚合物。

无机絮凝剂可以使酸、碱、盐。絮凝剂不同的混合时间、加入量以及温度,都会对絮凝效果产生不同的影响。除去沉降法,也可以使用离心机处理絮凝剂搅拌后的分离过程。在利用HCl或H2 SO4絮凝时分渣后,还应该利用碱性絮凝剂进行处理,或者需要白土处理。

许多极性有机化合物也能起絮凝作用。有机化合物成本比较高,虽然其没有无机絮凝剂的应用广泛,但其絮凝效果较高,近年来,实验室研究合成出许多新的有机絮凝剂,并富有成果,发现许多优良的有机絮凝剂。有机絮凝剂可以单独使用,在有些时候可以和无机絮凝剂联合使用。有机絮凝剂油很多种类,早期的絮凝剂有胍类的碳酸酯、N-苯基二乙醇胺、低分子脂肪酸盐、二亚乙基三胺、乙烯硫酸酯、异丙基胺、肼类等;比较新的有机絮凝剂有,烯、氧乙烯与乙二胺的嵌段共聚物、含有酰胺基的聚合物、阳离子聚合物的脂肪酸盐、两性表面活性剂、非离子型表面活性剂、阴离子表面活性剂、聚酰胺聚氨树脂、聚羧酸胺树脂、聚酰胺类树脂、环聚酰胺树脂、聚脲醛树脂和芳香胺。

絮凝剂是通过发生物理化学变化精制废润滑油,而并没有发生化学变化。通过絮凝可以除去的包括深度氧化产生的沥青酸和沥青质、金属磨屑以及炭粒子等分散在废油中的固体杂质。

有实验通过将如NaOH水溶液作为絮凝剂,通过连续絮凝工艺处理废船用柴油机油。在废柴油机油中连续加入用量为0.1%~1.5%的10%氢氧化钠水溶液。船用柴油机使用的一般都是含硫量较高的重质油,因此废润滑油中除了含有金属微粒以及炭粒,还会有因燃烧而生成的硫酸和与金属生成的硫酸盐。在废油中,金属微粒吸附硫酸盐、硫酸和少量水分,而生成带电荷的微粒。之前加入的NAOH水溶液和硫酸发生了中和反应,生成的产物和微粒上的电荷也发生了中和反应,从而絮凝到一起的微粒有利于通过离心或沉降分离。专利200610070222.6中提到采用氢氧化钠、氧化铝和氧化氢溶液精制再生废润滑油,得到的再生油性质复合标准油的性质。[12]孙晓峰等人开发了一套沉降-粗过滤-絮凝-二级过滤-真空脱水-精滤的废润滑油再生装置,研究了絮凝剂加入量和沉降反应时间对废润滑油再生的影响。[13]张贤明等人使用一种絮凝剂内含氨基进行再生精制废润滑油,该絮凝剂利用沉淀物网捕、起压缩双电层及吸附架桥等作用,精制再生得到的润滑油机械杂质、残炭和油酸酯等含量都得到显著降低,然而再生油各项指标并不能达到新油的标准。[14]有实验通过母页岩作为絮凝剂再生处理废润滑油。[15]由大兴安岭的母页岩与20%的盐酸和1%的硝酸(硫酸或盐酸)制备絮凝剂,然后烘干、研磨并通过900孔/厘米的分子筛。通过本方法再生润滑油的过程为,首先将废润滑油在80~90℃下在减压蒸发器中消除水分,在120~150℃下加入2~20%的絮凝剂,絮凝废润滑油。然后40~80℃下沉降废润滑油8~4h。最后通过过滤得到再生润滑油。利用本实验可以避免含酸污泥和酸性水的二次污染。

有关润滑油制备技术与应用研究的文章

可以通过离心分离、过滤脱除水分以及机械杂质和沉降的方法处理这种废润滑油,得到的产物就可以继续使用。对酸值较高的废油,白土对降低其酸值不大有效,达不到满意的再生油酸值。许多研究有报道,专注于研究润滑油的再炼制工艺,充分的分析和比较废润滑油再生技术的优缺点。当前,国内外对于废润滑油再生工艺如图7-1所示。......

2023-06-30

利用热解回收废润滑油,由于碳沉积,会限制反应时间。Su ShiungLam等人使用微波热解法精制再生废润滑油,在研究时发现,热解产物的收率和组成与热解温度的关系很大。相关学者利用微波加热流化床热解再生废润滑油,当实验处在理想条件下时,可以得到总收率为90%的热解产物。......

2023-06-30

在此过程中,轻组份与重组份分子的平均自由程发生改变,轻组份分子变大,重组份分子变小。通过分子蒸馏工艺,可以将废润滑油当中的劣化组份有效的除去,得到的润滑油再生油品质理想。图7-16分子蒸馏工艺流程图应用分子蒸馏技术可以使废润滑油中的灰分含量大大减少,得到的润滑油再生油品质优良。周松锐等人研究了分子蒸馏窄分技术处理废润滑油,并设计了废润滑油三级分子蒸馏再生工艺。......

2023-06-30

膜分离技术是在压力差、电位差、浓度差等膜两侧推动力的推动下,利用具有选择透过性通过特殊方式制造的薄膜,使含有原料的一侧组分可以有选择的透过膜,从而对废润滑油进行浓缩、分离、提纯的新技术。图7-13膜法简单处理废润滑油工艺简图膜分离技术广泛应用于水质深度处理和中水回用中,并逐渐成为主要发展方向。当前国内外研究厂商逐渐将膜分离技术应用于再生废润滑油方面。......

2023-06-30

表2-2-25 镀锌钢板凸焊焊接参数3.贴塑钢板的凸焊这种钢板的一面因有绝缘的聚氯乙烯塑料层只能单面单点或单面双点凸焊。图2-2-25 贴塑钢板使用的环形凸点贴塑钢板凸焊参数选择见表2-2-26和表2-2-27。......

2023-06-26

图4-7活性炭回转再生炉图4-8活性炭立式再生炉失效的活性炭加热再生过程一般分为以下五步。氧对活性炭基质影响很大,过量氧将会使活性炭烧损灰化,使活性炭损失率上升,强度下降,因此应严格控制气体中氧含量。干式加热再生的优点是:由于活化温度高,几乎能去除所有的吸附有机物,再生恢复率高,再生时间短,不产生有机废液,但是活性炭损失大,再生时有废气排出,设备费用大,再生成本高。......

2023-06-19

同步复接中各支路信号的时钟频率相等,但各支路信号的传输距离可能不同,因此,导致各支路信号到达复接设备时其相位不能保持一致。因此,每个支路在同步复接前需要进行正码速调整,调整到较高的同一码率,然后再同步复接。图3-23是PCM二次群同步复接、分接框图。码速调整和恢复。作用是保证收、发两端保持帧同步,使分接端能正确分接。因此,各低次群的时钟速率不一定相等,所以在复接时先要进行码速调整,使各低次群同步后再复接。......

2023-06-27

土地冻融是指上层由于温度降到零度以下和升至零度以上而产生冻结和融化的一种物质地质作用和现象。我国土地冻融灾害。冻融灾害在我国北方冬季气温低于零度的各省区均有发育。上层冻结产生体积膨胀,融化使土层变软产生沉陷,甚至土石翻浆,从而形成冻胀和融沉作用。这是季节性冻土地区中最主要的灾害作用。冻融使土体的平衡状态发生改变。土层的强烈冻融,使地表下沉,从而引起塌陷。......

2023-11-04

相关推荐