对上式进行线性变换可以得到式中,为线性变换后所得系数矩阵的子矩阵。将上式拆解为预测计算的直流系统约束方程和交流系统约束方程分别如下:同理,在进行校正计算时,泰勒级数展开直流子系统潮流方程式并忽略二次以上高阶项后,得到校正计算的修正方程:同理,对上式进行线性变换,消去系数矩阵可以得到式中,Ax和At为线性变换后所得系数矩阵的子矩阵;Cx和Ct为线性变换后得到的列向量的子向量。......

2023-06-29

(一)丙烷脱沥青工艺原理

减压油渣中由于含有大量沥青和胶质,所以是黑色和非常黏稠的物质。

由于残渣润滑油料的沸点很高,用深度减压蒸馏的方法也无法使减压渣油中的残渣润滑油料和胶质、沥青质分离,即使在很高的真空度下进行蒸馏残渣润滑油料也不可避免会发生热分解,而且馏出油料会被胶质严重污染,因此深度减压蒸馏实际上不可能达到分离残渣润滑油的目的,而用硫酸洗涤和白土吸附的方法来脱除减压渣油中的胶质、沥青质,不仅要耗费大量硫酸、白土,而且渣油损失很大,产生的废渣难以处理,所以在工业上也是不可行的。利用选择性溶剂脱除胶质、沥青质,实现与高沸点残渣润滑油分离,是目前最有效的生产丙烷脱沥青的工艺原理人们在用石油醚或丙烷、丁烷、戊烷等低分子液态烷烃处理石油渣油时发现,在重质石油烃溶于石油醚的同时,沥青质则被沉淀出来,而且石油醚沸点越低,用量越多,分离出的沥青也越多。对于溶剂脱沥青工艺的机理有两种理论解释。

1.溶解理论

认为脱沥青是利用溶解性能差别的液-液抽提过程。在石油醚和低分子液态烷烃中,渣油内烃类和非烃类成分溶解度有明显差别,这种溶解性能差别被称为溶剂的选择性。在一定温度范围内,溶剂对烷烃、环烷烃和少环芳烃溶解力强,对多环芳烃溶解能力较弱,对胶质溶解能力更弱,对沥青质基本不溶。利用一种溶剂对油渣中各组分的溶解度不同的性质,将油渣中各组分彼此分开的过程叫萃取,又叫抽提。

根据生产目的不同,溶剂脱沥青用的溶剂为丙烷、丁烷或戊烷。随着溶剂相对分子质量增大,溶剂对减压渣油中各种油分的溶解度都加大,选择性变差,因此当以润滑油料为主要目的时,通常选用相对分子质量最小、选择性最强的丙烷作溶剂。

2.凝聚理论

此理论认为溶剂脱沥青过程属于解胶沉淀分离过程,胶质、沥青质等分子量很大的含硫、含氮、含氧的非烃类有机化合物并未溶解在渣油中,而是以高度分散的胶体形态存在,当向渣油中加入石油醚或低分子液态烷烃时,渣油中的烃类完全溶解于低分子烷烃中后,这些分散的胶体物质变得不稳定,特别是在温度升高时会发生聚结、沉淀、分离。

实际上丙烷脱沥青是一个复杂的过程,两种理论都是从一个侧面对它进行解释,将两种理论结合起来能更好说明事物的本质。

(二)连续丙烷脱沥青工艺流程

大多数原油中沸点最高的部分含胶质和沥青。为了使润滑油性能合格,必须去除这些物质。传统上,一直采用减压渣油脱沥青法去除这些物质。

将溶剂(一般为丙烷)与减压渣油混合。烷烃、环烷烃和芳香烃比胶质和沥青更容易溶于此溶剂。混合后使其沉淀,然后形成两相(两相分界看起来类似于油和水)。上层主要是含渣油中可溶成分的丙烷。下层主要是沥青再加上部分溶解的丙烷,可通过倾析将两相分开。

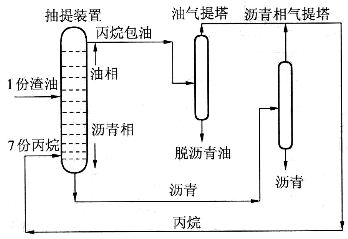

分离过程在炼油厂里是以连续方式进行的(图4-3)。将残油(通常用少量丙烷稀释)泵入抽提塔中部。将丙烷(通常一份渣油为6~8份丙烷)注入塔底部。因为渣油比丙烷密度大,所以会在塔内向下流动,而丙烷则沿相反方向向上运动。混合在塔内由多孔塔板或与电机相连的转盘完成。上升的丙烷溶解了易溶的成分,并将其带到塔的上端。不溶性沥青成分从塔底去除。塔内温度在50~80℃之间。为了使丙烷在该温度下保持液态,塔内必须有一定工作压力(约3.5MPa)。对产品中的丙烷气化、收集,并通过加压和冷却使其液态化,进行循环利用。

图4-3 连续丙烷脱沥青工艺流程示意图

脱沥青过程中分离出的化合物类型包括:饱和烃(烷烃和环烷烃),单核、双核和多核芳香烃,胶质,沥青。所得焦油主要由胶质和沥青组成。渣油的成分用固—液层析法所测组分群确定。

有关润滑油制备技术与应用研究的文章

对上式进行线性变换可以得到式中,为线性变换后所得系数矩阵的子矩阵。将上式拆解为预测计算的直流系统约束方程和交流系统约束方程分别如下:同理,在进行校正计算时,泰勒级数展开直流子系统潮流方程式并忽略二次以上高阶项后,得到校正计算的修正方程:同理,对上式进行线性变换,消去系数矩阵可以得到式中,Ax和At为线性变换后所得系数矩阵的子矩阵;Cx和Ct为线性变换后得到的列向量的子向量。......

2023-06-29

连续归纳法用于实数系是否成立,自然要依赖于实数系的基本性质。实数系与有理数系的根本不同,在于实数系的连续性。我们要证明的是命题8.2.1 连续归纳法等价于关于实数完备性的戴德金公理。设连续归纳法成立,如果已把全体实数分成了非空的甲、乙两集,而且甲集中任一个数小于乙集中的每个数,要证明的是甲集有最大数或乙集有最小数。由连续归纳法,可知px对一切x真,即一切实数x属于甲集。......

2023-10-17

对于直径为16mm的45钢,在转速2000r/min、摩擦压力8.6MPa、摩擦时间0.7s和顶锻压力161MPa下,其摩擦焊的焊接过程如图2-4-3所示。一个周期可分成摩擦加热过程和顶锻焊接过程两部分。在稳定摩擦阶段中,工件摩擦表面的温度继续升高,并达到1300℃左右。......

2023-06-26

以上从试题实际检测重点角度对非连续性文本试题做了分类、分析。据此反思既有的各类非连续性文本试题,如下三点值得考虑。目前试卷中出现的不少非连续性文本是独立出现的。非连续性文本的创制有利于发展学生的逻辑思维能力和创造能力。当然,高利害考试空间有限,非连续性文本更广阔的学习和评价空间在日常教学中。......

2023-08-17

2)面包制作的工艺流程现代面包制作工艺区别于传统手工制作工艺,更多的是利用设施设备,标准化、成体系化地生产面包。现代面包制作更注重卫生、生产质量达标、口味口感表达更为明确。面包制作是一整套系统性的工艺。......

2023-06-26

(一)浆纱机分类1.按原纱品种分类 按原纱品种分类有短纤纱、长丝及色纱用三种浆纱机。(二)浆纱工艺过程1.热风式浆纱机工艺流程 国内应用较为普遍的热风喷射式浆纱机的工艺流程如图7-36 所示。湿浆纱经热风喷射后大部分水分被汽化,使浆纱达到规定的含水率并在表面形成浆膜。联合式浆纱机兼有热风式的浆膜成型好和烘筒式的烘燥效率高的优点。......

2023-06-16

复变函数和实变函数类似,同样可以讨论函数的极限和连续性,且形式基本上与实变函数一致.现在介绍复变函数的极限概念.定义3 设函数w = f(z)在点z0的去心邻域:0 <|z - z0| <ρ内有定义.如果存在一个复常数A,使得对于任意给定的ε >0,总存在一个实数δ >0(δ <ρ),当0 <|z-z0|<δ 时,有|f(z)-A|<ε,我们称A为f(z)当z趋于z0时的极限,记为复变函数极限的几......

2023-10-30

陶瓷的成形工艺过程为:粉料制备—配料—坯料成形—制品的烧结。陶瓷制件种类繁多,形状、规格、大小不一,应该正确选择合理的坯体成形方法来满足不同制件的要求。......

2023-06-24

相关推荐