润滑油蒸馏过程的自动控制,目前已进入计算机巡回监测、计算机优化控制、计算机信息管理和实施过程的先进控制策略的发展阶段。①采用馏程色谱、黏度、闪点、比色等在线分析仪,对轻、中、重润滑油馏分进行连续分析。减压塔的被控变量是轻、中润滑油料出95%点、中段回流取热,以及减压塔底吹汽。......

2023-06-30

减压蒸馏是润滑油基础油制造的第一道工艺。它的前提是,为了采收轻产品,对合格的原油已经过常压蒸馏塔进行了适当的加工。从常压蒸馏塔出来的、沸点在340~371℃之间的渣油因为技术指标(此处指柴油或取暖燃油的倾点和雾点)不合格,不能作为轻产品。热裂解是决定常压蒸馏上限的另一个因素。如果过分加热原油,其分子将分裂成更小、沸点更低的分子。这些热裂解材料常造成产品质量问题并引起常压蒸馏塔装置故障。

在减压蒸馏中,为控制所生产的基础油的物理特性,原料被分离成沸点相近的产品。减压蒸馏所控制的主要特性是黏度、闪点和残炭。基础油的黏度是润滑剂最重要的物理特性,主要由馏分油决定。

(一)按黏度的差别对减压蒸馏进行说明

图4-1按黏度的差别对减压蒸馏做了说明。粗实线代表某一原油的黏度分布。图中给出了三种减压蒸馏塔馏出油和残油。从中可以看到每种馏出油的黏度都有一个范围,即其中含有黏度高出或低于平均黏度的材料。图示的例子中,相邻产品的黏度存在重叠。事实上,这种黏度重叠经常出现在工业性减压塔的产品中。但为了避免下游加工出现问题(如轻质中性油中含有过多难以脱蜡的黏性材料),减压蒸馏塔必须正常工作,以防止产生过多的黏度重叠。重质中性油中的高黏度材料不仅会引起加工问题,而且会使产品质量下降。

图4-1 润滑油馏分各级组分的黏度

(二)润滑油减压塔工作流程

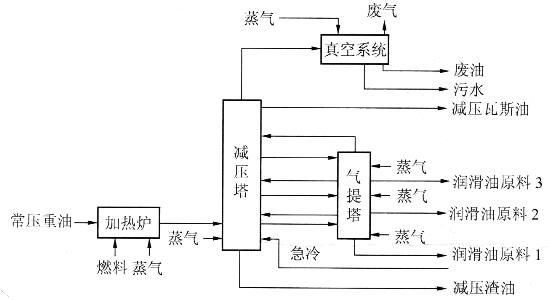

图4-2为一简化的润滑油减压塔工作流程图。原料(由常压蒸馏得来的渣油所组成的常压渣油装料)在炉中加热后流入减压塔的闪蒸区。在减压塔内,气体部分开始上升而液体部分下降。加热器内的温度约为399℃。在减压塔中加入蒸气以辅助气化。与减压塔顶部相连的真空系统维持闪蒸区的低压。通过将压力减到大气压的1/10以下,使常压下沸点为537℃的材料气化而不发生热裂解。当热蒸气在减压塔内上升时,通过从塔中带出材料、在外部冷却和重新返回塔中,塔内蒸气逐渐受到冷却。

图4-2 减压塔中润滑油馏分油的分级分离

塔中的液体使其中的填料变湿,并在塔内向下流,之后因为与上升的热蒸气接触而气化。在塔的不同部位安装特殊的盘,称为抽出塔盘,用以收集塔中液体并将其移去。这些抽出的液体中不仅含抽出塔盘处的温度和压力下应有的材料,而且含一小部分溶入液体中的沸点较低的材料。为了去除这些沸点较低的材料,还要将从减压塔所抽出的馏分注入气提塔,通过引入蒸气对这些低沸点材料进行气提。

气提塔能根据馏分的物理特性,通过移去低沸点成分而调节闪点。低沸点材料和蒸气返回减压塔。对其他润滑油馏分也进行类似气提。减压残油也经过气提过程,但通常在减压塔内的闪蒸区以下的气提段进行。

有关润滑油制备技术与应用研究的文章

润滑油蒸馏过程的自动控制,目前已进入计算机巡回监测、计算机优化控制、计算机信息管理和实施过程的先进控制策略的发展阶段。①采用馏程色谱、黏度、闪点、比色等在线分析仪,对轻、中、重润滑油馏分进行连续分析。减压塔的被控变量是轻、中润滑油料出95%点、中段回流取热,以及减压塔底吹汽。......

2023-06-30

据报道,为防止环烷酸腐蚀,在工业减压蒸馏装置上应用了有机磷酸酯结构的高温缓蚀剂,商品牌号为N.-5180。炼油工业上公认的耐环烷酸腐蚀的钢材是含Mo试在2.3%以上的AISI316SS和317SS。由于含酸原油中石油羧酸要分布在柴油和减压馏分中,即250~500℃馏出油中,因此,润滑油减压蒸馏设备腐蚀防护的重点部位是减压炉护管、转油线、减压塔进料段和分馏段中、馏分塔段。......

2023-06-30

(一)覆铜板的材料所用基板材料及厚度不同、铜箔与黏合剂不同,制造出来的覆铜板在性能上就有很大区别。铜箔覆在基板一面的,称为单面覆铜板;覆在基板两面的,称为双面覆铜板。1.覆铜板的组成1)覆铜板的基板高分子合成树脂和增强材料组成的绝缘层压板可作为覆铜板的基板。压制中使用蒸汽或电加热,使半固化的黏合剂彻底固化,铜箔与基板牢固地粘合成一体,冷却后即为覆铜板。图7-146覆铜板的生产工艺流程......

2023-10-23

制造工艺文件是指制造活动中所遵循的规律和依据。表9-5 工艺规程幅面、表头及附加栏格式表中( )填写内容:企业名称文件名称~按产品图样中的规定填写按JB/T 9166—1998规定填写文件编号、分别用阿拉伯数字填写每个零件卡片的总页数和顺页数、分别由描图员和校对者签字、分别填写底图号和装订编号、可根据需要填写填写每次更改所使用的标记,一律用、、、…......

2023-07-02

在此过程中,轻组份与重组份分子的平均自由程发生改变,轻组份分子变大,重组份分子变小。通过分子蒸馏工艺,可以将废润滑油当中的劣化组份有效的除去,得到的润滑油再生油品质理想。图7-16分子蒸馏工艺流程图应用分子蒸馏技术可以使废润滑油中的灰分含量大大减少,得到的润滑油再生油品质优良。周松锐等人研究了分子蒸馏窄分技术处理废润滑油,并设计了废润滑油三级分子蒸馏再生工艺。......

2023-06-30

柴油由T101第十四层塔盘馏出,由P103增压至E110冷却后送出装置;T101底部油由P104抽出后分为两部分,一部分经E101换热后返回常压分馏塔底,另一部分进入减压塔T103进行分馏。自T103抽取的减三线,经P115增压至E116冷却后出装置。剩余部分为重质润滑油馏分,从减压分馏塔T103底部抽取,经P107增压后,依次经E105、E106、E104、E115换热和冷却至指定温度出装置。图5-1润滑油加氢处理装置工艺流程示意图......

2023-06-30

芯片制造后的一系列工序是将晶元片分割成单个的芯片, 并安放和连接到一个封装体上, 这个工艺过程叫封装, 为了剔除不合格品而进行按标准的各种测量和筛选, 这个工艺过程叫测试。然后晶元将以晶粒为单位分割成一粒粒独立的晶粒。图2-1晶元生产流程......

2023-06-20

波峰焊机的焊料液在锡槽内始终处于流动状态,使工作区域内的焊料表面无氧化层。其中,助焊剂可利用波峰焊接机上的涂敷助焊剂装置完成。斜坡式波峰焊接工艺。1.焊料波峰焊一般采用Sn63/Pb37的共晶焊料,熔点为183℃。Sn的含量应该保持在61.5%以上,并且Sn/Pb两者的含量比例误差不得超过±1%。表4-2波峰焊焊料中主要金属杂质的最大含量范围应该根据设备的使用情况,每隔三个月到半年定期检测焊料的Sn/Pb比例和主要金属杂质含量。......

2023-10-23

相关推荐