润滑参数包括润滑的频率、时间和油量等。润滑频率与自动扶梯的使用环境、链条特性以及润滑油性能等参数有关,因此,需要根据实际情况确定。在之后的试验中期期间,由于润滑油的存在,链条持续一段时间的平稳伸长变化过程。理论上在这个周期内给油,链条就可以处于良好的润滑状态。尤其在室外环境情况下,由于雨水、灰尘及温度等恶劣环境,需要相应增加润滑次数,以防止由于雨水冲洗润滑油流失引起的异常摩擦和生锈等。......

2023-06-15

(1)就分离工程而言,所谓润滑油料的窄馏分分割是为获取沸点范围较窄的馏分润滑油料,对分馏精确度要求较高的分离过程。应当指出,含有不计其数烃类和非烃类的石油混合物,在工业设备中无论如何也达不到完全精确的分离。因此,石油混合物分馏精确度是由所得馏分的组分纯度、馏程宽窄度,以及被分离馏分对潜含量的拔出率来表征的。对于多侧线多馏分分馏来说,相邻二馏出蒸馏曲线之间的重叠度,也是衡量分馏精确度的一个指标。

①全精确分离时,相邻二馏出油的终馏点和初馏点恰好衔接,都等于混合物规定的分离温度边界tk。tk一般不等于混合物按实沸点曲线所规定的切割点![]() ,但可大致采用tk=

,但可大致采用tk=![]() 。那么,在实际分馏中,馏出物的组分纯度就是在tk以前按实沸点曲线馏出的组分分数。

。那么,在实际分馏中,馏出物的组分纯度就是在tk以前按实沸点曲线馏出的组分分数。

②当混合物馏分组成一定,被分离为3种产物时,馏出油的实沸点曲线要比分离为2种产物的曲线平坦得多,即馏出油的沸点范围要窄得多。现代润滑油蒸馏工艺,已很少采用少侧线、宽馏分分割方案,除非润滑油厂采用基础油最终再蒸馏的加工流程。

③邻二馏出油之间在馏分组成上的重叠度,人们往往不以![]() 来度量,这是由于蒸馏试验中初馏点和终馏点的测定精度和重复性较差。在我国,无论馏分宽窄或馏分重叠,均以ASTM D1160或GB/T 9168蒸馏试验的2%馏出点和97%馏出宽度量。分割不清、馏分组成不纯,主要发生在紧靠分离温度边界处,因此,相邻二馏出物组分组成重叠过大,其馏分组成的沸点范围也必然较宽。

来度量,这是由于蒸馏试验中初馏点和终馏点的测定精度和重复性较差。在我国,无论馏分宽窄或馏分重叠,均以ASTM D1160或GB/T 9168蒸馏试验的2%馏出点和97%馏出宽度量。分割不清、馏分组成不纯,主要发生在紧靠分离温度边界处,因此,相邻二馏出物组分组成重叠过大,其馏分组成的沸点范围也必然较宽。

轻质润滑油料与塔顶减压粗柴油(一般做FCC料)之间和重质润滑油料与塔底渣油之间的分离精确度,直接影响着一定原油中润滑油料潜含量的收获率。当然,对于后二者之间的分离精度,人们更为关注的是通过对进料段上升油气的洗涤、良好分馏及渣油微拉雾沫夹带防止,来保证重质油料有较小的残炭值和较浅的颜色。

原始混合物的实沸点曲线具有较大的倾角时,表明馏出单位百分比的馏分组成间的沸点差较大,较易分离。同时,宽馏分润滑油料较易分离,窄馏分润滑油料较难分离。所以,从常压渣油中分离出几个窄馏分的润滑油型减压蒸馏较分离出一个宽馏分催化进料的燃料型减压蒸馏要难些,复杂些,其热力学原因就在于此。

窄馏分分馏的热力学计算也要比宽馏分分馏复杂些,但当今人们已经借助于电子计算机,应用现代蒸馏的理论基础,开发编制了蒸馏过程热力学计算软件,对连续稳定的石油蒸馏的许多过程的物料平衡、热量平衡、气液平衡和各馏出物料的主要性质进行模拟、综合和分析,为润滑油窄馏分分割的优化设计、运行操作和技术管理提供指导。由美国SIMSCI公司开发的大型通用PROCESS-Ⅱ石油化工流程模拟软件,在这一领域得到了最广泛的应用,它将一定的石油混合物(原油、常压渣油、馏分油)离散为大量的沸点范围很窄的虚拟组分,求解大量的非线性方程组,快速而准确地获得人们所需的产品馏分组成、物化性质、传质传热的热力学参数和水力学参数。

塔中的塔板数(理论塔板数和实际塔板效率),回流比和汽提比对分馏的精确度同样影响很大。常压渣油在减压塔中精馏为润滑油馏分的精确度可按照有关曲线图求出。

(2)就基础油的加工经济性而言,窄馏分润滑油料加工的技术经济性要比宽馏分优越得多。馏分润滑油料馏分分割和加工路线,工业上有两种情况。早期,某些润滑油厂采用宽馏分加工,精制—脱蜡—补充精制,然后设减压再蒸馏,将宽馏分脱蜡油按商品润滑油的不同黏度指标,分割为3~4种产品。这种情况下,宽馏分润滑油将经受两次高温热分离过程,这对热敏性指数较差的润滑油来说是很不利的。其有利点是切换操作简化,中间储罐可以少设,最终基础油有较好的馏分组成。然而,宽馏分在溶剂精制和溶剂脱蜡过程中,操作参数的选择性较差,以致过程效率低,加工效率低,技术经济效果不佳。现代润滑油厂则多采用窄馏分分割和窄馏分加工的路线,其必要性和技术经济优越性可归纳为以下各点。

①当今节能型内燃机油,要求在使用过程的高温环境下不易挥发变稠,因而,对所使用的基础油增定了挥发损失指标。按Noack方法,基础油在250℃和1.33kPa(绝)下,恒温1h,坩埚内油样失重,对100SN应不大于20%;对150SN应不大于17%;对5W/20不大于20%;5W/30不大于15%;对5W/40不大于12%。

②窄馏分油料加工选择性较好,因而,加工过程的效率高、最终收率高。

(二)窄馏分润滑油料的制取方法

提高润滑生产效率和改善润滑油质量的方法之一是制取窄馏分。提高减压分馏效率,优化减压蒸馏工艺、设备和操作,是制取窄馏分润滑油料的关键环节。

1.一次汽化的湿式减压蒸馏工艺制取窄馏分润滑油料

当常压渣油在带有侧线汽提塔的一次汽化复杂蒸馏系统分割窄馏分润滑油料时,相邻二侧线之间的分馏塔板数(包括汽提塔塔板)应达到12~14,塔板效率不应低于0.7~0.8;常压渣油在减压塔进料段的汽化量应比切割馏分的总量高百分之几(如2%~3%),以保证最末一个侧线油料的分馏所需的内回流和洗涤效果;侧线汽提塔必须保持良好操作状态,吹入水蒸气量应在3%~4%(对馏分重量);循环回流最好只安排在上部塔段;由汽提塔进入主塔的油气和水蒸气应引入侧线抽出层上一层塔板的空间;分馏塔板压力降不应大于260Pa.以保证分馏段和汽化段能在较高的真空度下进行分馏。

2.常压渣油一次汽化干式减压蒸馏分割窄馏分润滑油料

在这种情况下,塔顶压力应小于2.0kPa;汽化段压力应小于6.7kPa;常压渣油加热温度为370~390℃,塔顶温度为50-55℃。侧线馏分应经过减压干式闪蒸。

3.常压渣油一次汽化所得宽馏分再进行二次汽化分割窄馏分润滑油料

当二次汽化湿式减压蒸馏工艺制取窄馏分润滑油料时,一、二级减压塔均可在优化的条件下进行分馏操作。一是可在较高的真空度下操作,一级塔与二级塔的抽空系统是分别设计和分别操作的。二是二级减压塔各侧线之间可设置较多的塔板。三是一级减压进料加热终温可以控制较低,为350~360℃,可使二级减压分馏过程在高真空、低炉温的优化操作条件下进行。

4.常压渣油一次汽化所得残油进行二次汽化的湿式减压蒸馏分割窄馏分润滑油料

当二次汽化减压蒸馏工艺分割窄润滑油料时,由于两级减压塔分别设置抽空系统,二级塔可在较高真空度下操作,与一次汽化工艺相比,获得的润滑油馏分重叠度较小。

5.良好分馏所需的回流比

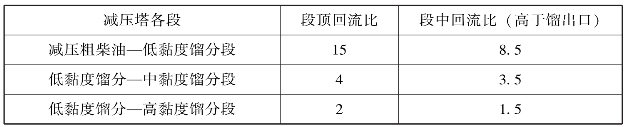

为保证润滑油料的良好分馏,减压塔各段应保持适宜的回流比(表2-9)。

表2-9 润滑油型减压分馏塔各段的适宜回流比

应当指出,在润滑油型减压蒸馏中,沿塔高的各循环回流不能过大,因为过大的循环回流,将使该段塔板的换热任务加重,传质分馏作用受到影响。一般来说,换热段的分馏效能只相当1个左右的理论塔板。各循环回流的热耗量控制在适当的比例。宜在由热平衡计算的热足值的50%~70%下操作,以便塔中段的其余热量通过塔顶回流产生的热内回流取走,改善轻质润滑油料的6份组成,获得挥发度合格的油料。

还应指出的是,回流比既对分馏精确度产生显著的影响,又对分馏过程的经济性产生显著的影响。可以看出,对一定的分馏过程,当塔板形式和数量一定时,回流比对改善分馏精确度的灵敏度减小,操作费用急剧上升;企图用最小的回流比达到某一分馏任务时,可能导致无限多的塔板需求,以致分馏塔的建设投资明显增大。因此,确定最佳回流比.是取得技术与经济最佳平衡的关键,而求解的最好途径是理论核算与实践探索相结合。

有关润滑油制备技术与应用研究的文章

润滑参数包括润滑的频率、时间和油量等。润滑频率与自动扶梯的使用环境、链条特性以及润滑油性能等参数有关,因此,需要根据实际情况确定。在之后的试验中期期间,由于润滑油的存在,链条持续一段时间的平稳伸长变化过程。理论上在这个周期内给油,链条就可以处于良好的润滑状态。尤其在室外环境情况下,由于雨水、灰尘及温度等恶劣环境,需要相应增加润滑次数,以防止由于雨水冲洗润滑油流失引起的异常摩擦和生锈等。......

2023-06-15

润滑油基础油的质量是影响润滑油质量的重要因素。随着现代工业的发展及环保要求日益严格,对润滑油的质量要求也越来越高,迫切需要生产出具有高黏度指数、抗氧化安定性好、低挥发性的高档润滑油基础油。表2-7API润滑油基础油分类第Ⅰ类为石蜡基基础油,一般由常规的溶剂抽提工艺生产。通用润滑油基础油按饱和烃含量和黏度指数的高低分3类共7个品种。本标准中Ⅱ类、Ⅲ类基础油黏度等级以100℃运动黏度中心值来表示。......

2023-06-30

(二)高压加氢补充精制催化剂的性能评价加氢处理润滑油基础油虽具有黏度指数较高、挥发性较低、热氧化安定性较好等许多优点,但是在日光或紫外光照射下会变色,产生浑浊,最终出现沉淀现象,即光安定性较差的缺点。目前,采用最多的方法是加氢补充精制,加氢补充精制是把润滑油中影响光安定性的非理想组分转化为理想组分,属于化学处理过程。......

2023-06-30

润滑油行业的发展与一个国家国民经济的发展有很大关系,对钢铁、电力、汽车、机械等相关用油行业影响更大。CH、CI,针对不同车辆需求使用不同黏度级别的润滑油。润滑油生产企业要执行国际通行的润滑油技术规范及技术标准,确保生产出来的产品绝对合格。润滑油生产往往具有小批量、多品种的特点,同一种基础油也会与多种添加剂调合,它们均会采取不同的工艺结构。......

2023-06-30

它为历史地理学的研究提供了许多重要资料,具有很高的科学价值和社会效益,受到国内外广大专家和读者的赞赏,称霞客为"千古奇人",称《徐霞客游记》为"千古奇书"、"古今一大奇著"。《徐霞客游记》自从问世以来,一直受到国内外广大学者和读者的欢迎,并给予了很高的评价,今天已掀起了研究徐学的高潮。......

2023-12-03

硫是耐蚀合金中影响其性能较大的杂质元素。因此,随着含硫量的增加,合金耐点蚀和缝隙腐蚀的性能下降;同时随着含硫量升高,合金中硫化物夹杂数量增多,合金纯净度降低,从而导致腐蚀速度增大。为此,对于高钼、高钨、高铌含量的耐蚀合金,应该尽力降低含硫量,以保持合金的热加工塑性,改善合金的热加工性能。......

2023-06-20

Erdem和Ozen运用McAllister等学者开发的信任问卷进行团队水平信任的测量,发现团队信任问卷的内部一致性系数为0.80,而且研究发现认知信任和情感信任与团队绩效具有显著的正相关。......

2023-12-07

相关推荐