腐蚀标准色板的色泽变化表示了试验铜片腐蚀增强程度的不同。表3-4铜片腐蚀标准色板分级表注:此系列中所包括的新磨光铜片,仅作为测试前磨光铜片的外观标志。如果一块铜片看上去比1级标准色板有更深的橙色,则仍认为它属于1级;但若观察到红色,则该片应判定为2级。......

2023-06-23

在9.1.4节详细地讨论了汉诺威分析仪参数设置对焊接材料电弧物理特性参数测试结果的影响。还应该特别指出的是,不能忽视焊接电源的影响。在本节将引用测试实例,说明在相同的测试条件下,采用同类型不同厂商的电焊机,由于电焊机性能的差异而导致不同的测试结果。

随着电力电子器件和控制技术的不断发展,以及节能、降耗、减排的要求,现行的弧焊电源大都采用逆变技术与以脉宽调制(PWM)为核心的控制技术,通过电压瞬间值反馈或电压-电流双闭环反馈等方式,实现焊接电流波形、能量输出等的实时调整,从而获得改善电源动态性能、减少熔滴飞溅、提高电弧稳定性等效果。但是由于弧焊电源的电流或能量输出可调范围大,且电路结构和反馈控制策略的设计各有不同,以及元器件品质等因素,因此对于同一种焊丝而言,使用不同的焊接电源或同一焊接电源的不同电流区域,往往会出现不同的焊接效果,这成为对焊接材料工艺性评价的一个不可忽视的影响因素。

本节的内容是以同一品牌的实心焊丝(直径均为φ1.2mm)、同一试验条件下,用两种品牌的MIG-500电源在不同的电流区域(图1-4)采用汉诺威分析仪进行测试,用统计分析方法进行对比和分析,显示焊接电源对测试结果的影响。

1.短路过渡模式下焊接电源对焊丝工艺性的影响

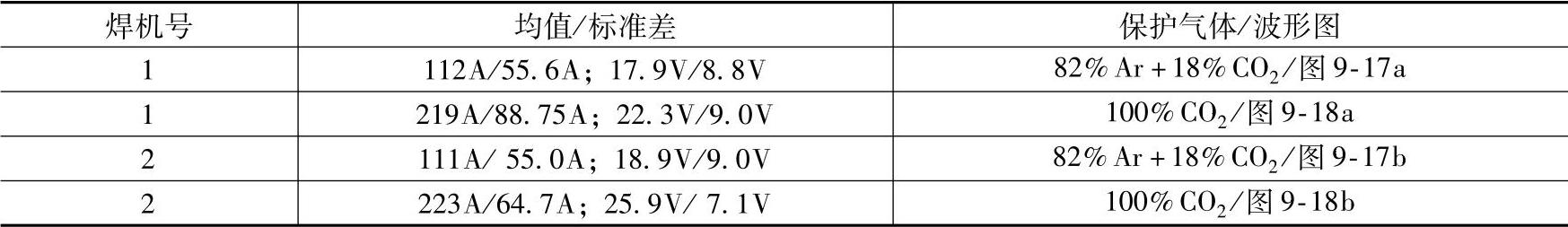

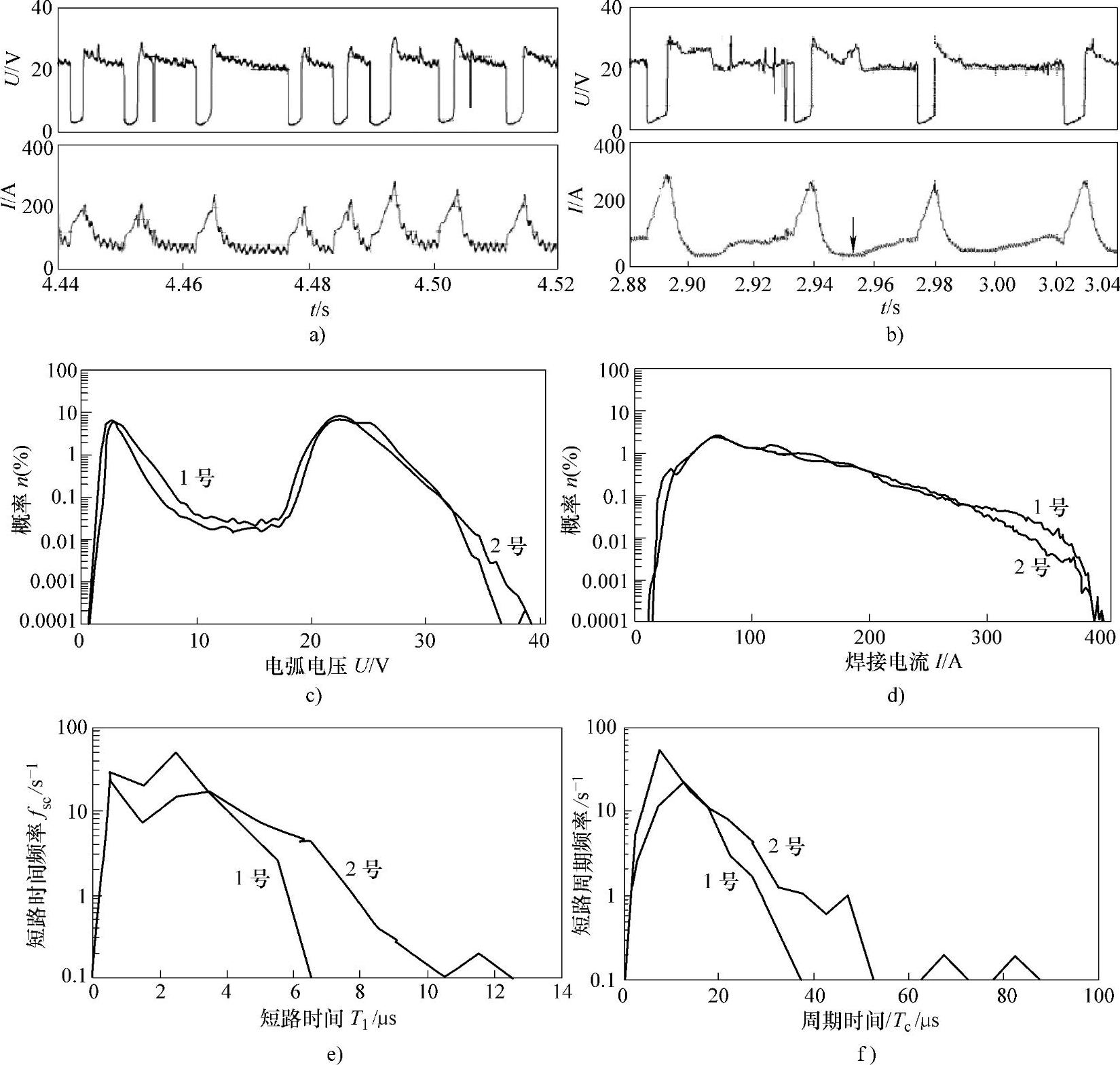

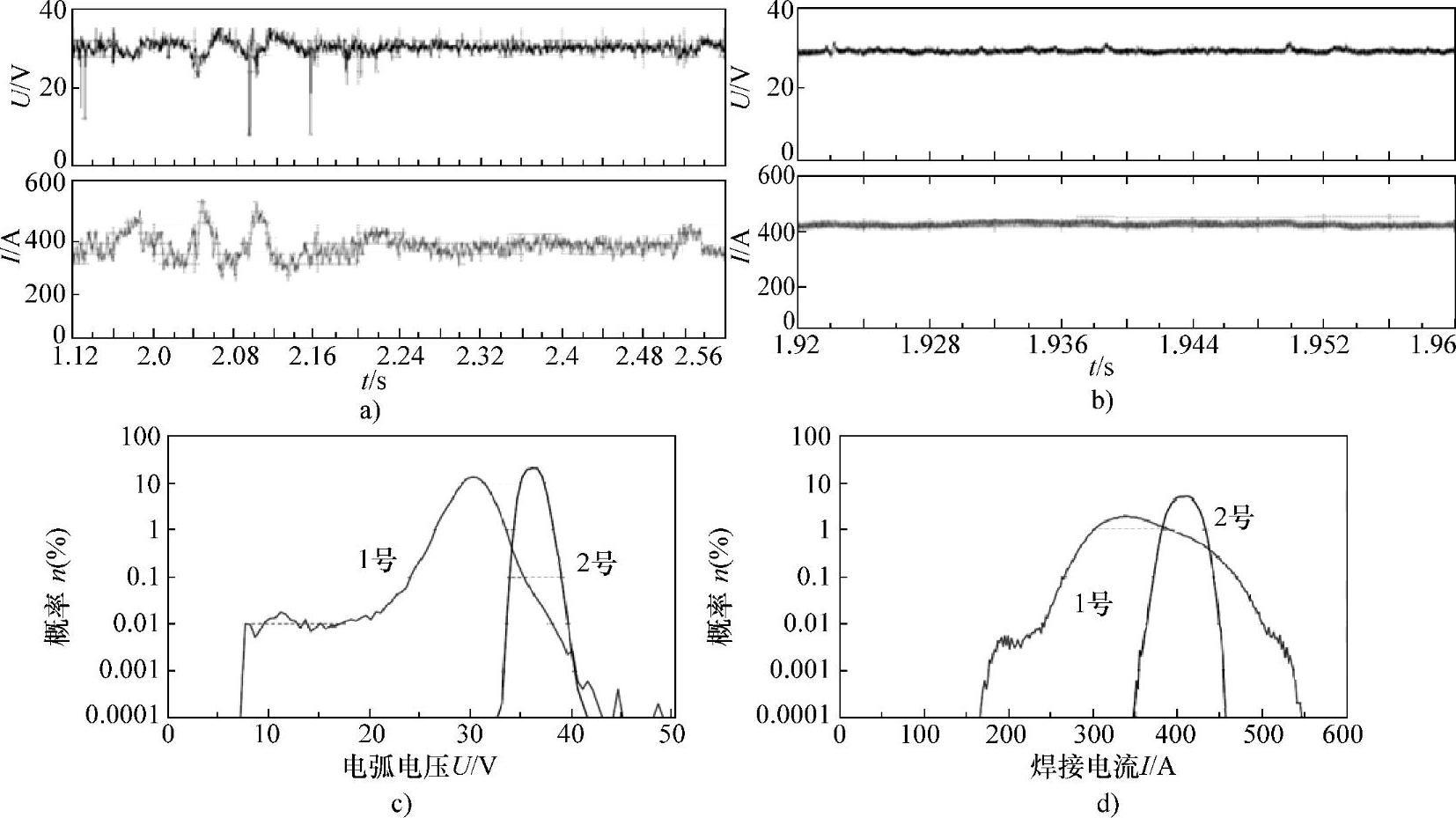

图9-17和图9-18分别是在富氩(82%Ar+18%CO2)和二氧化碳(100%CO2)两种保护气体条件下,焊丝的短路过渡焊接过程电压、电流波形图,电压、电流概率密度分布图以及短路时间频率分布图,焊接参数见表9-6。由测试结果看到,尽管在测量值上难以辨别不同焊接电源对焊丝工艺性的直接影响,但是可以明显地看出两者的不同。1号焊机的波形较为均匀,熔滴的短路时间较为集中,过渡周期的分布也较集中;由图9-17e、f可以看出,1号焊机短路时间和周期时间的分布曲线明显比2号焊机集中;2号焊机在燃弧后电流失控下跌(图9-17b箭头所指处),并导致电压的瞬间提高,这显然不利于电弧的稳定和焊丝金属熔化的均匀性。通过短路过渡焊接过程不同特征的对比,可以对不同焊接电源对焊接工艺过程的影响进行分析评估。

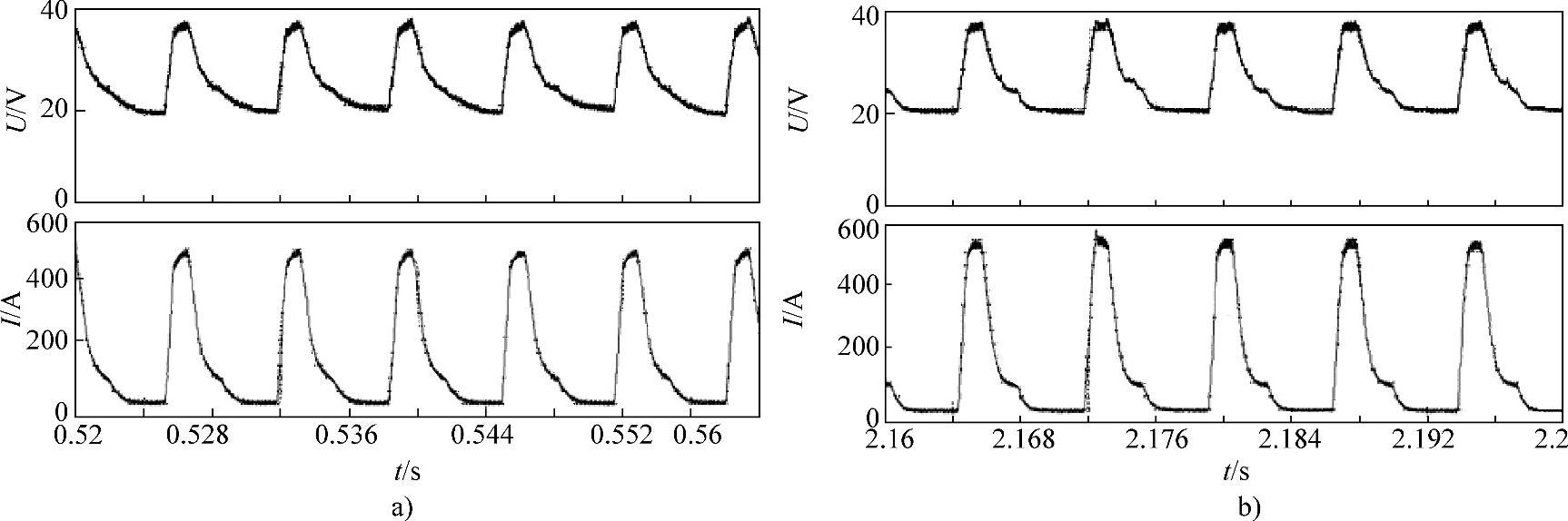

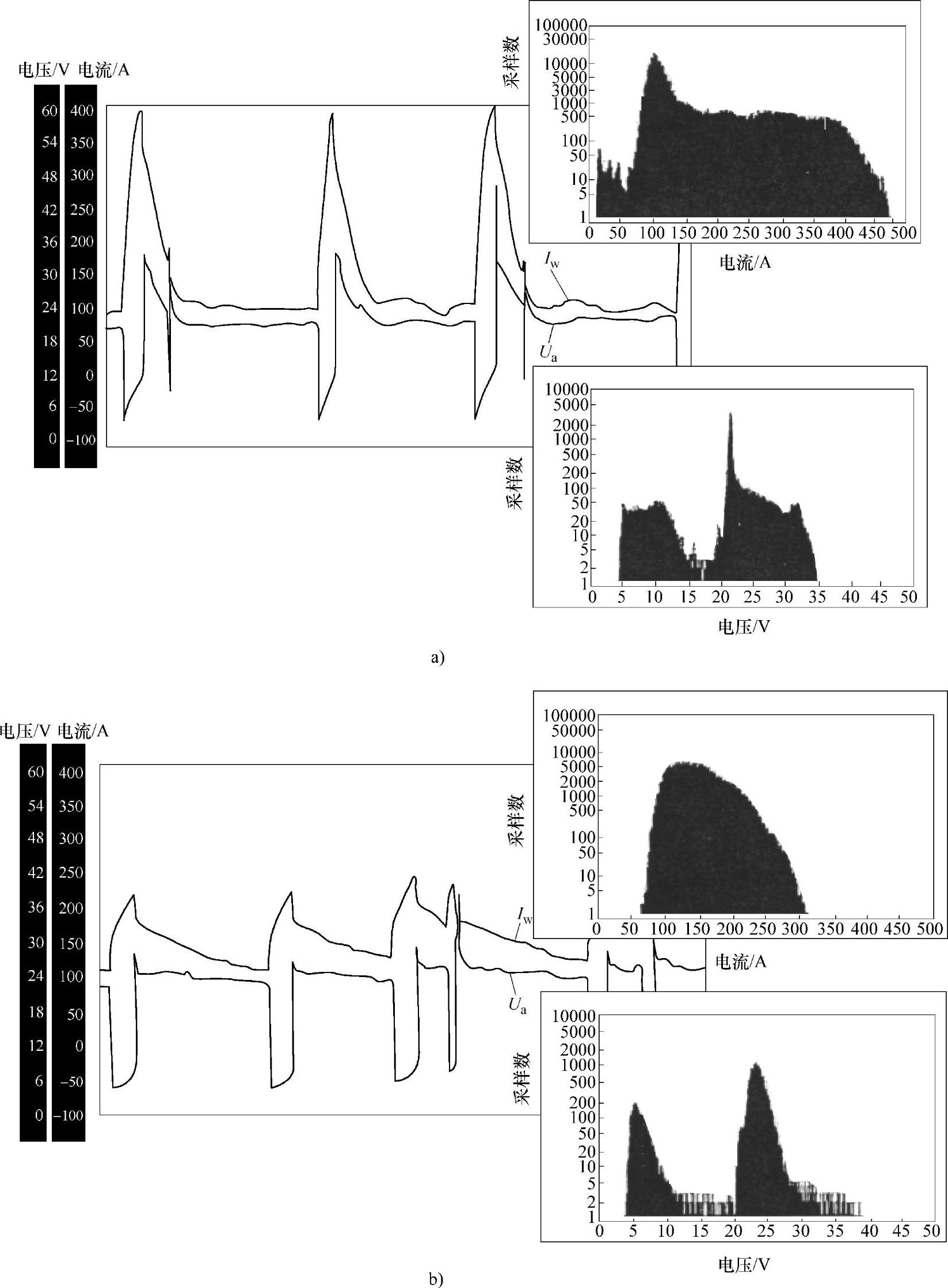

在二氧化碳气体保护条件下,由于电弧形态、斑点压力以及熔滴表面张力等与富氩气体保护焊的条件不同,因此要求在焊丝末端的熔滴达到一定尺寸时提供足够的电磁收缩力,以促使熔滴进入熔池,从而减少飞溅或熔滴尺寸过大导致电弧过程的不稳定。图9-18a、b的波形对比表明,2号焊机所采用的电压反馈控制效果较差,熔滴过渡均匀性和电弧稳定性均劣于1号焊机;图9-18c、d的对比表明,2号焊机在短路时段对电流过于抑制而造成电磁力较小;从熔滴短路时间频率分布情况看出(图9-18e、f),1号焊机短路时间频率和周期时间频次分布曲线比2号焊机更向左集中,表明在同样的测试电流区域两焊机的测试结果有明显差异,由此必然会对焊丝工艺性产生不同的影响。

表9-6 焊接工艺参数测试数据(1)

图9-17 短路模式下富氩气体保护焊不同焊机测试结果的对比

a)1号焊机的电弧电压、焊接电流波形图 b)2号焊机的电弧电压、焊接电流波形图 c)两种焊机的电弧电压概率密度分布图 d)两种焊机的焊接电流概率密度分布图 e)两种焊机短路时间T1频次分布图 f)两种焊机周期时间Tc频次分布图

保护气体:82%Ar+18%CO2。

图9-18 短路模式下CO2气体保护焊不同焊机测试结果的对比

a)1号焊机的电弧电压、焊接电流波形图 b)2号焊机的电弧电压、焊接电流波形图 c)两种焊机的电弧电压概率密度分布图 d)两种焊机的焊接电流概率密度分布图 e)两种焊机短路时间T1频次分布图 f)两种焊机周期时间Tc频次分布图

保护气体:100%CO2。

2.非短路模式下焊接电源对焊丝工艺性的影响

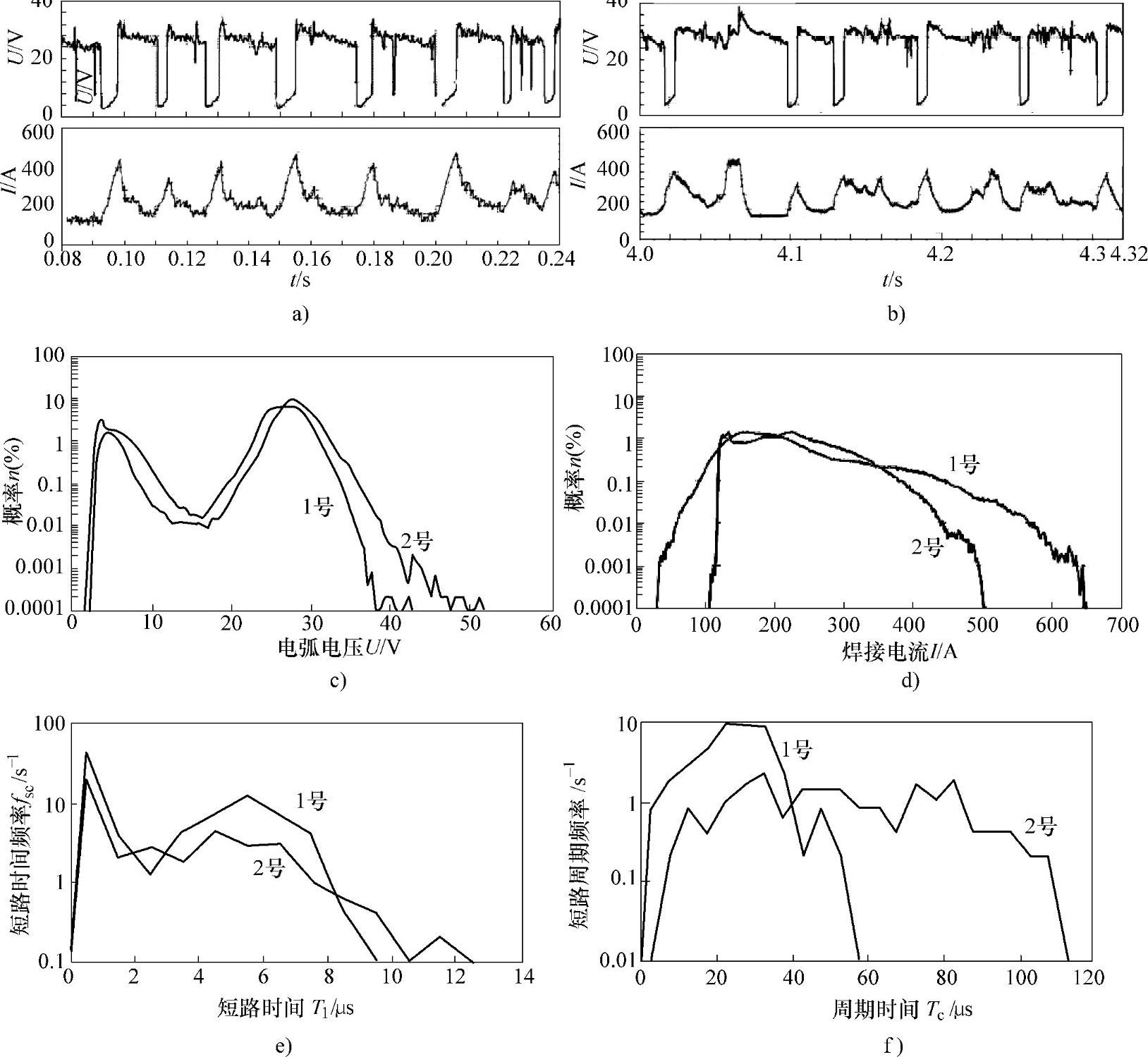

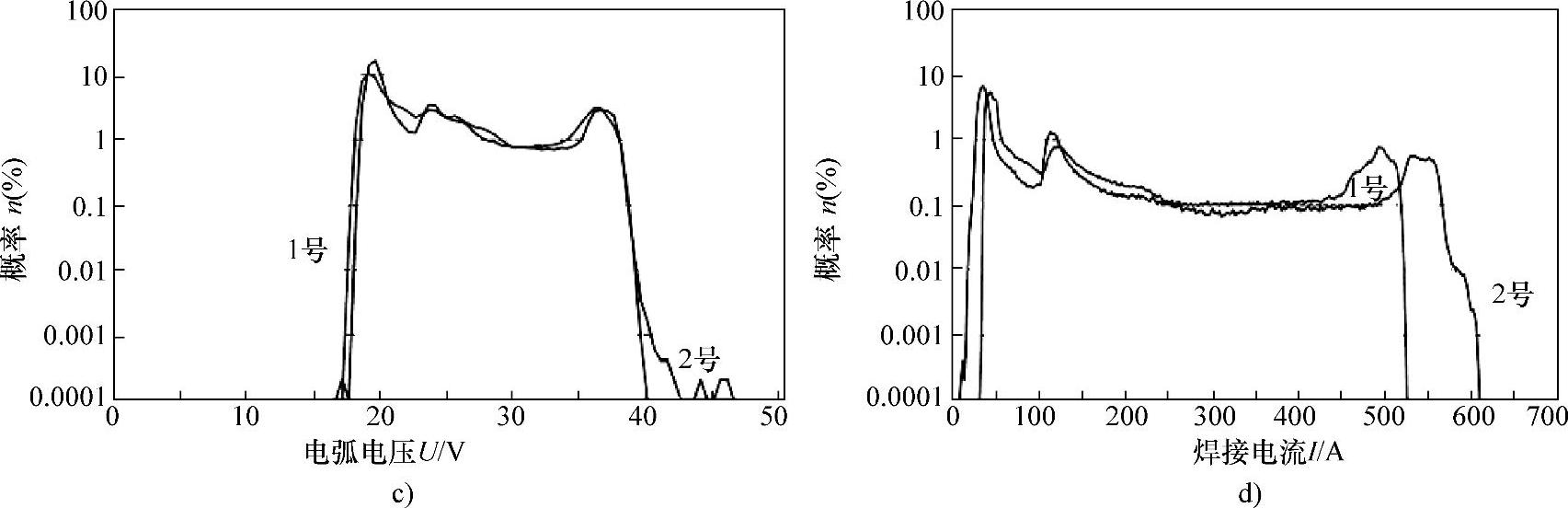

图9-19和图9-20所示分别是在富氩(82%Ar+18%CO2)保护气体条件下,直流和直流脉冲两种电流模式的影响对比,焊接参数检测结果见表9-7。如图9-19所示,1号焊机在大电流条件下,电弧过程波动较大,弧-源系统的工作点不稳定,熔滴过渡时常出现瞬间短路并导致较多飞溅;而2号焊机在大电流区的电弧稳定性好,熔滴很均匀且飞溅很少,测试结果看出(图9-19c、d)2号焊机电弧电压和焊接电流概率密度分布十分集中。

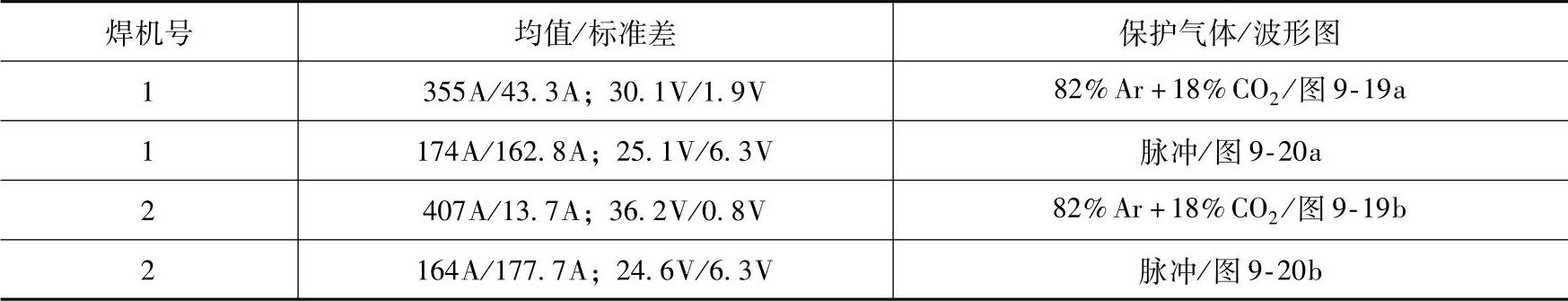

在直流脉冲条件下,1号焊机稳定实现熔滴的“一脉一滴”过渡,脉冲时段的能量控制精确;而2号焊机从波形上难以评定其熔滴过渡形态,但从高速摄影结果可见,由于在脉冲时段的能量偏高,且在脉冲下降沿设置了120A的电流延迟,使焊丝末端在此能量条件下形成“一大一小”或“一大二小”的熔滴,在电弧电压和焊接电流概率密度分布曲线(图9-20c、d)表现出两种脉冲电流的不同工艺特征。

表9-7 焊接工艺参数测试数据(2)

图9-19 非短路模式直流条件下不同焊机测试结果的对比

a)1号焊机电弧电压、焊接电流波形图 b)2号焊机电弧电压、焊接电流波形图 c)两种焊机的电弧电压概率密度分布图 d)两种焊机的焊接电流概率密度分布图

保护气体:82%Ar+18%CO2。

图9-20 非短路模式直流脉冲条件下不同焊机测试结果的对比

a)1号焊机电弧电压、焊接电流波形图 b)2号焊机电弧电压、焊接电流波形图

图9-20 非短路模式直流脉冲条件下不同焊机测试结果的对比(续)

c)两种焊机的电弧电压概率密度分布图 d)两种焊机的焊接电流概率密度分布图

保护气体:82%Ar+12%CO2。

3.焊接电源的电感量对电流概率密度分布的影响

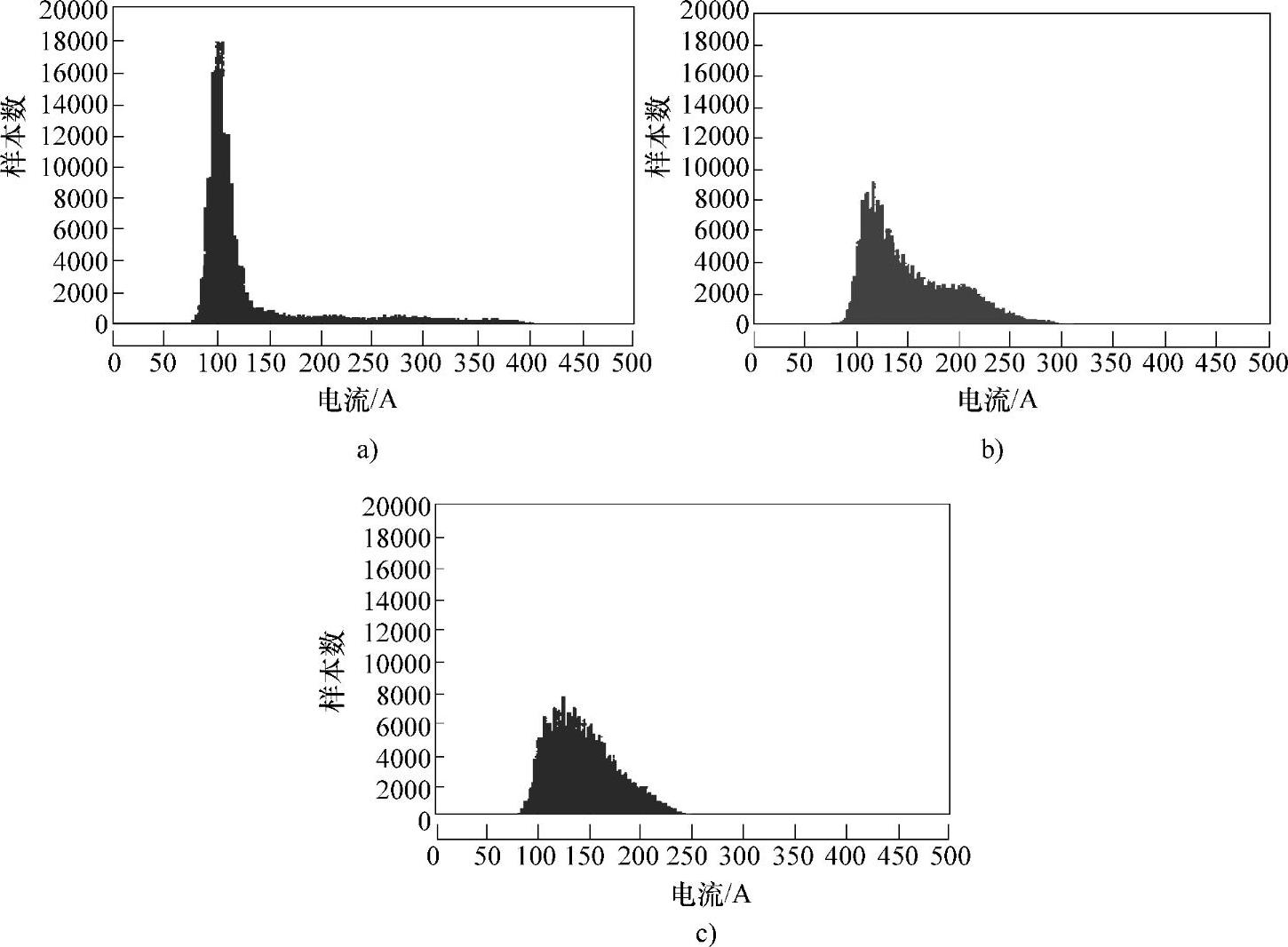

焊接电源的电感量对电流的概率密度分布亦有影响。图9-21a、b、c所示分别是较小、中等与较大电感量时电流概率密度分布,可以看出:当焊接电源的电感量较小时,电流的上升速度较快(图9-21a),随着焊接电源的电感量增大,电流的上升速度相应变慢(图9-21b、c);并且所对应的电流概率密度分布出现显著差异,电感量较小时电流值在100~120A之间出现的密度很大,但电流值分布范围较大(本例中达到了400A),而电感量较大时电流值在110~160A之间出现的密度较大,但电流值分布范围较小(本例中仅为250A)。

图9-21 焊接电源的电感量对电流概率密度分布的影响

a)电源电感量较小 b)电源电感量中等 c)电源电感量较大

图9-22进一步说明了焊接电源的电感量对焊接电流和电弧电压概率密度分布的影响。由此可见,如果要进行焊接材料的工艺性能评估,首先要对所用的焊接电源做性能测试。

图9-22 焊接电源的电感量对电弧电压、焊接电流概率密度分布的影响

a)电源的电感量较低 b)电源的电感量较高

有关焊接材料工艺性的信息化技术的文章

腐蚀标准色板的色泽变化表示了试验铜片腐蚀增强程度的不同。表3-4铜片腐蚀标准色板分级表注:此系列中所包括的新磨光铜片,仅作为测试前磨光铜片的外观标志。如果一块铜片看上去比1级标准色板有更深的橙色,则仍认为它属于1级;但若观察到红色,则该片应判定为2级。......

2023-06-23

表5-11给出了几种常用材料焊接热裂纹和再热裂纹试验方法。在此标准的基础上,针对焊接接头的特殊性及对取样的影响,可采用GB/T28896—2012焊接接头准静态断裂韧度测定的试验方法,对焊接接头试样进行断裂韧度的测定。目前,焊接接头高温试验还没有独立的标准。......

2023-07-02

声音沿发射的方向最响,称为声音的方向性。被材料吸收的声能E与原先传递给材料的全部声能E0之比,是评定材料吸声性能好坏的主要指标,称为吸声系数(α),即:吸声系数是评定材料吸声性能好坏的主要指标。通常采用115 Hz、250 Hz、500 Hz、1 000 Hz、2 000 Hz 和4 000 Hz六个频率的吸声系数来表示材料的吸声频率特性。多孔性吸声材料的吸声系数,一般从低频到高频逐渐增大,故对高频和中频的吸声效果较好。......

2023-09-01

因此,可以用碳当量数值的大小来间接评定钢材焊接性的优劣,并据此提出防止产生焊接裂纹的工艺措施。焊接热裂纹的敏感指数法根据材料化学成分对焊接热裂纹敏感性的影响,在试验的基础上提出可预测和评估低合金高强度结构钢焊接热裂纹敏感性方法。......

2023-07-02

工艺性能是指材料适应加工工艺要求的能力。在设计零件和选择工艺方法时,都要考虑材料的工艺性能,以降低成本,获得质量优良的零件。对于金属材料而言,评价铸造性好坏的主要指标有金属液体的流动性、收缩率、偏析倾向等。材料的工艺性能往往也会影响到材料的选择,故在选材时要综合考虑。......

2023-06-24

如采用焊前预热和焊后缓冷,可以降低焊缝金属和热影响区的冷却速度,形成塑韧性良好的金相组织,防止出现淬硬组织、降低焊接应力,避免焊缝或热影响区开裂等。接头设计对工艺焊接性的主要影响是:强烈影响焊缝金属和热影响区的冷却速度;决定冷却和收缩时的应力分布。......

2023-06-26

如果供给整流设备的交流电压不是正弦波,则对测量结果是有影响的。图4-9b所示属于尖顶波,这种波形对测量结果的影响较大,因为它的合成波最大值要比基波最大值大。这种尖顶波形在实际的泄漏电流测量中是经常存在的,只不过是在“尖”的程度上有所差别罢了。必须指出,在泄漏电流测量中,调压器对波形的影响也是很大的。......

2023-06-27

工艺焊接性是通过金属材料焊接性试验来实现,而使用焊接性则通过焊接工艺评定来实现。例如,钛金属在焊接过程中,400℃以上的区域都要用惰性气体保护,否则,该温度区域的钛金属氧化,力学性能变差,因此,焊接钛金属比焊接低碳钢要难得多。如钛金属用真空电子束焊接方法很容易获得高质量的焊缝,而用氩弧焊方法焊接,需要设计一套保护装置,在焊接过程中,将400℃以上的区域进行氩气保护,防止钛金属的氧化。......

2023-06-15

相关推荐