既然渣壁过渡是高钛型不锈钢焊条基本的、主导的过渡形态,显然高钛型不锈钢焊条的工艺性主要取决于渣壁过渡形态对工艺性的直接影响。为了从根本上回答高钛型不锈钢焊条实现工艺稳定性的机理,下面还将对影响高钛型不锈钢焊条工艺稳定性的几个因素做更进一步分析讨论。显然,这是不锈钢焊条工艺稳定性问题十分突出的根本原因。此外,还应当注意到,名义电压对焊条的熔化速度的影响。......

2023-06-30

研究不锈钢焊条工艺稳定性,首先必须解决采用怎样的方法测试和评价焊条工艺稳定性的问题。这里将早年作者曾采用过的一些试验研究方法做一些介绍,其中除了少数一些沿用传统测试方法以外,更多的研究方法是在传统试验方法的基础上做了改进和创新,对于今天研究焊条电弧物理特性仍具有参考价值。

1.焊条动态温度的测试

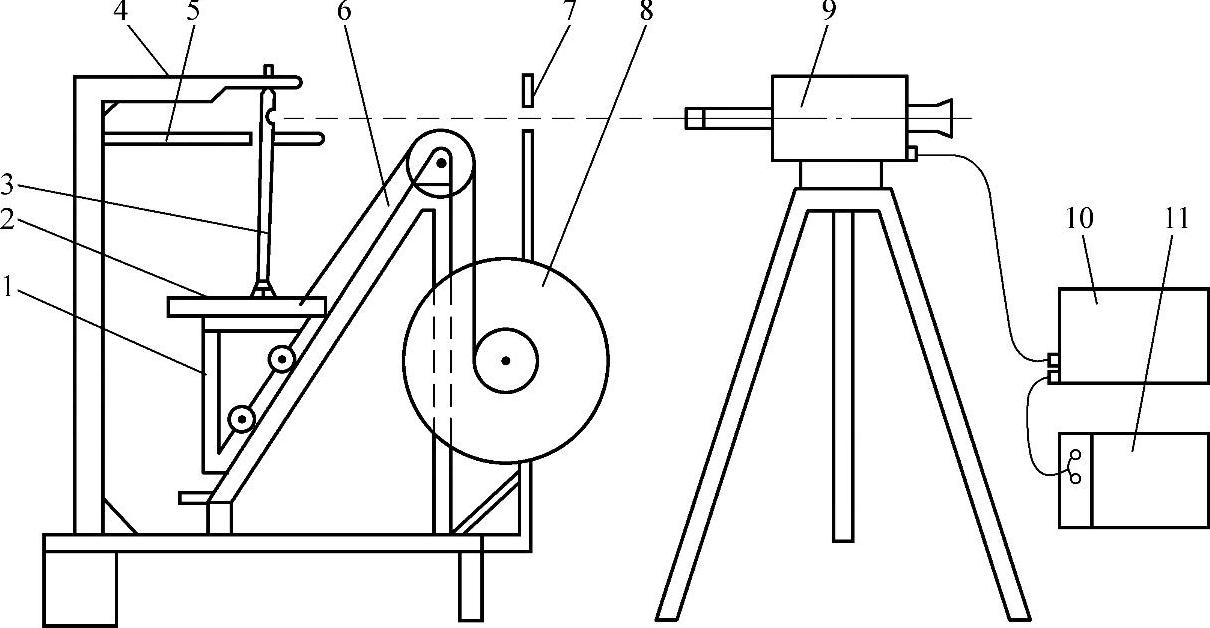

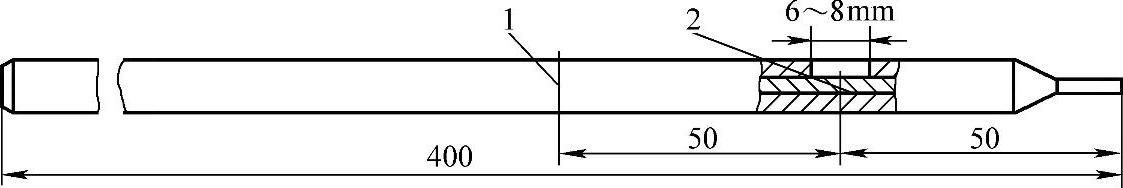

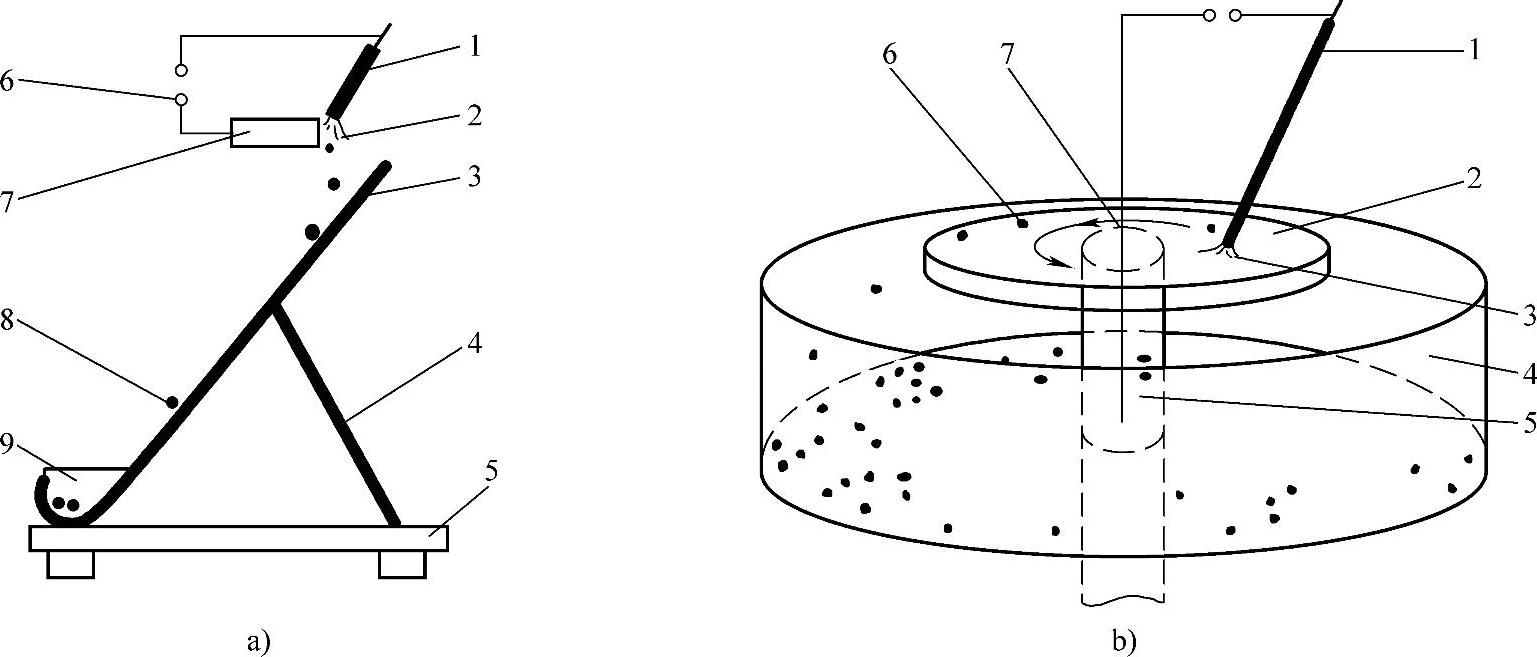

既然在焊接过程中焊芯和药皮温度的升高是导致焊接工艺性变化的直接原因,那么实际测量焊条在焊接过程中温度变化趋势的大小可以衡量其工艺稳定性。利用红外线辐射温度计可以测试在焊接过程中焊条末段焊芯和药皮的动态温度的变化。图4-1是焊条动态温度测试装置示意图,该装置由辐射温度计测试探头、主机、控制箱、试板斜升小车和记录仪器等组成。测试前将测试温度计9的探头对准被测试的焊条3的测试点(图4-2),测试点的中心距离焊条末端50mm处,事先将测量点处的药皮磨去6~8mm,为了在测试过程中保持焊条测量点不移动,焊条被夹持在固定架4上,试板随倾斜爬升的小车倾斜上升以维持电弧的正常燃烧和一定的焊接速度,并保持被测试焊条位置相对不变,测试过程中控制箱面板上有温度指示仪表实时指示焊条的动态温度,用相应的记录仪器记录温升曲线。

图4-1 焊条动态温度测试装置示意图

1—提升小车 2—试板 3—被试焊条 4—固定支架 5—横遮光板 6—小车轨道 7纵—横遮光板 8—小车提升绞轮 9—红外线辐射温度计 10—控制箱 11—记录仪器

图4-2 焊条动态温度测试焊条尺寸

1—施焊终止点 2—测温点

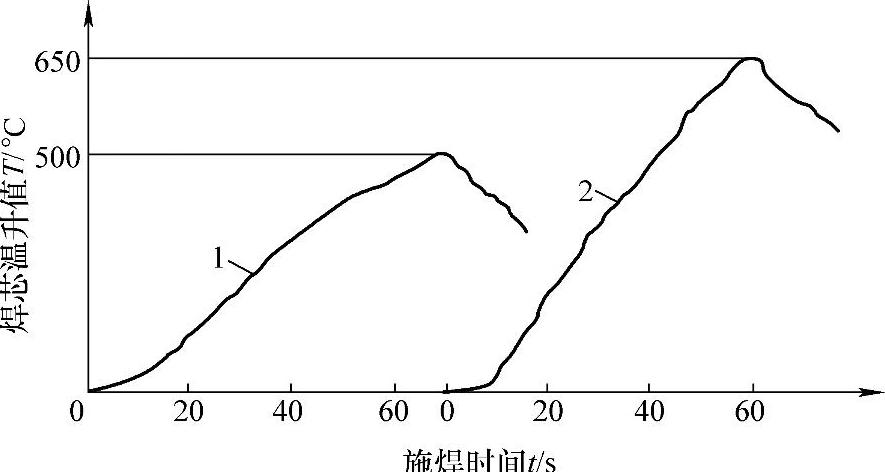

图4-3所示为用HWF型红外辐射温度计测试的AC-3试验不锈钢焊条的动态温升曲线,由曲线图清楚地看出,当采用较大电流时,温升曲线的斜率增大(图中曲线2),即温升的速度加快,并在缩短施焊时间的情况下,明显提高了焊芯被加热的最高温度。

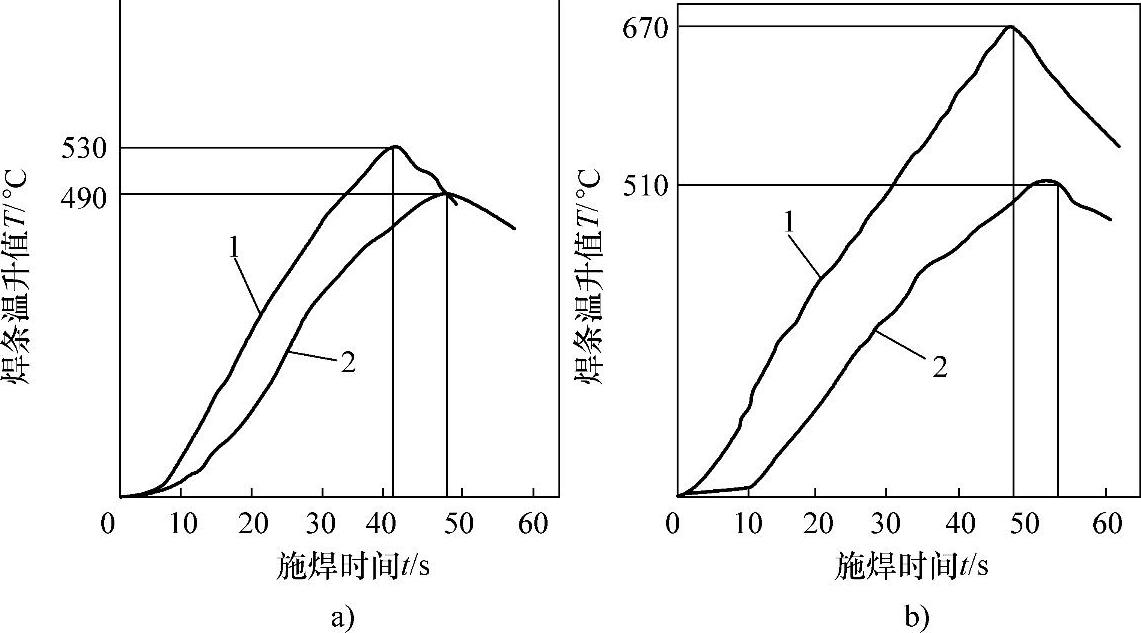

测试焊条的动态温升也可以采用热电偶进行直接接触式测量。可将热电偶的测热端用储能点焊机直接焊在被测焊条的测温点处,如果要测试焊条药皮温度时,可以将热电偶的测热端用隔热夹子卡紧在药皮上,由热电偶输出的毫伏信号通过记录仪器绘出温升曲线。图4-4所示为采用热电偶直接进行温升测试的实例。样品是酸性和碱性两种不锈钢焊条,测试时将热电偶分别固定在焊芯和药皮上(图中曲线1和曲线2),焊接时同时记录到焊芯和药皮的动态温升。将图4-4中1、2两条温升曲线做一比较,可以看出药皮的温升值比焊芯低些,而且在升温的时间上比焊芯滞后。

图4-3 用HWF型红外辐射温度计测试的不锈钢焊条的动态温升曲线

1—热电偶固定在药皮,I=110~120A 2—热电偶固定在焊芯,I=130~145A

图4-4 采用热电偶直接进行温升测试的实例

a)GAS酸性焊条样品φ4mm,I≈135AU≈29V b)GAJ碱性焊条样品φ4mm,I≈145A,U≈27V

1—焊芯的温升曲线 2—焊条药皮的温升曲线

由焊条动态温升曲线中得到的最重要的数据是加热的最高温度Tmax,用Tmax可以对比各种焊条焊接时焊芯和药皮被加热的程度。

为了比较各种焊条的动态温升,测试工作似乎应该在相同的焊接参数下进行,但这一要求实际上是很难做到的,因为各种焊条不同的电弧物理特性表现为名义电压的差别。实际上焊条的温升在一定意义上正是焊条某些电弧物理特性的反映。从这一观点出发则不能简单地用焊条最大温升值Tmax来反映焊条的温升趋势,而应将最大温升值Tmax和名义电压综合起来考虑,为此引用温升系数的概念,评价和比较焊条的工艺稳定性。

焊条的温升系数αt(℃/W)用式(4-1)表示:

αt=Tmax/IU (4-1)

焊条的温升系数αt的意义是:采用规格为φ4mm、长度400mm的焊条,在正常的焊接参数下,熔化300mm焊条时平均每瓦电能在焊芯上产生的温升。焊条的温升系数αt是评价焊条工艺稳定性的重要指标,是某种焊条电弧物理特性的重要表现。

2.熔化速度不均匀性的测试

既然工艺稳定性表示焊接时焊条前段和后段工艺性的变化,那么显然工艺稳定性也可以通过考核焊条在焊接过程中的某些工艺参数变化来衡量焊条的工艺稳定性。

在焊接过程中焊条前段和后段的熔化速度是不均匀的,测试焊接过程中焊条前段和后段的熔化速度变化能反映焊条的工艺稳定性的优劣。试验方法是将350mm长的焊条分成7段,每隔50mm处做标志,测试时将焊条熔化到50mm处开始计时,记录熔化到每一处标志的时间,然后计算出焊条熔化到第2段(前段)和第6段(即末段)所需的时间,也可以分别求出前段和末段的平均熔化速度,然后用下式计算出前段和末段熔化的时间变化率Δt或前段和末段熔化速度变化率Δv,

Δt=(t前-t后)/t前 (4-2)

或Δv=(v后-v前)/v前 (4-3)

3.熔滴颗粒度不均匀性的测试

熔滴颗粒度是衡量不锈钢焊条工艺稳定性的重要标志之一,不仅熔滴颗粒度大小能反映焊条工艺稳定性,而且焊条前、后段熔滴颗粒度大小的变化(即熔滴尺寸不均匀性)也能反映焊条的工艺稳定性。熔滴的颗粒度也是焊条某些冶金特性的表现。因此对熔滴颗粒度的测试是焊接电弧物理特性的研究手段之一,也是研究焊接冶金问题的重要依据。

熔滴的测试分成两种,一种是熔滴颗粒度的测试,另一种是熔滴尺寸不均匀性的测试。

(1)熔滴颗粒度的测试 熔滴颗粒度的测试分为两个步骤,一是熔滴的收集,二是熔滴尺寸的测量和评定。

图4-5 收集熔滴方法示意图

a)水中收集熔滴方法示意图

1—焊条 2—电弧 3—石墨电极 4—熔滴 5—水槽 6—铜网收集器 b)用干法收集熔滴示意图 1—焊条 2—电弧 3—石墨电极 4—熔滴 5—空冷却筒 6—熔滴收集器 7—支架 8—石棉灰层 9—半月形隔板 10—筛网

传统的熔滴收集方法即熔滴水中收集方法[3],如图4-5a所示。焊条在石墨电极的一侧引燃,焊条熔化后金属熔滴经过一定的空间落入水中,用铜丝网将熔滴收集起来,烘干后用研钵分离熔滴表面的熔渣。如果测试的是碳钢焊条,则可以用磁铁将渣与熔滴分离。

熔滴水中收集方法操作简单,但缺点是:当熔滴落入水中急冷时,往往由于熔滴内部气体溶解度骤然降低,气体从熔滴最后入水的上部(冷却稍慢、温度相对较高的部分)猛烈逸出,熔滴完全冷却后留下气体逸出的痕迹——内部有空洞、外形是带开口的石榴形状的熔滴。因此水中熔滴收集方法往往得不到球形的实心熔滴,给熔滴尺寸的测量和处理数据造成困难。作者和同事们曾对传统的水中收集熔滴的方法进行了改进,由水中收集熔滴改为干法收集,即将熔滴收集到盛有石棉灰的容器中,使熔滴缓慢冷却,从而得到实心致密性较高的球状熔滴[4]。图4-5b是作者采用的干法收集焊条熔滴的装置示意图,由图看到焊条在碳极上引燃后,熔滴经过空冷筒落在盛有石棉灰的熔滴收集器中,在石棉灰层下面垫有两片半月形的隔板,施焊完毕后取掉隔板,使混有熔滴的石棉灰落在筛网上,振动收集器使石棉灰通过筛网,将熔滴分离出来。

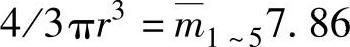

图4-6是既可以用水也可以用干粉收集熔滴的装置示意图,由图4-6a看到,焊条电弧在石墨块一侧引燃,熔滴掉落在倾斜放置的厚度为6mm的铜板上,熔滴在滚落过程中得到冷却,之后落入收集器中,收集器可以盛水,也可以放入干粉。图4-6b也是一种干、湿通用的收集熔滴的装置,这种方法是电弧在旋转的铜盘上引燃,熔滴由铜盘滚落到铜质的收集器内,收集器可以盛水也可以放入干粉。应该说明,当使用图4-6a所示的装置采用干法时,为保证熔滴的充分冷却,倾斜放置的铜板长度不少于60cm,而使用图4-6b所示的装置时旋转铜盘的直径不少于35cm。

图4-6 干、湿通用的两种收集熔滴装置示意图

a)使用倾斜的冷却铜板收集熔滴装置示意图

1—焊条 2—电弧 3—冷却铜板 4—支架 5—底座 6—电源 7—石墨 8—熔滴 9—熔滴收集器 b)使用旋转的冷却铜盘收集熔滴装置示意图 1—焊条 2—旋转铜盘 3—电弧 4—熔滴收集器 5—转轴 6—熔滴 7—电源

收集的熔滴尺寸的大小是极不均匀的,为了对其进行分类和评定,石崎敬三等人曾提出一种方法,称作d50法[5]。这种方法大体上按以下步骤进行:首先将收集到的熔滴用φ0.5mm、φ1.0mm、φ2.0mm、φ3.0mm、φ3.5mm、φ4.0mm筛孔的标准筛进行筛选,然后根据情况将熔滴分为4~5组,并求出每组熔滴的质量分数(%);然后又由每组中选50~100粒求出每粒熔滴的平均质量 ,再根据球体公式计算出每组平均直径d1~5,平均直径d1~5可以根据球体公式导出,设熔滴密度为7.86g/cm3,则

,再根据球体公式计算出每组平均直径d1~5,平均直径d1~5可以根据球体公式导出,设熔滴密度为7.86g/cm3,则

整理后得到熔滴直径计算式

d1~5=0.624(m1~5)1/3 (4-4)

最后以各组熔滴平均直径为横坐标,以每组熔滴由大到小对应的质量分数的叠加值为纵坐标,绘出熔滴平均直径与累计质量分数的关系曲线,取累计质量分数为50%时所对应的熔滴平均直径(d50),作为评价这种焊条熔滴颗粒度的数值。

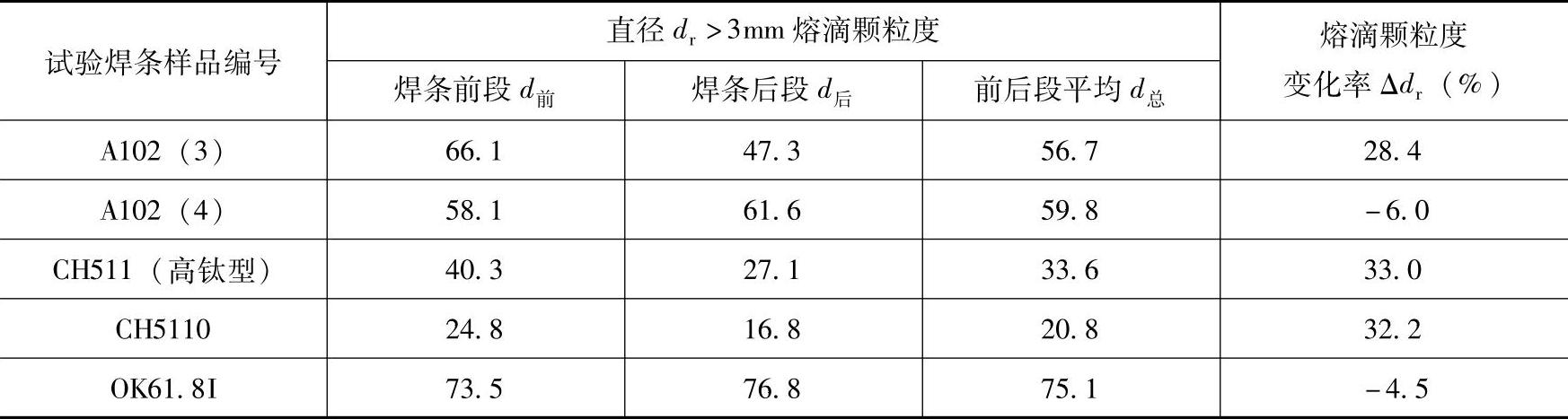

d50法是评价熔滴颗粒度的比较科学的处理方法,但是分样处理过程比较烦琐,同时,为了对熔滴进行准确分类,对收集的熔滴要求较高,必须得到实心的、近似球形的熔滴。为了提高测试效率,快速地得到某种焊条熔滴颗粒度的相对数据,可以采取相对粗略的处理方法。即首先将收集的熔滴用φ1.0mm筛孔的筛子除去直径不足1mm的细熔滴(因为除了喷射过渡为主的焊条外,d<1mm熔滴可视为飞溅物),再用一个标准筛(规格为φ4mm的焊条一般选择标准筛孔直径d=3mm)将熔滴分成粗细两大类,算出各类熔滴的质量分数,以此作为评价焊条熔滴的颗粒度。

(2)熔滴尺寸不均匀性的测试 熔滴尺寸的不均匀性可以用熔滴颗粒度变化率Δd来表示,将规格为4mm、长度为350mm的焊条,分为前150mm和后150mm两段(除去焊条夹持端留50mm长外),前段和后段分别搜集熔滴,根据式(4-5)求出熔滴颗粒度的变化率Δdr

Δdr=(d前-d后)/d前×100% (4-5)

式中 d前——焊条前段dr>3mm熔滴的平均直径;

d后——焊条后段dr>3mm熔滴的平均直径。

熔滴颗粒度变化率Δdr越小,工艺稳定性越好。几种焊条样品熔滴颗粒度dr和熔滴颗粒度变化率Δdr测试结果实例见表4-1。

表4-1 不锈钢焊条熔滴颗粒度测试实例

注:焊条规格4mm,焊接电流130~140A,极性为直流反接。

测试熔滴颗粒度变化率时,对于规格为4mm的不锈钢焊条,一般选用dr>3mm熔滴的质量分数为计算依据,但也不是绝对的,当直径dr>3mm熔滴的质量分数比较小时,说明该焊条熔滴比较细小,此时可选择dr>2.5mm熔滴的质量分数为计算依据,得到的熔滴颗粒度的变化率Δdr才比较合理。当焊条的后段熔滴比前段更粗大时,熔滴颗粒度的变化率Δdr出现负值,说明焊条工艺稳定性是较差的。

焊条电弧焊时熔滴的表面张力是影响熔滴过渡形态的主要力之一。为了使焊条得到理想的熔滴过渡形态、提高焊条工艺质量,研究药皮成分对熔滴表面张力的影响规律对指导焊条配方设计十分重要。显然熔滴表面张力测试技术,是研究这一问题的必不可少的手段。

表面张力的测试一般要先测量液体的一些宏观现象,然后通过计算求得。静力学法是测量熔体表面张力的主要方法,该方法的实质是在某种静力学状态下测量由表面张力所决定的液滴形状、高度、接触角、滴重等特征量,然后通过计算求出表面张力。静力学法分为分离法和形状法两种,滴重法是分离法的典型方法,它是利用棒状端头下落的液滴重量与其他表面张力之间的平衡关系进行测量,并通过公式进行计算求得[6]。

国内曾经有文献介绍用滴重法测试焊条熔滴的表面张力的研究工作,具体方法是将焊条悬于石墨坩埚中心处,通过高频加热坩埚使焊条熔化,形成熔滴并长大直到脱离掉入坩埚内,称量试验焊条质量的变化,确定掉落的熔滴质量,然后通过公式计算出焊条的表面张力[7]。滴重法测量熔滴的表面张力是一个很有意义的探索,该方法操作比较简单实用,但是该方法需将被试焊条在氩气保护下的坩锅炉中加热,这与焊条在实际焊接的条件相差较大,测试结果只能作为参考。

在实际焊接条件下,因为焊条端部存在着套筒,所以不仅使相界面的情况变得十分复杂,同时套筒内熔化的熔渣包覆在金属熔滴的表面,很大程度上改变了金属熔滴的界面张力状况。考虑到实际焊接时焊条套筒和熔渣的影响,太原理工大学孟庆森教授曾对焊条电弧焊时熔滴表面张力的测试提出了一种新的方法——连续投影悬滴法。该方法已在第2章2.1.3节中做了详细的介绍[8,9]。

焊条表面张力的测试由于受到多种因素的影响和多种条件的限制,其测试结果很难做到十分精确。无论采取滴重法还是悬滴法,都是对熔滴表面张力测试工作的积极探索,期望焊接工作者在未来的实践中不断完善。

5.熔渣表面张力的测试

熔渣表面张力的数值是设计焊条药皮成分的重要依据之一,也是对焊条表面张力测试的重要补充。焊接时焊条金属熔滴的表面往往被熔渣包裹着,形成具有金属和熔渣合一的双结构熔体,根据熔滴的这一双结构理论[10-12],用悬滴法测试得到的熔滴表面张力γD实际上反映了熔渣表面张力γs和熔渣与金属界面张力γms的总和,这一概念可以用下式描述

γD=γs+γms

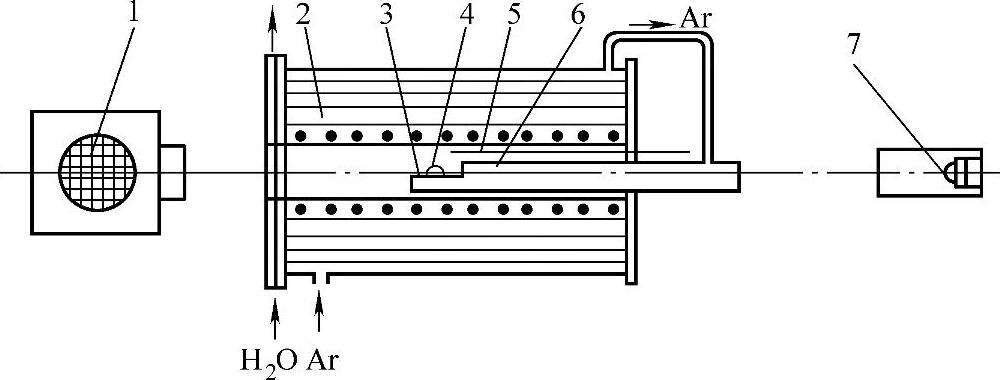

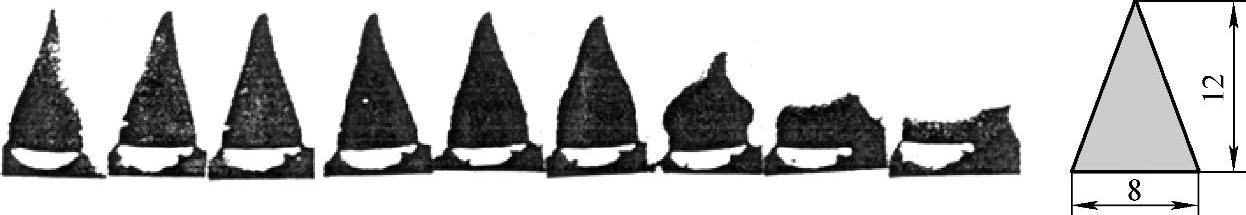

熔渣表面张力的测试可以采用卧滴法,测试装置如图4-7所示。试验时首先将熔渣或药皮混合粉制成直径为10mm、高12mm的圆锥形试样,放入管式炉内,向炉内通氩气保护,然后加热试样,至试样软化后升温至液滴形成,并稳定后拍摄试样的影像照片。将液滴照片投影放大,测量影像的形状参数(图4-8),测量液滴影像最大水平直径2Xm1以及最大水平直径到液滴顶点的距离Zm(图4-8b),然后根据式(4-6)计算熔渣的表面张力[6]。

γs=Δρgb2/β (4-6)

式中 Δρ——熔渣密度(g/cm2);

g——重力加速度(9.8m/s2);

b——液滴顶点O处的曲率半径(cm);

β——形状修正系数。

图4-7 熔渣物理性能测试装置示意图

1—投影屏 2—钼丝炉 3—垫片 4—试样 5—热电偶 6—炉管 7—光源

6.熔渣软化温度的测试

熔渣的软化温度是熔渣的重要物理性能之一,它对于焊条的冶金过程和焊条的工艺性都有很大的影响,焊条药皮成分或者是熔渣的软化温度是焊条设计的重要依据之一。

熔渣的熔化过程(即由固态转变为液态)实际上是在一定的温度范围内进行的,通常把药皮形成熔渣之后、氧化物开始熔化的温度称为熔渣的熔点,熔渣的熔点与熔渣的组成物的种类、比例和颗粒度有关。熔渣是多种氧化物、氟化物及各种盐类组成的混合物,与单金属的加热及熔化不同,熔渣在加热和冷却的过程中热效应是渐变的,黏度的增减是一个渐变过程,因此一般熔渣不存在确定的熔点,只存在一个软化温度范围。测定熔渣的熔点实际上是测试熔渣的软化温度区间。

作者使用的锥形试样投影法是测量熔渣软化温度可行的方法,这种方法是将焊条药皮混合粉用水玻璃拌和制成直径8mm、高12mm的圆锥形试样,经低温烘干后送入钼丝管式炉中加热,在炉管的一端放置一个光源,通过透镜将平行光穿过炉管中间的试样,将试样的影像投影在显示屏上,试样随温度变化的影像用照相机记录下来,焊条药皮熔渣(或者是混合粉)的软化温度是以锥形试样尖端开始软化变圆的温度t1至试样下塌到1/3高度时的温度t2的温度区间表示的。图4-9是某试验焊条药皮混合粉试样加热过程中形状变化的实物照片,其软化温度区间应该是1170~1230℃。

图4-8 测试熔滴和熔渣表面张力的形状参数

a)悬滴 b)卧滴

图4-9 焊条药皮混合粉试样在加热过程中形状变化的实物照片

注:照片中从左至右加热温度分别为900℃、950℃、1060℃、1100℃、1150℃、1170℃、1200℃、1230℃、1240℃。

作者和学生们曾经用这种方法测试了多种焊条的熔渣和药皮的软化温度区间,证明采用锥形试样投影法测试焊条熔渣软化温度是可行的。测试焊条熔渣软化温度的另外一种方法是采用直径为10mm、高度为10mm的圆柱形试样,以10℃/min的速度加热,熔渣和药皮的软化温度是以试样高度突然减小时的温度来表示,熔点则以试样高度减小一半时的温度表示[13]。

有关焊接材料工艺性的信息化技术的文章

既然渣壁过渡是高钛型不锈钢焊条基本的、主导的过渡形态,显然高钛型不锈钢焊条的工艺性主要取决于渣壁过渡形态对工艺性的直接影响。为了从根本上回答高钛型不锈钢焊条实现工艺稳定性的机理,下面还将对影响高钛型不锈钢焊条工艺稳定性的几个因素做更进一步分析讨论。显然,这是不锈钢焊条工艺稳定性问题十分突出的根本原因。此外,还应当注意到,名义电压对焊条的熔化速度的影响。......

2023-06-30

由于在测试时间内统计的短路频率fsc反映了焊条熔滴过渡特征信息,因此fsc也可作为判据来评价焊条渣壁过渡趋势。研究表明,熔滴的短路过渡是影响不锈钢焊条工艺质量降低的主要因素,而实现渣壁过渡是解决不锈钢焊条工艺稳定性的根本途径。同时该图还指出了改善不锈钢焊条工艺稳定性的原理和途径,其核心是使熔滴细化,熔滴的细化一方面利于形成深套筒,促进渣壁过渡的形成,另一方面深套筒带来了名义电压的提高。......

2023-06-30

由此可见,影响不锈钢焊条工艺稳定性的因素是多方面的,但是起决定作用的因素是熔滴过渡形态。大量研究表明,不锈钢焊条工艺质量最终取决于熔滴过渡形态,粗熔滴的短路过渡是导致不锈钢焊条工艺质量降低的主要因素,而实现渣壁过渡是解决焊条工艺稳定性的根本途径。图4-36为高钛型不锈钢焊条的工艺性设计提供了理论依据,也为其他类型焊条的工艺性设计提供理论指导。这是不锈钢焊条工艺性设计主要的技术路线。......

2023-06-30

收集国内不同厂商的E4303钛钙型结构钢焊条共八个样品,用汉诺威分析仪进行测试分析比较其工艺性。由汉诺威分析仪提取的八个焊条样品的电弧物理特性参数的测试结果见表9-1。3)THJ422样品的平均短路时间T1=2.49ms,是测试的样品中最小的。THJ422焊条样品的n、n、T1和ν值是测试的八个样品中最低的,可以认为本次试验该焊条的工艺性最好。......

2023-06-30

随着不锈钢焊条应用面的扩大,酸性不锈钢焊条的工艺质量的问题日益突出。另外随着承接外国化工设备制造而引入的少量外国进口的不锈钢焊条,其优良的工艺性引起了国人的关注,激发了国人对酸性不锈钢焊条工艺性改进的强烈愿望。......

2023-06-30

材料及板厚:SUS301不锈钢,0.8mm。说明:1.工艺分析如图10-16a所示的电器卡座,年生产批量为30万件以上,该制件形状复杂,但弯曲对称,有良好的弯曲工艺性。其冲压工艺包括冲裁、撕破压凸包、压加强筋及多道弯曲等工序。为满足大批量生产需求及确保制件能很好地定位,决定采用多工位级进模进行冲压。考虑到制件两端U形弯曲回弹较大,因此在工位⑧进行30°的预弯处理,并进入工位⑨两端部进行U形弯曲即可。......

2023-06-26

奥氏体不锈钢焊条的选用见表1-6。不锈钢焊条的药皮分为如下三类:表1-6 奥氏体不锈钢焊条的选用1)焊条药皮类型代号为15的焊条,通常为碱性焊条。表1-7 铁素体不锈钢焊接时的焊接材料、预热及焊后热处理3.马氏体不锈钢焊条的选用马氏体不锈钢在焊接过程中主要的问题是存在冷裂纹与接头脆化的倾向,晶间腐蚀倾向很小。......

2023-06-15

5)低温钢焊条的选择主要是根据铸钢件的工作温度要求来确定的。6)不锈钢焊条应选择与母材成分相同或相近的焊条,但焊条的碳含量不能高于母材。......

2023-06-28

相关推荐