由于控温不当导致加热温度过高,在已经引起过热的情况下,应采用较缓慢的冷却以获得平衡态组织,再次加热到正常温度即可获得细晶粒奥氏体。②采用快速或慢速加热到高于上临界点150~200℃使粗晶粒通过再结晶而细化。......

2023-06-24

冷却系统的设计,影响因素多并且复杂,主要设计原则如下。

1)冷却系统设计应在推出机构前完成,从而避免冷却管路与推杆孔相互贯穿。

2)定模与动模应分别冷却,保证冷却平衡。型芯布置冷却回路的空间小,还有推出机构的影响,型芯冷却系统必凹模冷却系统复杂。

3)尽量保证塑件收缩均匀,维持模具的热平衡。

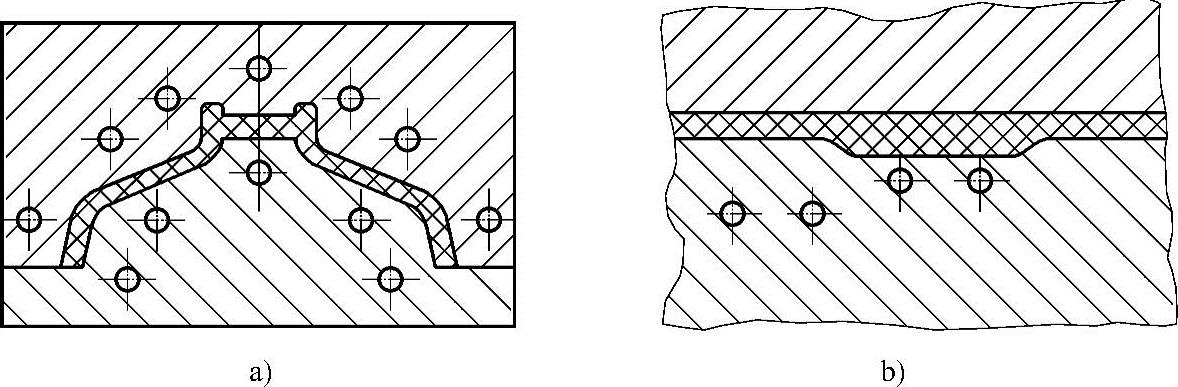

4)冷却水孔的数量越多,孔径越大,则对塑件的冷却效果越均匀,如图9⁃1所示。图9⁃1a开设5个大孔比图9⁃1b开2个小孔的冷却效果好。根据经验,一般冷却水孔中心线与型腔壁的距离应为冷却水孔直径的1~2倍(常为12~15mm),冷却水孔中心距为水孔直径的3~5倍,水孔直径一般为8~12mm。

5)尽可能使冷却水孔至型腔表面的距离相等,当塑件壁厚均匀时,冷却水孔与型腔表面的距离应处处相等,如图9⁃2a所示。当塑件壁厚不均匀时,壁厚处应强化冷却、水孔应靠近型腔、距离要小,但也不应小于10mm,如图9⁃2b所示。

6)浇口处加强冷却。一般在注射成型时,浇口附近温度最高,距浇口越远温度越低,因此要加强浇口处的冷却,即冷却水从浇口附近流入。图9⁃3a所示为侧浇口的循环冷却水路,图9⁃3b所示为多浇口的循环冷却水路。

图9⁃1 热传导与水孔数目的关系

图9⁃2 冷却水孔的位置

图9⁃3 浇口处加强冷却的形式

7)应降低进水与出水的温差。如果进水与出水温差过大,将使模具的温度分布不均匀,尤其对流程很长的大型塑件,料温越流越低,对于矩形模具,通常沿模具宽度方向开设水孔,使进水与出水温度差不大于5℃,如图9⁃4b所示。

图9⁃4 降低进水与出水的温差

8)合理选择冷却水道的排列形式。对于收缩大的塑件(如聚乙烯)应沿收缩方向开设冷却水孔。图9⁃5所示为四方形塑件中心浇口的情况,收缩沿放射线和与放射线垂直的方向进行,所以应将冷却水从中心引入,向外侧进行螺旋式热交换,最后流出模外。

对于不同形状的塑件,冷却水孔的排列形式也有所不同。图9⁃6a所示为薄壁扁平的冷却形式,图9⁃6b为中等深度壳形塑件的冷却形式,图9⁃6c为深腔塑件的冷却形式。

9)合理确定冷却水管接头位置。为不影响操作,进出口水管接头通常设在注射机背面的模具同一侧。

10)冷却系统的水道尽量避免与模具上其他机构(如推杆孔、小型芯孔等)发生干涉现象,设计时要整体考虑。

11)冷却水管进出接头应埋入模板内,以免模具在搬运过程中造成损坏。如图9⁃7所示,最好在进口和出口处分别打出标志,如“IN”(进口)和“OUT”(出口)等。

有关塑件成型方案拟定与模具设计的文章

由于控温不当导致加热温度过高,在已经引起过热的情况下,应采用较缓慢的冷却以获得平衡态组织,再次加热到正常温度即可获得细晶粒奥氏体。②采用快速或慢速加热到高于上临界点150~200℃使粗晶粒通过再结晶而细化。......

2023-06-24

按规定补充冷却液。检修百叶窗及控制机构。检修或更换温控开关、冷却液温度传感器或控制器。出现这些现象,可判定发动机有冷却液温度过低的故障发生。温控开关闭合太早。(三)冷却液消耗过多1.故障现象冷却液消耗过多是指冷却液比正常情况下消耗过快的现象。2.故障原因及处理方法其主要原因有冷却系内部渗漏,冷却系外部渗漏和散热器盖开启压力过低。......

2023-08-23

图910所示为凹模的简单冷却形式。当型芯特别小时,如图917所示,可采用铍铜合金作型芯材料加强冷却的方式。图915 导热杆式冷却方式6.冷却系统的零件对不同冷却系统,冷却装置有不同的零件,主要有以下几种。主要作用是连接并构造模外冷却回路。图916 导热杆局部冷却方式1—铍铜管 2—导管图917 导热型芯式冷却方式1—铍铜型芯 2—导管7)隔片。用在导热式冷却系统上,主要由铍铜制成。......

2023-06-30

冷却系统的检测与维修包括水泵的检测与维修、散热器的检测与维修、节温器的检测和冷却风扇的检测。冷却系统水垢沉积后,会使冷却液流量减小,散热器传热效果降低,促使发动机过热。图4-12散热器压力试验散热器盖的检测。......

2023-08-29

节温器的开启温度通常为82℃,在寒冷地区为87℃,大型船舶用发动机为52℃左右。散热是行驶时利用自然风、停车时利用离合器式或电动式冷却风扇进行散热。在低负荷领域因冷却液入口温度高,可以降低摩擦损失。这是因为需要通过检测冷却液温度并控制流量,会出现随冷却液温度变化的响应延迟。......

2023-06-28

你炫耀自己,希望让他们知道你很有能力,处处想显示自己的优越感,从而能获得他们的敬佩和认可,结果却往往适得其反,你只能引起不好相处之人的反感与嫉妒,失去他们对你的信任。工作中取得了成绩,因而感到高兴,这是可以理解的,但要注意不在不好相处的人面前自吹炫耀。要讲的只是对你的“反感”和对你的不谦逊了。......

2023-07-09

这种系统在国外已被淘汰,在国内一些中、小型老厂中仍有采用,随着国内各项节水政策的制定,将对这种系统进行技术改造。图7-1直流式冷却水系统1—冷却水;2—冷却水泵;3—冷却工艺介质的换热器;4—热水2.循环式冷却水系统循环式冷却水系统又分为封闭式和敞开式两种。......

2023-06-19

⑥拆下散热器加液口盖并检查冷却液液位。②检查并确认冷却风扇停止。检查冷却风扇继电器和发动机冷却液温度传感器之间是否短路。②冷却系统加注的冷却液牌号不相符。⑤气缸垫被冲坏,使高温气体进入冷却系统。......

2023-09-17

相关推荐