上、下模座是整个模具的基础,它要承受和传递压力,因此,对于上、下模座的强度和刚度必须十分重视。每一副模架的上模座与下模座强度和刚度必须满足使用要求,不能在工作中引起变形,否则会影响到冲压件的精度和降低模具使用寿命。......

2025-09-29

1.型腔和底板的强度及刚度概述

塑料模型腔壁厚及底板厚度的计算是模具设计中经常遇到的重要问题,尤其在大型模具设计中这种问题更为突出。以往都凭经验决定,但常因估计不准确而造成模具报废或材料浪费。为此,建立科学的计算方法非常必要。目前常用的计算方法有按强度和按刚度条件计算两大类,但实际的塑料模具却要求既不允许因强度不足而发生明显变形,甚至破坏,也不允许因刚度不足而发生过大变形。因此在模具设计中要求对强度及刚度加以合理考虑。

在塑料成型过程中,型腔所承受的力是十分复杂的。就注射模而论,型腔所受的力有塑料熔体的压力、合模时的压力及开模时的拉力等,其中最主要的是塑料熔体的压力。在塑料熔体的压力的作用下,型腔将产生内应力及变形。如果型腔壁厚和底板厚度不够,当型腔中产生的内应力超过型腔材料的许用应力时,型腔便发生强度破坏。与此同时,刚度不足则发生过大的弹性变形,从而产生溢料和影响塑件尺寸及成型精度,也可能导致脱模困难等。可见模具对强度和刚度都有要求。

但是,理论分析和实践证明,模具对强度及刚度的要求也并非要同时兼顾。对于大尺寸型腔,刚度不足是主要矛盾,应按刚度条件计算型腔壁厚和底板厚度。对于小尺寸型腔,强度不够则是主要矛盾,应按强度条件计算型腔壁厚和底板厚度。强度计算的条件是满足各种受力状态下的材料许用应力。刚度计算的条件则由于模具的使用状态,可以从下几个方面加以考虑。

(1)防止溢料 当高压塑料熔体注入时,模具型腔的某些配合面会产生足以溢料的间隙。为了使型腔不致因模具弹性变形而发生溢料,此时应根据不同塑料的最大不溢料间隙来确定模具的刚度条件。例如,尼龙、聚乙烯、聚丙烯和聚丙醛等低黏度塑料,其允许间隙为0.025~0.03mm;对聚苯乙烯、有机玻璃和ABS等中等黏度塑料,其允许间隙为0.05mm;对聚砜、聚碳酸酯和硬聚氯乙烯等高粘度塑料,其允许间隙为0.06~0.08mm。

(2)保证塑件精度 塑件均有尺寸要求,尤其是精度要求高的小型塑件,这就要求模具型腔具有很好的刚性,即塑料注入时不产生过大的弹性变形。最大弹性变形值可取塑件允许公差的1/5。常见的中、小型塑件允许公差为0.13~0.25mm(非自由尺寸),因此允许弹性变形量为0.025~0.05mm,可按塑件大小和精度选取。

(3)有利于脱模 当变形量大于塑件冷却时的收缩量时,塑件的周边被型腔紧紧包住而难以脱模,强制顶出则易使塑件划伤或损坏,因此型腔允许弹性变形量应小于塑件的收缩值。但是,一般来说塑料的收缩率较大,故多数情况下,当满足上述两项要求时已能满足本项要求。

上述要求在设计模具时其刚度条件应以这几项中所允许得最小的变形值为设计标准,但也不宜无根据地过分提高标准,以免浪费钢材,增加制造难度。

2.型腔和底板的强度及刚度计算

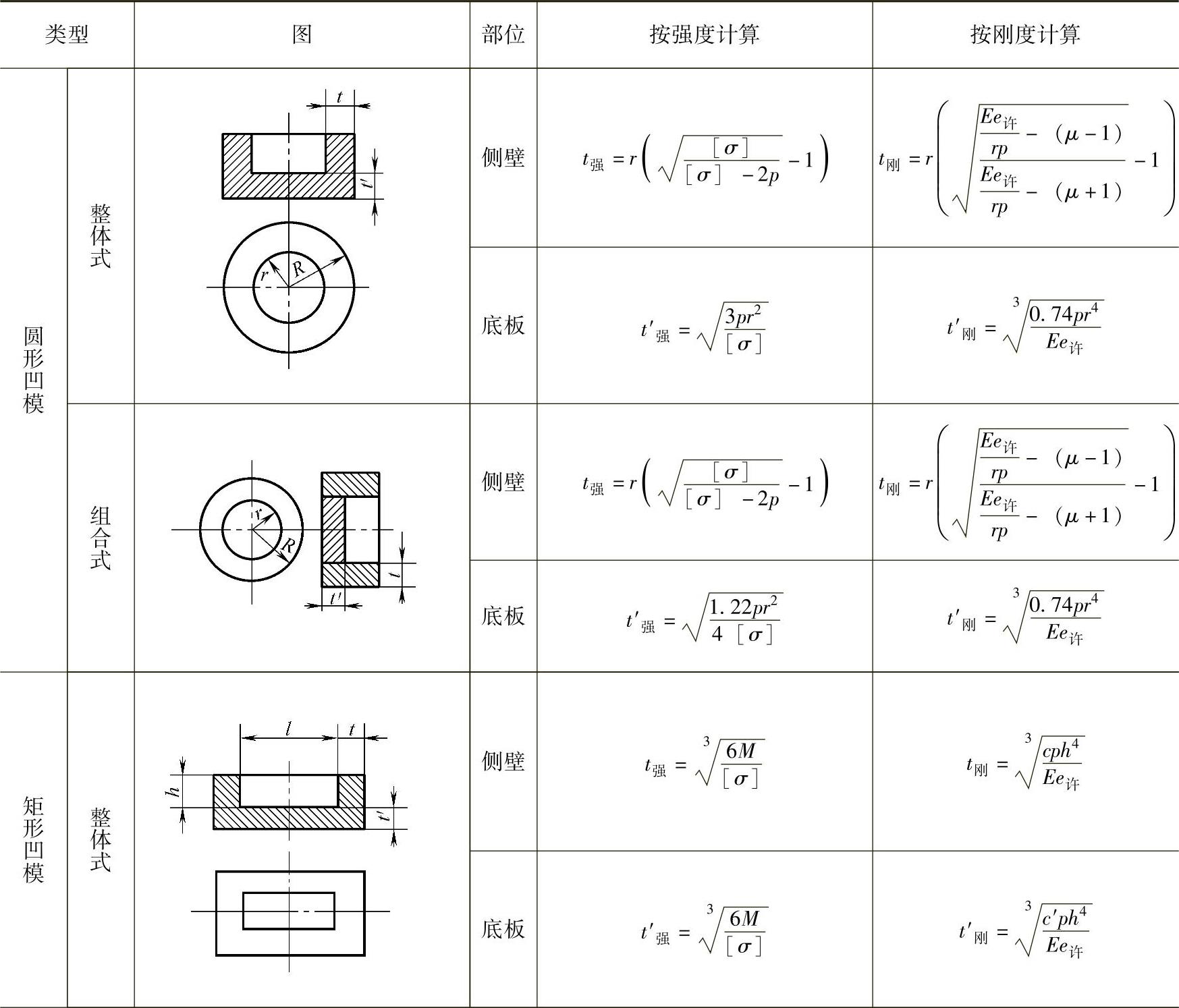

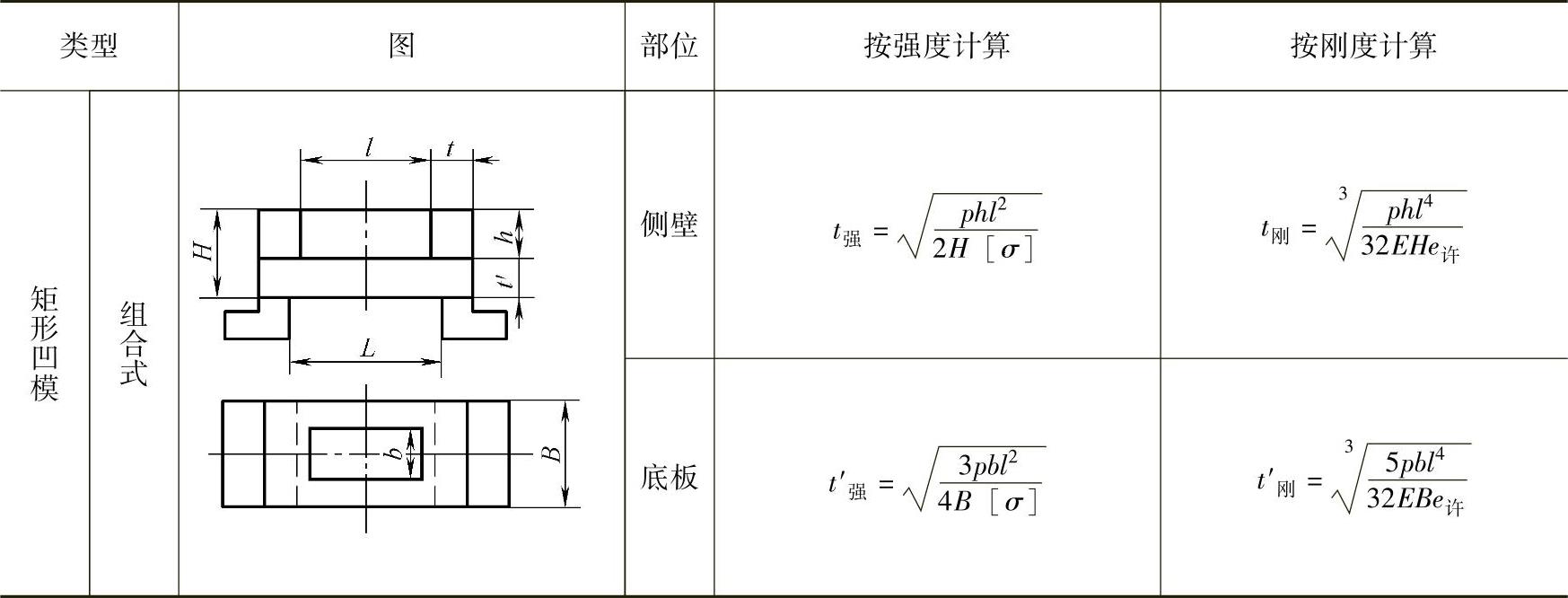

(1)计算法 常用圆形和矩形凹模壁厚及底板厚度的计算公式见表6⁃5。

表6⁃5 型腔壁厚及底板厚度计算公式

(续)

注:表中所列各公式中

t强——按强度计算的腔侧壁厚度(mm);

t刚——按刚度计算的腔侧壁厚度(mm);

t′强——按强度计算的底板厚度(mm);

t′刚——按刚度计算的底板厚度(mm);

r——型腔内半径(mm);

σ——许用应力(Pa);

p——型腔内熔融塑料的压力(Pa);

E——弹性模量(Pa);

e许——许用变形量(mm);

μ——泊松比;

h——型腔深度(mm);

t——型腔侧壁长边长度(mm);

H——型腔侧壁总高度(mm);(https://www.chuimin.cn)

b——底板受压宽度(mm);

B——底板总宽度(mm);

M——最大弯矩(N·m)。

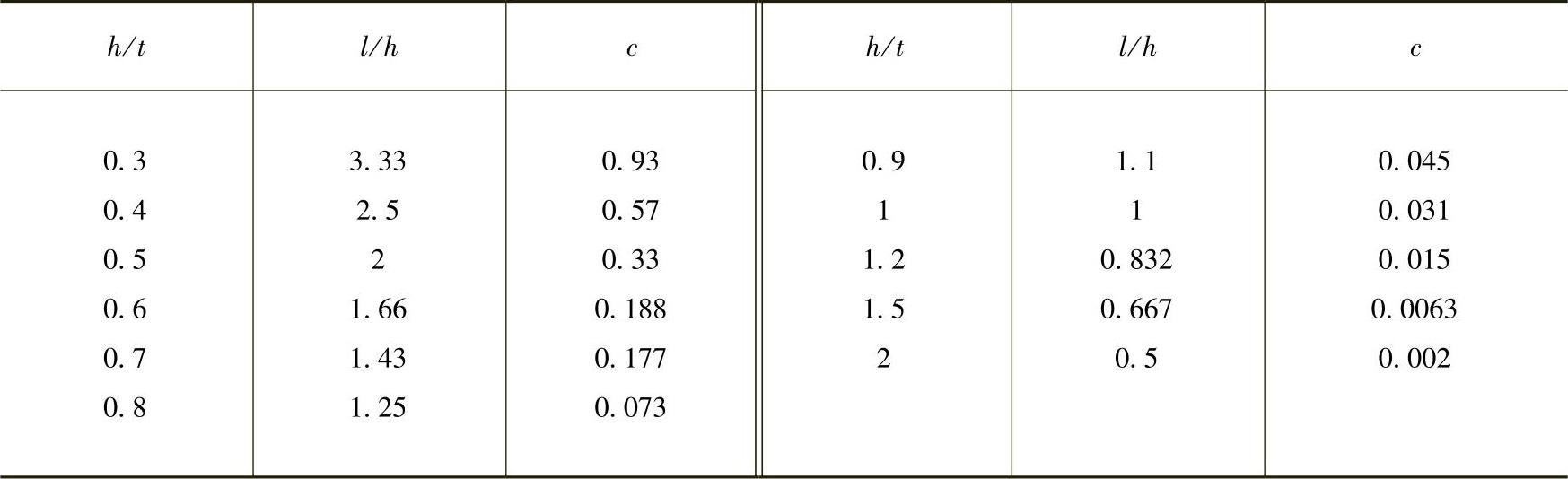

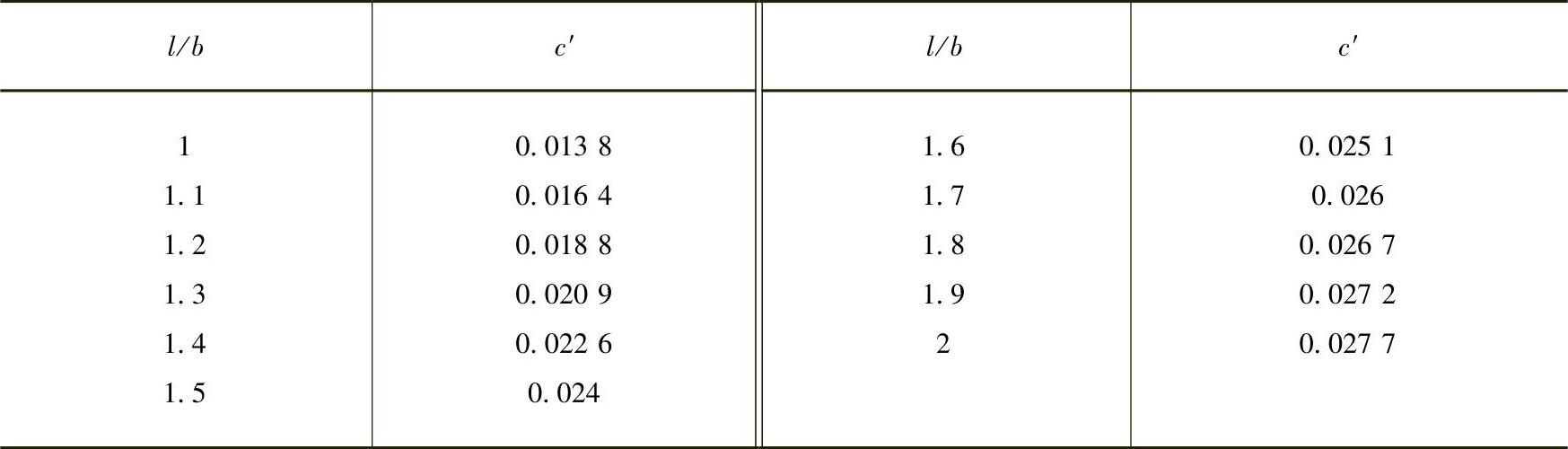

表6⁃5中系数c与c′分别查表6⁃6及表6⁃7。

表6⁃6 系数c

表6⁃7 系数c′

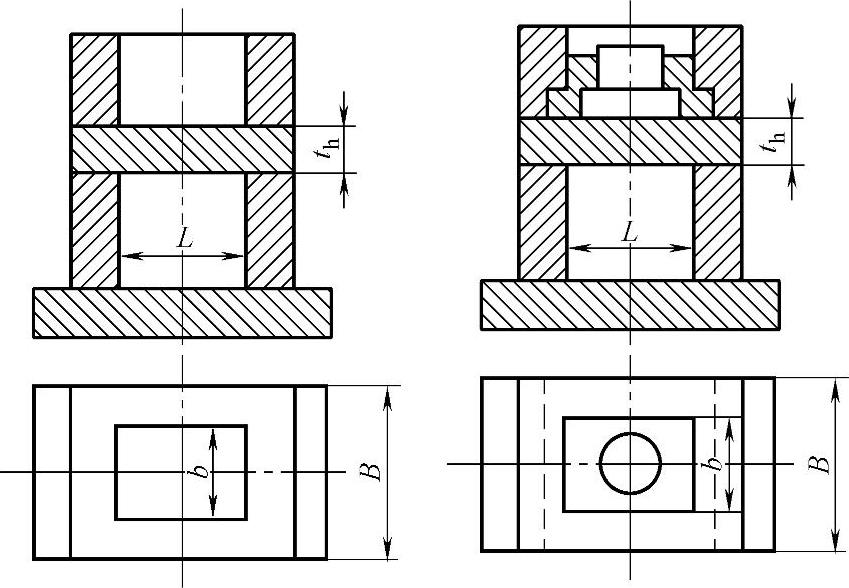

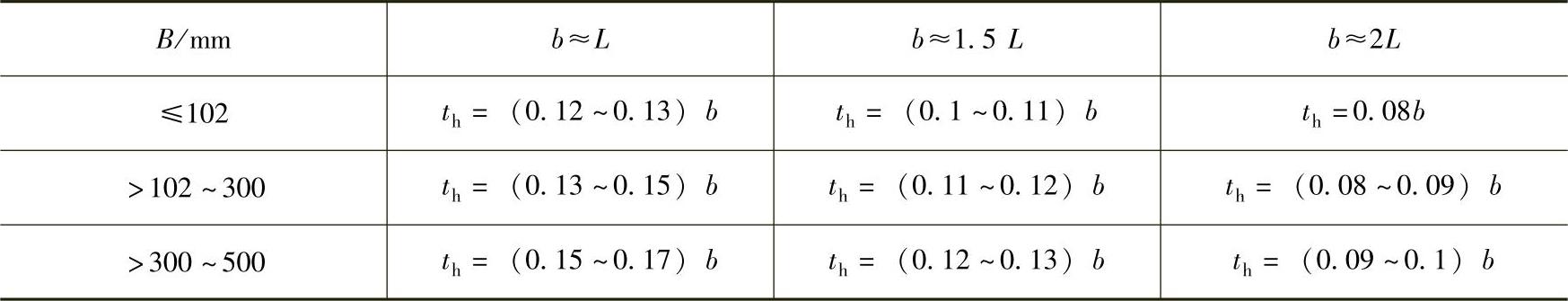

(2)经验数据法 型腔壁厚的计算比较复杂且烦琐,为了简化模具设计,一般查有关表格采用经验数据。图6⁃28所示型腔底壁厚度th的经验数据见表6⁃8。

图6⁃28 型腔底壁厚度示意图

表6⁃8 型腔底壁厚度th的经验数据

注:当压力PM<29MPa,L>1.5B时,表中数值乘以(1.25~1.35);当压力PM<49MPa,L>1.5B时,表中数值乘以(1.5~1.6)。

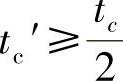

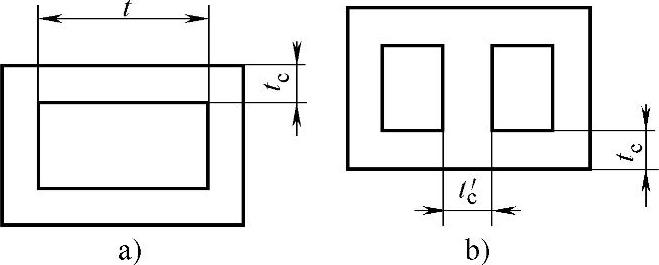

图6⁃29a所示单型腔侧壁厚度tc的经验计算公式为tc=0.20t+17(型腔压力PM<49MPa)。

图6⁃29b所示多腔模具的型腔与型腔之间的壁厚tc′的经验计算公式为 。

。

图6⁃29 型腔侧壁厚度示意图

复习与思考题

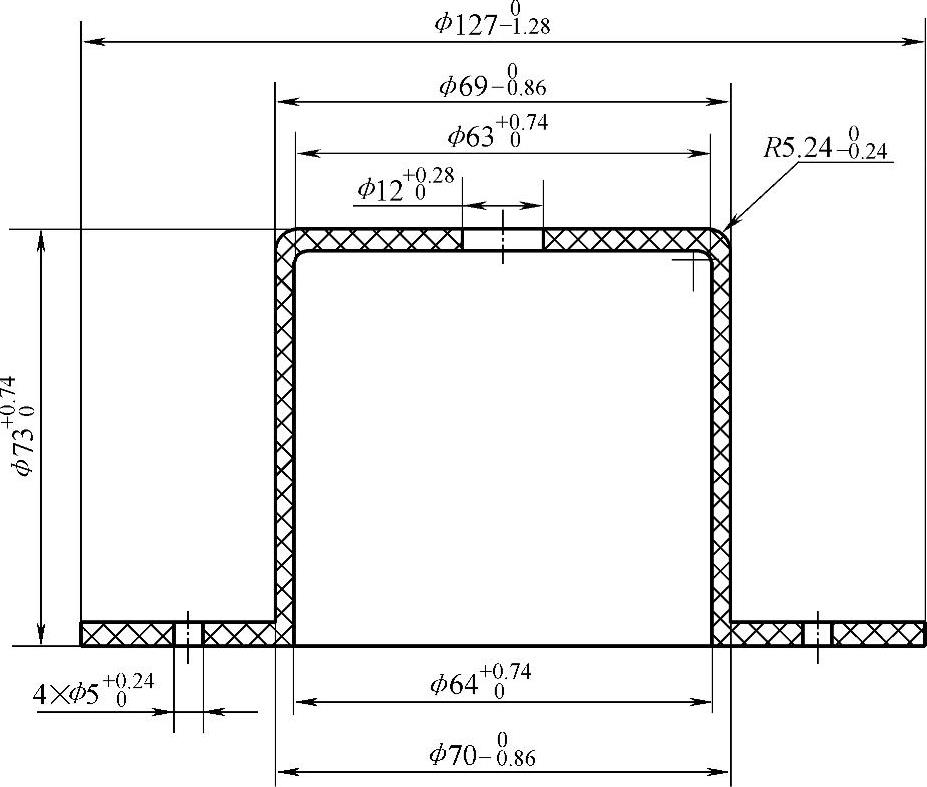

图6⁃30所示塑料罩盖,材料为LDPE,未注圆角R2~R3mm。请完成以下任务。

图6⁃30 塑料罩盖

1.拟定成型零件的结构,按一模两件、侧浇口的结构形式绘制注射模具成型零件部分的设计草图。

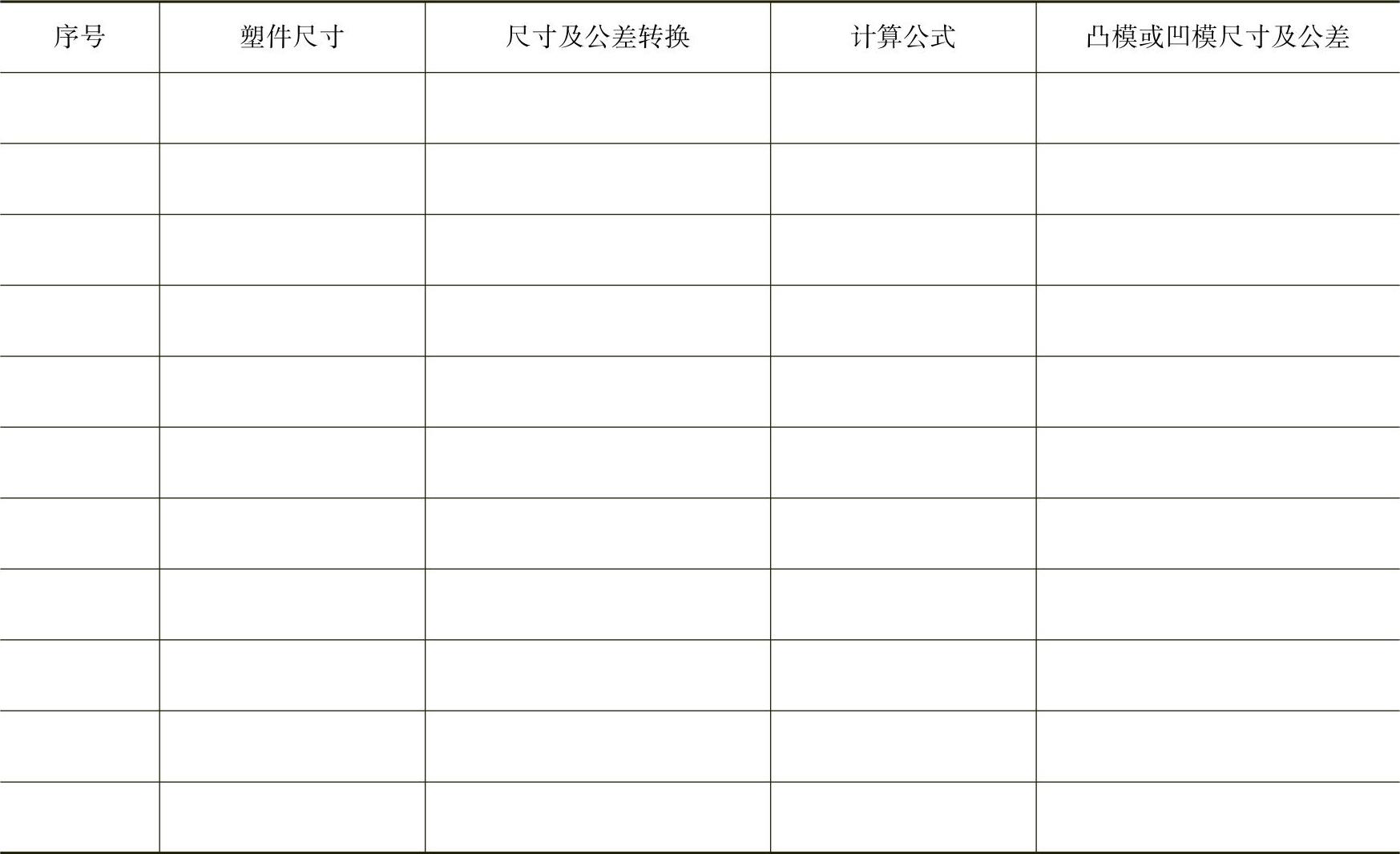

2.计算模具成型零件工作尺寸,写出详细计算过程并填入表6⁃9。

表6⁃9 模具成型零件工作尺寸计算表

3.计算(或者利用经验公式、查表)注射模具各成型零件的侧壁厚度、底板厚度。

相关文章

上、下模座是整个模具的基础,它要承受和传递压力,因此,对于上、下模座的强度和刚度必须十分重视。每一副模架的上模座与下模座强度和刚度必须满足使用要求,不能在工作中引起变形,否则会影响到冲压件的精度和降低模具使用寿命。......

2025-09-29

合模时,凡具有用来填充金属或非金属材料、成形金属或非金属材料空间,即带有型腔的模具,称之为型腔模。其成型特点是借助加热和加压,使直接放入型腔内的塑料熔融并固化成型。这种成型方法所用的模具,称为吹塑模。表1-3 型腔模成形特点及简图......

2025-09-29

桥式起重机应检验:根据供货清单清点各类设备、材料,对于缺损件要及时反馈,以免影响设备的安装,调试及试运行。(二) 设备基础检验工程主机泵,桥式起重机均为钢筋混凝土基础,由于设备安装要求保持相对位置不变,以及设备重量和运行振动力的存在,要求基础必须有足够的强度和刚度。......

2025-09-29

分析:根据式(4-7)知,材料的许用应力为由强度条件式,得由于直杆横截面为圆形,所以得所以圆截面杆的直径至少为18 mm。图4-30简易悬臂吊车分析:求两杆的轴力。根据轴向拉(压)杆的强度条件,AB、BC 杆的最大应力为可见BC 杆的最大工作应力超过了材料的许用应力,所以此结构不安全。根据钢杆AB 的强度要求,有根据木杆BC 的强度要求,有可见,吊车的最大起吊量即许用载荷为FG,其值为40.4 kN。......

2025-09-29

内力随外力的增大、变形的增大而增大,当内力达到某一限度时,就会引起构件的破坏。内力与杆件的强度、刚度等有着密切的关系。背离截面的轴力称为拉力,指向截面的轴力称为压力。这种假想用一截面将物体截开为两部分,取其中一部分为研究对象,利用平衡条件求解截面内力的方法称为截面法。可见,外力使物体产生内力和变形,不但与外力的大小有关,而且与外力的作用位置及作用方式有关。试求杆内的轴力并作出轴力图。......

2025-09-29

由式(5-1)可知,拉(压)杆的工作应力,为了保证构件能安全正常地工作,则杆内最大的工作应力不得超过材料的许用应力。即式(5-8)称为拉(压)杆的强度条件。在轴向拉(压)杆中,产生最大正应力的截面称为危险截面。应用强度条件式(5-8)可以解决轴向拉(压)杆强度计算的三类问题。如,表示杆件的强度是满足要求的,否则不满足强度条件。......

2025-09-29

混凝土浇制的质量,仅看表面来判断好坏,是远远不够的,更重要的是应对原材料规范、性能及设计图纸进行检查分析。水中不得含有油脂和影响强度的化合物。混凝土的强度试验。混凝土抗压强度试验可由两种方法,在工地上可用撞痕法,保养期到后,可在专用设备上进行抗压试验,后一种试验一般由主管部门规定,有资质的试验单位和地点,试验后要出具正式试验报告。......

2025-09-29

1)补充合金元素按下式计算:3.调整合金成分的办法当核实杂质超标或在炉前分析,出现某元素含量低于或高于标准成分时,均要调整其化学成分使其达标,办法是采用补加料或冲淡两种方法。......

2025-09-29

相关推荐