组合体的组合形式通常分为叠加和切割两种。图5-2组合体的表面连接方式图5-3表面共面图5-4表面不共面2.相切所谓相切,是指两基本体表面在某处的连接是光滑过渡的,不存在明显的分界线。平面立体与平面立体的交线实际上是平面与平面相交的交线,为空间折线,其求法在第3章中已讨论过;平面立体与曲面立体的交线实际上是平面与曲面相交的截交线,为若干段平面曲线组成的组合截交线。......

2025-09-29

组合式凹模是由两个或两个以上的零件组合而成的。这种凹模改善了加工性,减少了热处理变形,节约了制作模具的贵重钢材。但结构复杂,装配调整比较麻烦,塑件表面可能留有镶拼痕迹,组合后的型腔牢固性较差。因此,这种凹模主要用于形状复杂的塑件的成型。

组合式凹模的组合形式很多,常见的有以下几种。

1.嵌入式组合凹模

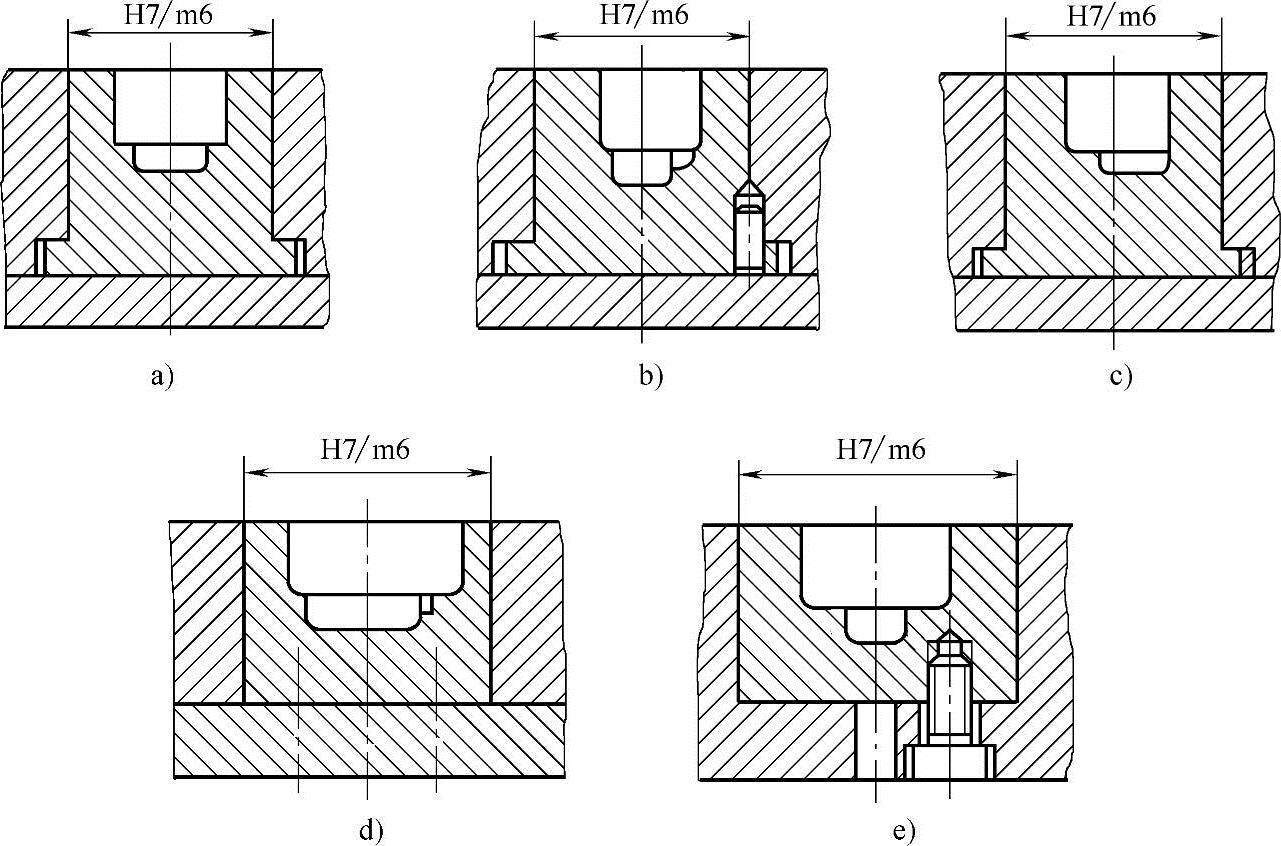

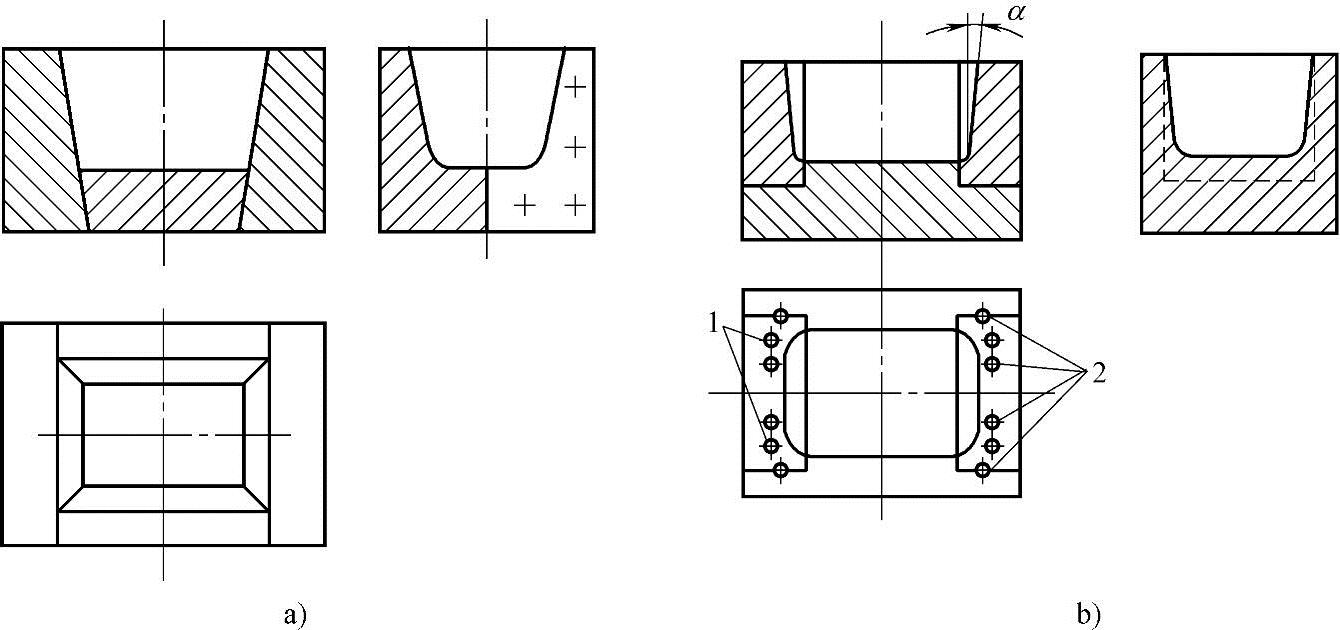

(1)整体嵌入式组合凹模 对于小型塑件采用多型腔塑料模成型时,各单个凹模一般采用冷挤压、电加工和电铸等方法制成,然后整体嵌入模中,其结构如图6⁃2所示。其中,图6⁃2a、b、c所示为通孔台肩式,凹模带有台肩,从下面嵌入凹模固定板,再用垫板螺钉紧固。如果凹模镶件是回转体,而型腔是非回转体,则需要用销钉或键止转定位。图6⁃2b所示是销钉定位,结构简单,装拆方便。图6⁃2c所示是键止转定位,接触面大,止转可靠。图6⁃2d所示是通孔无台肩式,凹模嵌入固定板内用螺钉与垫板固定。图6⁃2e所示是非通孔的固定形式,凹模嵌入固定板后直接用螺钉固定在固定板上,为了不影响装配精度,使固定板内部的气体充分排除及装拆方便,常常在固定板下部设计有工艺通孔,这种结构可省去垫板。

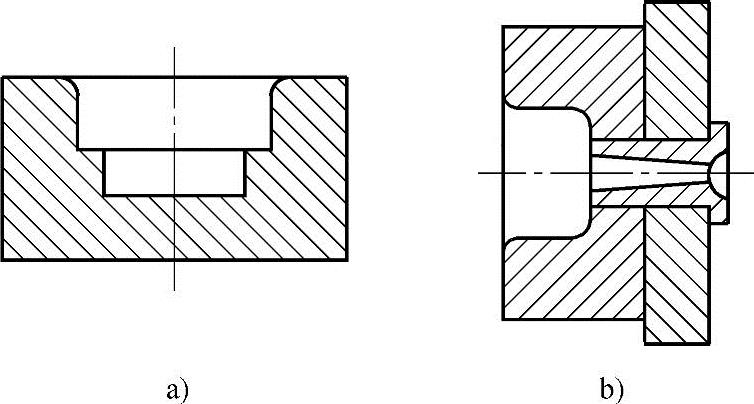

图6⁃1 整体式凹模

图6⁃2 整体嵌入式组合凹模

a)、b)、c)通孔台肩式 d)通孔无台肩式 e)非通孔的固定形式

这种凹模形状及尺寸的一致性好,更换方便,加工效率高,可节约贵重金属,但模具整体体积较大,需用特殊的加工法。

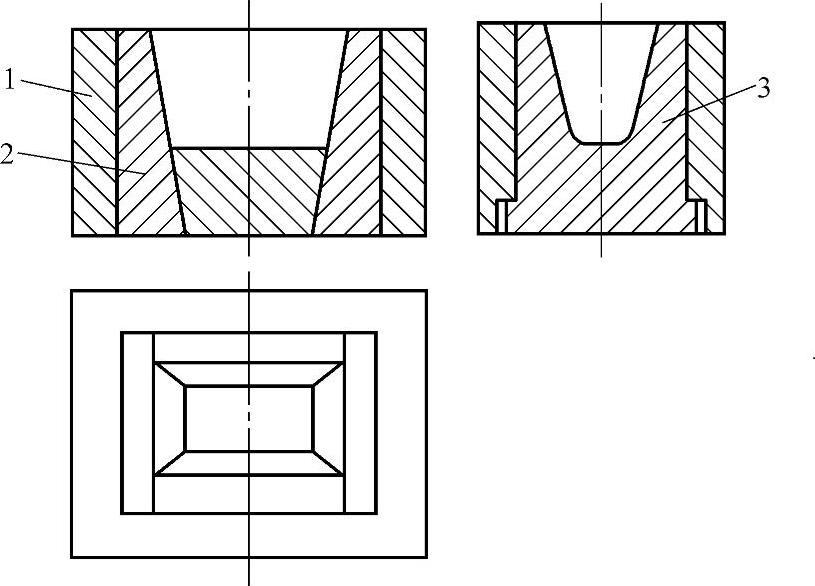

(2)局部镶嵌式组合凹模 为了加工方便或由于型腔某一部位容易磨损,需要更换部位采用局部镶嵌的办法,如图6⁃3所示,此部位的镶件可单独制成,然后嵌入模体。

2.镶拼式组合凹模

为了便于机械加工、研磨、抛光和热处理,整个凹模可由多个部分镶拼而成。镶拼的方法如下。

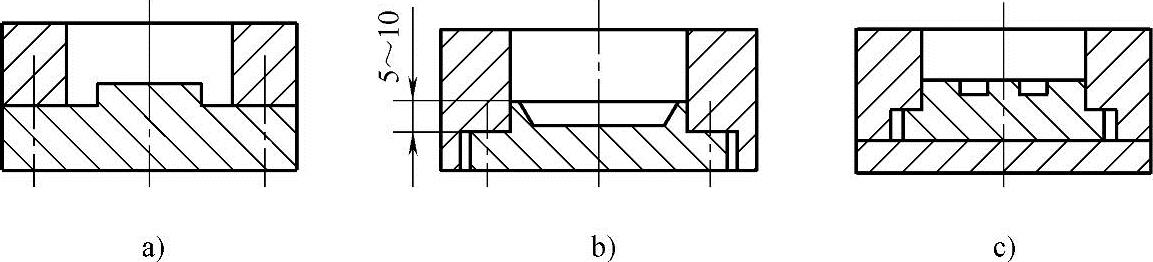

(1)当凹模型腔底部形状比较复杂或者尺寸较大时,可将凹模做成穿孔,再镶上底部,如图6⁃4所示。图6⁃4a所示的镶拼式结构简单,但结合面要求平整,以防挤入塑料,飞边加厚,造成脱模困难,同时还要求底板应有足够的强度及刚度,以免变形而挤入塑料。图6⁃4b、c所示的结构采用圆柱形配合面,塑料不易挤入,但制造比较费时。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6⁃3 局部镶嵌式组合凹模

图6⁃4 凹模底部镶拼结构

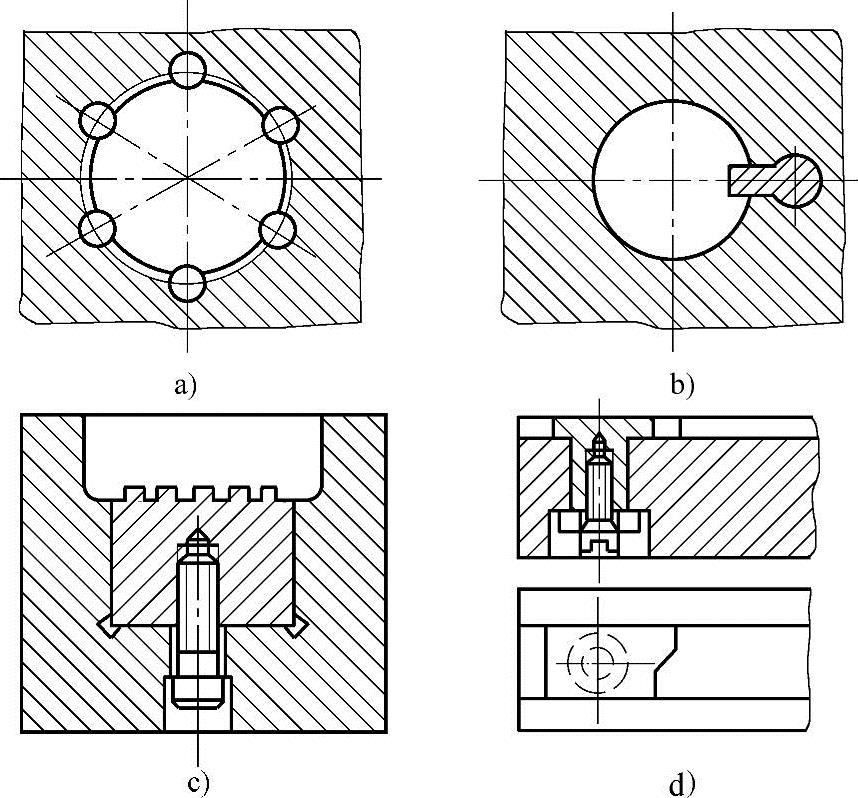

(2)如塑件结构需要,也可将凹模侧壁做成镶拼的,如图6⁃5所示,其中U形部分为穿孔的槽形,便于加工和抛光,侧壁镶块配合面经磨削抛光后,用销钉和螺钉定位坚固。这种侧壁镶拼结构的凹模适用于中、小型塑件。

图6⁃5 凹模侧壁镶拼结构

1—螺钉 2—销钉

(3)对于大型型腔,由于塑料的压力很大,螺钉易被拉伸变形或剪切变形。为此,可将侧壁镶拼部分压入模套中,如图6⁃6所示。但这样却增加了模具的尺寸和质量。

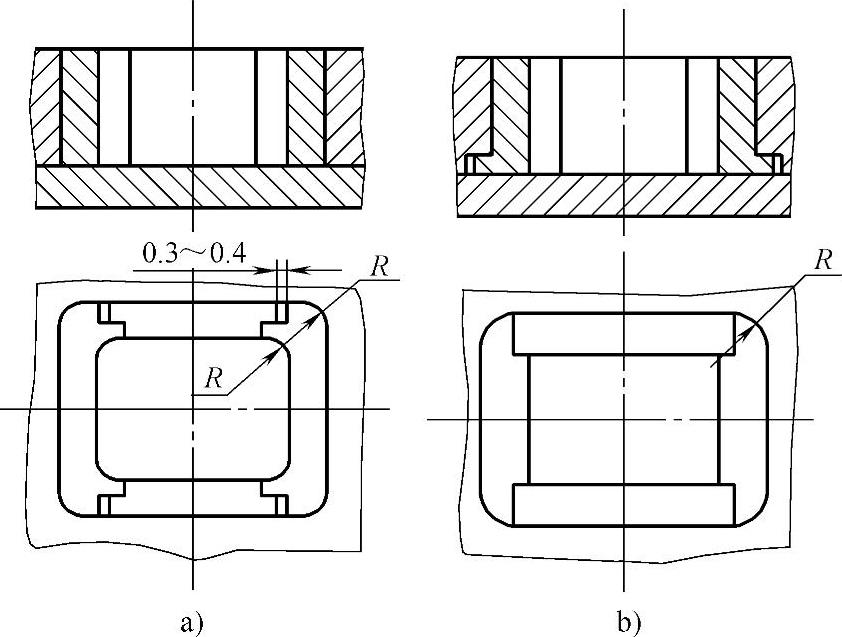

对于大型和形状复杂的凹模,可将它的四壁和底部分别加工后压入模板,如图6⁃7所示。侧壁之间采用扣锁连接以保证装配的准确性,减少塑料挤入。在侧壁连接处的外侧做成0.3~0.4mm的间隙,使内侧连接紧密。此外,四角镶件的转角半经R应大于模板的转角半径r。

图6⁃6 凹模侧壁镶拼结构

1—模套 2、3—侧壁镶拼块

图6⁃7 凹模四壁镶拼结构

相关文章

组合体的组合形式通常分为叠加和切割两种。图5-2组合体的表面连接方式图5-3表面共面图5-4表面不共面2.相切所谓相切,是指两基本体表面在某处的连接是光滑过渡的,不存在明显的分界线。平面立体与平面立体的交线实际上是平面与平面相交的交线,为空间折线,其求法在第3章中已讨论过;平面立体与曲面立体的交线实际上是平面与曲面相交的截交线,为若干段平面曲线组成的组合截交线。......

2025-09-29

一般地,刀库容量为16、20、24和30把。M06换刀的宏程序:3.圆盘式刀库圆盘式刀库又称盘式刀库,主要由刀库、换刀机械手和驱动装置组成。图6-17 圆盘式刀库常见布置形式1)图6-17a的刀具径向布置,占用空间较大,且刀库的位置受限制,一般放置在机床立柱上端。......

2025-09-29

与凸模配合并直接对制件进行分离或成形的工作零件称为凹模。冲异形孔时,圆形凹模须有定位措施,以防止凹模转动。该凹模外形为无台肩的圆形,采用压配合dn4压入凹模固定板。为便于压入,凹模上端3mm范围内也微带斜度或加工出d-0.013-0.025。......

2025-09-29

在多工位级进模中,垫板可分为固定板垫板、卸料板垫板和下模板垫板三类。固定板垫板承受凸模的作用力,保证弹簧有足够的压缩行程;卸料板垫板承受卸料组件和卸料板镶块的冲击载荷;下模板垫板承受凹模或凹模镶件的作用力。通常在多工位级进模设计中为了安全可靠,一般都设置有垫板的模具结构。垫板的厚度一般取8~18mm。对于分段式垫板,厚度尺寸要保持一致。......

2025-09-29

平面磨床分为以下几种类型。磨削时,圆形电磁吸盘将工件吸在一起作单向匀速旋转,砂轮除高速旋转外,还在圆台外缘和中心之间作往复运动,以完成磨削进给。图13-1e所示为直线贯穿式双端面磨床,适用于磨削轴承环、垫圈和活塞环等工件的平面,生产效率极高。......

2025-09-29

一个滚动轴承不可能无限期运转下去,在运转过程中,由于各种原因会使轴承损坏。滚动轴承最终疲劳剥落是不可避免的,事实上在安装、润滑、密封正常的情况下,绝大多数轴承的破坏是疲劳破坏。以上三种破坏形式是常见的主要破坏形式。防止滚动轴承三种主要破坏形式可通过以下途径:疲劳破坏可由额定动载荷限定其承载能力;塑性变形可由额定静载荷限定其承载能力;磨损可由限定其磨损量的大小来决定其承载能力。......

2025-09-29

连续拉深凸、凹模间隙是指凸、凹模横向尺寸的差值,通常叫拉深间隙。图4-36 带凸缘拉深有关尺寸图4-37 凸、凹模间隙因此拉深的凸、凹模间隙值可以按如下条件选用:1)拉深的凸模及凹模的单边间隙为式中 C———凸、凹模之间的单边间隙;dd———凹模直径;dP———凸模直径。表4-45 有压边圈拉深时的单边间隙值(续)注:1.t为材料厚度,取材料允许偏差的中间值。......

2025-09-29

当支承主要承受径向载荷时,可采用深沟球轴承。此种一端固定、一端游动的支承组合形式应用非常广泛。在一些特殊场合如需要轴向自动调位,用以补偿由于加工及安装带来的磨损不均匀,可采用两个游动支承的组合方式,即轴向不定位。图3-4 两个游动支承的组合......

2025-09-29

相关推荐