粘合机体积大,要保持机器平稳,安装时必须校正水平。一般讲,温度过高易引起衣料变质、热缩性大、粘合剂老化、粘合后脆裂;但温度过低,达不到粘合强度,效率低。压力过大,粘合剂浸透面料、破坏手感而影响质量;压力过小,影响粘合强度。时间或速度选择不当,也易造成不良后果。......

2023-06-22

1.排气系统的设计

型腔内气体的来源,除了型腔内原有的空气外,还有因塑料受热或凝固而产生的低分子挥发气体。塑料熔体向注射模型腔填充过程中,尤其是高速注射成型和热固性塑料注射成型时,必须把这些气体顺序排出,否则,不仅会引起物料注射压力过大,熔体填充型腔困难,造成充不满型腔,而且部分气体还会在压力作用下渗进塑料中,使塑件产生气泡,而导致组织疏松,熔接不良,甚至还会由于气体受到压缩,温度急剧上升,进而引起周围塑料熔体烧灼,使塑件局部炭化和烧焦。在模具设计时,要充分考虑排气问题。

一般来说,对于结构复杂的模具,事先较难估计发生气阻的准确位置。所以,往往需要先通过试模来确定其位置,再开排气槽。排气槽一般开设在型腔最后被充满的地方。

排气的方式有开设排气槽排气、利用成型零件配合间隙排气和开设排气塞排气。

(1)排气槽排气 开设排气槽排气,通常遵循下列原则。

1)排气槽宜开设在分型面上,分型面上因排气槽而产生的飞边易随塑件脱出。

2)排气槽的排气口不能正对操作人员,以防熔料喷出而发生工伤事故。

3)排气槽宜开设在靠近嵌件和塑件最薄处,因为这样的部位最容易形成熔接痕,宜开设排气槽排出气体,并排出部分冷料。

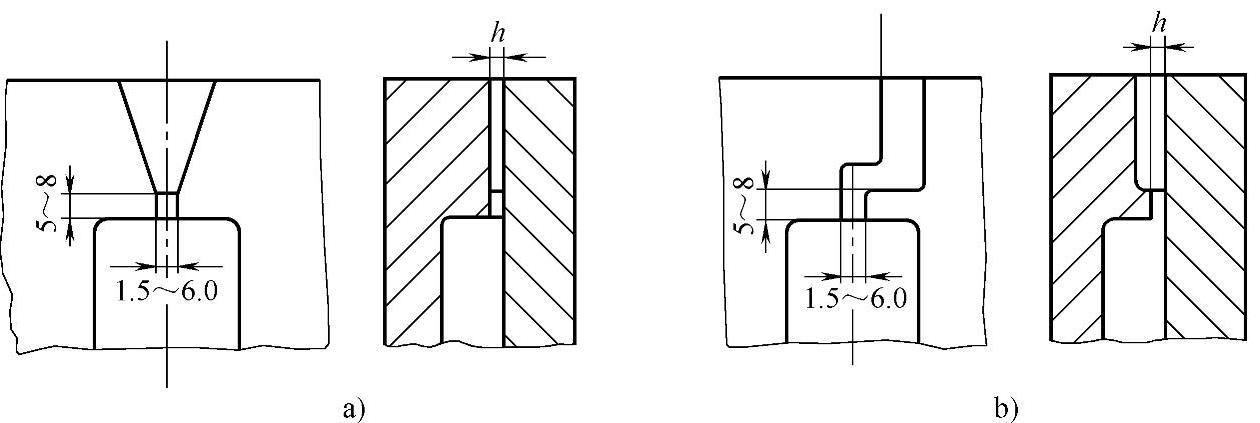

分型面上的排气槽如图5⁃51所示。图5⁃51a所示为离开型腔5~8mm后设计成开放的燕尾式,以便排气顺利、通畅。图5⁃51b所示的形式是为了防止排气槽对着操作工人注射时,熔料从排气槽喷出而引发人身事故,因此将排气槽设计成离型腔5~8mm后拐弯的形式。分型面上排气槽的深度h,见表5⁃7。

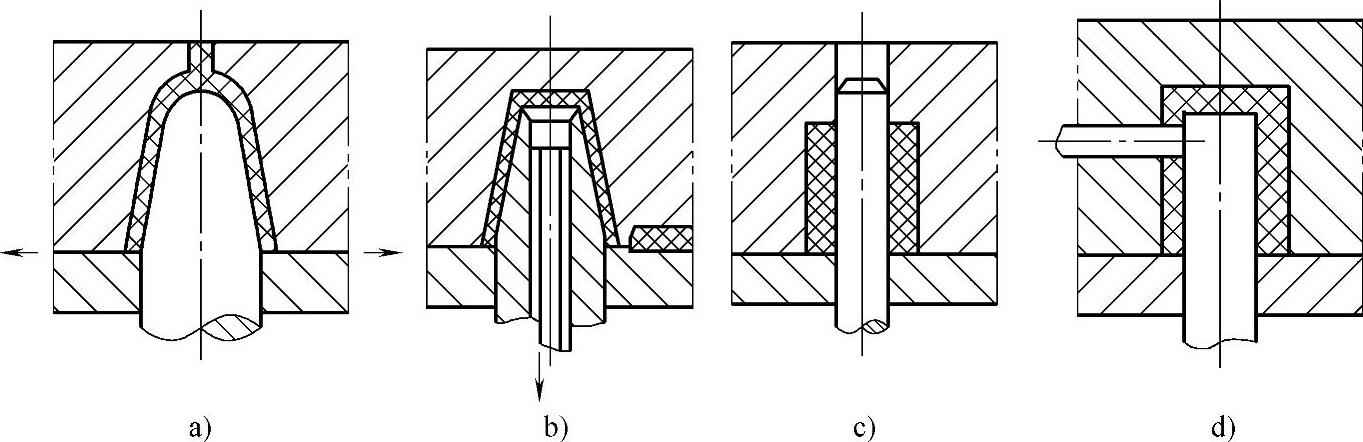

(2)模具零件配合间隙排气 大多数情况下,可利用模具分型面或模具零件间的配合间隙自然地排气,可不另设排气槽,特别是中、小型模具。图5⁃52所示是利用分型面及成型零件配合间隙排气的几种形式,间隙的大小和排气槽一样,通常为0.02~0.04mm。

图5⁃51 分型面上的排气槽

表5⁃7 分型面上排气槽的深度

图5⁃52 模具零件配合间隙排气

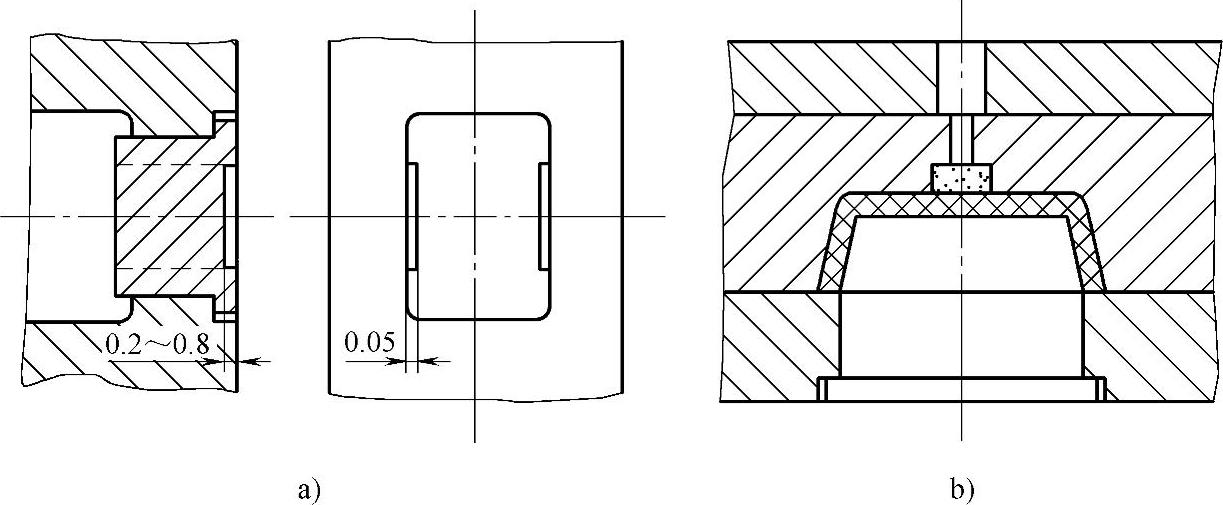

(3)排气塞排气 尺寸较深且窄的型腔,气阻位置往往出现在型腔底部,这时可采用排气塞排气,如图5⁃53a所示,即模具结构采用镶拼方式,并在镶件上制作排气间隙。排气塞也可以用烧结金属块制成,如图5⁃53b所示。

图5⁃53 利用排气塞排气

注意,无论是排气间隙、排气槽还是排气塞,均应与大气相通。

2.引气系统的设计

排气是塑件成型的需要,而引气是塑件脱模的需要。对于大型深腔壳体类塑件,注射成型后,型腔内的气体被排除,塑件表面与型芯表面之间在脱模过程中形成真空,难于脱模。若强制脱模,会使塑件变形或损坏,因此,必须引入气体,即在塑件与型芯之间引如空气,使塑件顺利脱模。

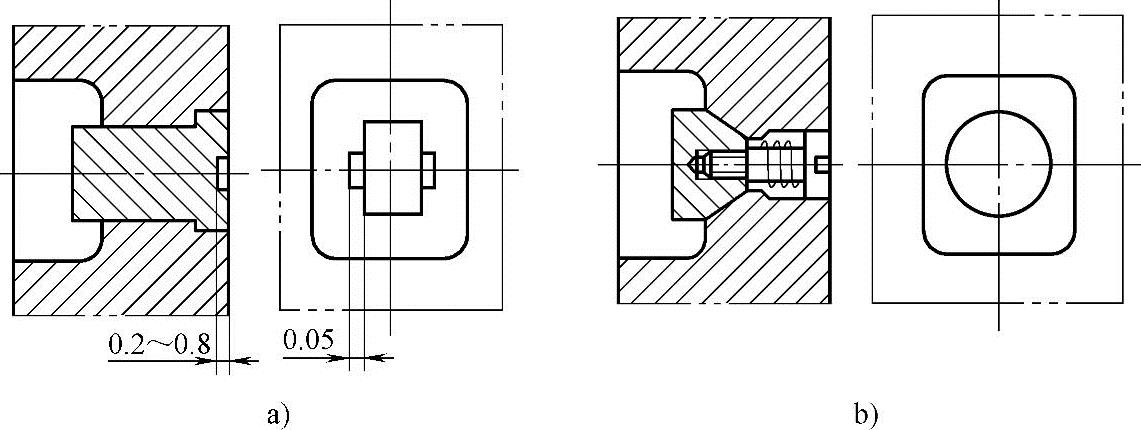

常见的引气装置形式有镶嵌式侧隙引气和气阀式引气两种,如图5⁃54所示。在利用成型零件配合间隙排气的场合,排气间隙也可为引气间隙。

图5⁃54 引气装置的形式

a)镶嵌式侧隙引气 b)气阀式引气

有关塑件成型方案拟定与模具设计的文章

粘合机体积大,要保持机器平稳,安装时必须校正水平。一般讲,温度过高易引起衣料变质、热缩性大、粘合剂老化、粘合后脆裂;但温度过低,达不到粘合强度,效率低。压力过大,粘合剂浸透面料、破坏手感而影响质量;压力过小,影响粘合强度。时间或速度选择不当,也易造成不良后果。......

2023-06-22

硬件测试系统包含本项目所使用的硬件设备,主要包括传感器、信号调理器、数据采集设备和计算机等部分。物流包装材料无害化生产过程数据采集系统硬件设备主要包括塑料注塑成型机、计算机、数据采集卡、传感器、信号调理器等。通过数据采集卡获取数据是主要的渠道,系统采用了NI公司基于PCI总线的数据采集卡PCI6221以及USB接口的数据采集卡USB6221,采集卡集成了A-D转换和数字I/O等功能。图6-13 测试系统硬件设计方案表6-3 采集所用的各种传感器......

2023-07-02

2.PLC系统设计基本方法不同编程人员面对同一个工程有着不同的编程方式,因而当我们需要开发程序的时候,如何得出最优解法是需要靠我们不断地累积与钻研的,下面介绍一些比较常用的编程手法与思路,以供大家参考。......

2023-06-15

阳极保护系统必须经过仔细地设计,因为这种保护方法只在有活性-钝性的阳极极化情况下才有效。如果阳极保护方法使用不当,可能会加速腐蚀。根据阳极极化曲线,确定保护电位范围和所需的电流密度。硫酸贮槽的阳极保护就是通过采用较小的致钝电流密度同时延长钝化时间来建立钝化状态的。......

2023-06-23

在几何量计量领域内,测量基准包括长度基准和角度基准。图3-1是国家标准规定的长度量值的传递系统,通过线螺纹和量块这两个主要媒介把基准波长向下传递,传递的媒介不同,基准要求也不相同。在实际应用中,为了测量方便,角度基准的实物基准常采用特殊合金钢和石英玻璃制成的多面棱体,并建立了角度量值的传递系统。图3-4所示为角度量值传递系统。量块主要用作尺寸传递系统中的中间标准量具,或作为标准件调整仪器的零位。......

2023-06-15

图7-17 气缸和进气系统模型按照对图7-17所示的进气系统长度为L、气缸容积为V的进气系统和发动机模型进行分析。进气系统内气体的容积如同弹簧来回发生改变。图7-19 进气系统长度和发动机转速的关系3.脉动效应惯性效应是利用在进气行程中返回气门附近的最初压力波产生的。因此可以有效地利用进气系统的长度。......

2023-06-28

宽带通优化设计SSDC的控制系统由换流母线三相瞬时电压测量环节、次同步频率变换环节、带通滤波器、优化设计相位补偿及比例放大环节组成,该SSDC的输入信号为呼辽HVDC整流站换流母线的交流三相电压。图7-20 宽带通优化设计SSDC控制系统结构在理论和实现方法上,上述SSDC的两种设计都是可以实现的,并且能为待研发电机组提供较好的电气正阻尼,但是宽带通优化设计SSDC具有更强的通用性和工程实用价值。......

2023-06-22

HFC系统的典型结构如图11.17所示,它由馈线网、配线网和用户引入线3部分组成。图11.17典型HFC网络结构①馈线网是指从前端(局端)至光节点之间的部分,大致对应CATV 网的干线段。与传统CATV 网不同的是,HFC系统的分支器允许交流电源通过,以便为用户话机提供振铃电流。图11.18给出了HFC技术的一个典型应用示例,它采用调制技术和模拟传输技术实现话音、数据和视频业务的综合接入。图11.18HFC系统原理示意图......

2023-06-26

相关推荐