注射压力过高,制件可能产生飞边,脱模困难,影响制件的表面粗糙度,使制件产生较大的内应力,甚至成为废品,同时还会影响到注射装置及传动系统的设计。注射压力的大小要根据实际情况选用。采用中间直径的螺杆,其注射压力范围在100~130MPa;采用大直径的螺杆,注射压力在65~90MPa范围内;采用小直径的螺杆,其注射压力在120~180MPa的范围内。注射压力的计算如下:式中 p0——油压;D0——注射液压缸内径;D——螺杆(柱塞)外径。......

2023-06-23

有些塑件上虽然有侧向的通孔及凹凸形状,但还有更特殊的要求,如模具上需要设置螺纹型芯或螺纹型环等,这样的模具有时很难用侧向抽芯机构来实现侧向抽芯的要求。为了简化模具结构,将不采用斜导柱、斜滑块等机构,而是在型腔的局部设置活动镶件。开模时,这些活动镶件不能简单地沿开模方向与塑件分离,必须在塑件脱模时连同塑件一起移出模外,然后通过手工或用专门的工具将它与塑件分离,在下一次合模注射之前重新将其放入模具内。

采用活动镶件结构形式的模具,其优点是不仅省去了斜导柱、斜滑块等复杂结构的设计与制造,使模具外形缩小,大大降低了模具的制造成本,更主要的是在某些无法采用斜滑块结构的情况下,必须使用活动镶件结构形式。这种结构形式的缺点是操作时安全性差,生产率较低。

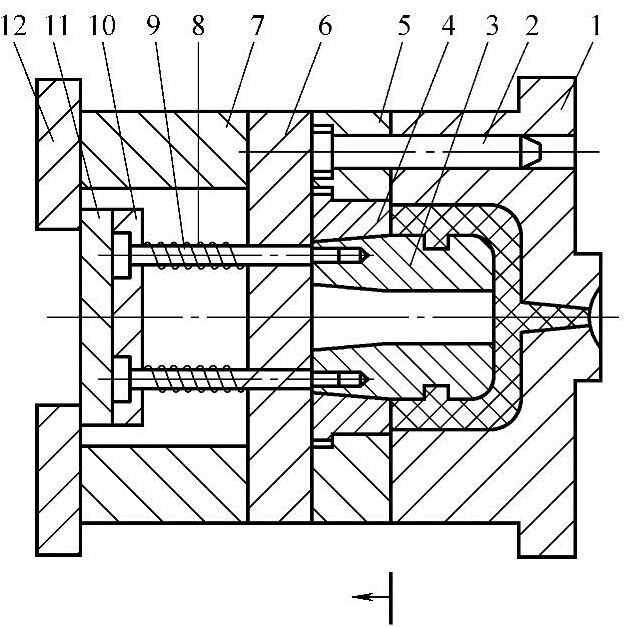

图5⁃10所示为带有活动镶件的注射模,开模时,塑件包在型芯4和活动镶件3上随动模部分向左移动而脱离定模板1。当脱开一定距离后,推出机构开始工作,设置在活动镶件3上的推杆9将活动镶块连同塑件一起推出型芯脱模。合模时,推杆9在弹簧8的作用下复位,推杆复位后动模板停止移动,然后由人工将活动镶件重新插入镶件定位孔中,再合模后进行下一次注射动作。

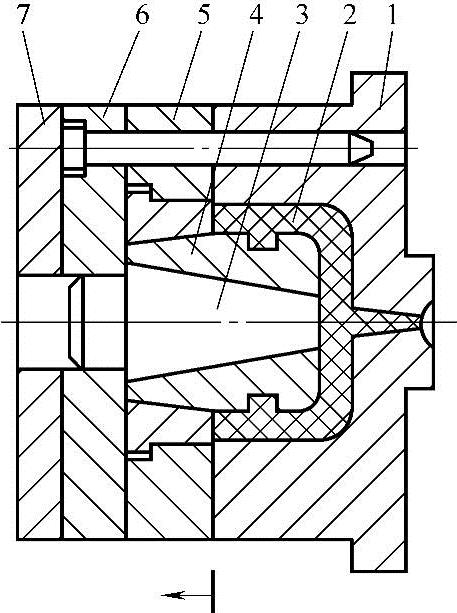

图5⁃11所示是另一种形式的活动镶件的模具。开模时,模具沿分型面打开,塑件2、定位芯3和活动镶件4一起在定模板1内,然后人工将它们一起从定模型腔内取出,再从活动镶件4中取出定位芯3,于是活动镶件便可从塑件上取下。

图5⁃10 带活动镶件的注射模具(一)

1—定模板 2—导柱 3—活动镶件 4—型芯(凸模) 5—动模板 6—支承板 7—垫块 8—弹簧 9—推杆 10—推杆固定板 11—推板 12—动模座板

图5⁃11 带活动镶件的注射模具(二)

1—定模板 2—有内凸台的塑件 3—定位芯 4—活动镶件 5—动模板 6—支承板 7—动模座板

图5⁃12所示为又一种结构形式的带有活动镶件的注射模具,该模具是点浇口的双分型面注射模具。由于塑件的内侧有一局部圆环,所以无法设置斜导柱或斜滑块,故采用活动镶件12,在合模前由人工将镶件定位于动模板16中。为了便于安装镶件,应使推出机构先复位,为此,在四个复位杆上安装了四个弹簧5。

图5⁃12 带活动镶件的注射模具(三)

1—动模座板 2—推板 3—推杆固定板 4—垫块 5—弹簧 6—支承板 7—复位杆 8—导柱 9、18—推杆 10—导套 11—定模座板 12—活动镶件 13—型芯 14—浇口套 15—定模板 16—动模板 17—定距导柱

对于成型带螺纹塑件的注射模具,可以采用螺纹型芯或螺纹型环。螺纹型芯或螺纹型环实质上也是活动镶件。开模时,螺纹型芯或螺纹型环随塑件一起被推出机构推出模外,然后用手工或专用工具将螺纹型芯或螺纹型环从塑件中旋出,再将其放入型腔中进行下一次注射成型。

设计带有活动镶件的注射模具时应注意以下几点。

1)活动镶件在模具中应有可靠的定位,它和安放孔的配合面一般应设计成3°~5°的斜面,以保证配合间隙。

2)由于脱模工艺的需要,有些模具在活动镶件的下面需要设置推杆。

3)开模时将活动镶件推出模外后,为了下一次安放活动镶件,推杆必须预先复位,否则活动镶件将无法放入安装孔内。

图5⁃10中的弹簧8和图5⁃12中的弹簧5便能起到使推出机构预先复位的作用。此外,也可以将活动镶件设计成在合模时部分与定模分型面接触,在推杆将其推出时并不全部推出安装孔,还保留一部分(但应方便取件),以便安装活动镶件。合模时,由定模分型面将活动镶件全部推入所安放的孔内,这种设计方法往往是将推杆与活动镶件用螺纹连接。活动镶件放在模具中容易滑落的位置时(如立式注射机的上模或合模时受冲击振动较大的卧式注射机的动模一侧有活动镶件插入时),应有弹性连接装置加以稳定,以免合模时镶件落下或移位造成塑件报废或模具损坏。为了防止由于活动镶件没有完全到位而发生事故损坏型腔,活动镶件的硬度应略低于型腔的硬度。

有关塑件成型方案拟定与模具设计的文章

注射压力过高,制件可能产生飞边,脱模困难,影响制件的表面粗糙度,使制件产生较大的内应力,甚至成为废品,同时还会影响到注射装置及传动系统的设计。注射压力的大小要根据实际情况选用。采用中间直径的螺杆,其注射压力范围在100~130MPa;采用大直径的螺杆,注射压力在65~90MPa范围内;采用小直径的螺杆,其注射压力在120~180MPa的范围内。注射压力的计算如下:式中 p0——油压;D0——注射液压缸内径;D——螺杆(柱塞)外径。......

2023-06-23

对于一定的塑件,当选择了适当的塑料品种、成型方法及成型设备,设计了合理的成型工艺过程和塑料模具结构之后,在生产中,工艺条件的选择和控制就是保证成型顺利和塑件质量的关键。注射成型最主要的工艺参数是温度、压力和时间。因此,注射压力和保压时间对熔体充模及塑件的质量影响极大。注射压力的大小取决于塑料品种、注射机类型、模具结构、塑件的壁厚和流程及其他工艺条件,尤其是浇注系统的结构和尺寸。......

2023-06-30

本实例将介绍一款飞机下壳的模具设计过程。该模型中有通孔,在上下开模时,此通孔的轴线方向就与开模方向垂直,这样就会形成型腔与产品模型之间的干涉,所以必须设计滑块;开模时,先将滑块由侧面移出,然后才能移动产品,使该零件顺利脱模,另外考虑到在实际生产中易于磨损的结构部件,所以在本实例中还在型腔与型芯上设计了多个镶件,从而保证在磨损后便于更换。图9.1 飞机下壳的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。......

2023-06-25

减速箱箱体是典型的箱体类零件,结构特点是形状复杂,薄壁,需加工多个平面孔系和螺孔等,且刚度低,受力、热等因素影响易产生变形。减速箱箱体零件的工作条件比较恶劣,受载货量和行驶路面的影响,主要承受着振动和冲击力。......

2023-06-24

6)材料价格要低廉,在不影响零件使用性能的情况下,应尽量选用价格较低的材料,以降低冲压件成本。在成批或大量生产中,材料费用约占冲压件成本的70%,可见材料的价格对冲压件成本的影响之大。3)材料的厚度公差应符合国家规定的标准。同时,所选材料,其内部组织状况和化学成分都应达到相应标准。......

2023-06-26

通过粗略估计光伏系统总发电量可以确定逆变器的数目。一般来说,逆变器的额定功率应近似等于光伏系统的发电功率,但也有一些偏差,式5-6可以作为逆变器设计容量的范围:0.7×P pv<P invDC<1.2×P pv(5-6)式中 P pv——并网逆变器的额定功率;P invDC——光伏板发电功率。当逆变器设计功率小于光伏系统功率时,应特别注意逆变器的超负荷情况,绝不允许逆变器输入电压超压。......

2023-07-02

例如,对于图5111所示的中、小型简单罩盖类塑件,因不允许侧抽芯,如果选用侧浇口,当不采用点浇口等需双分型面注射模的浇口时,则可以选择采用图51所示的单分型面注射模具结构,其模具结构简单、制造成本低、制造周期短。如选用点浇口,则必须采用双分型面的注射成型模具。......

2023-06-30

相关推荐