图4-15箱盖的浇注位置2. 确定分型面的原则铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。......

2025-09-29

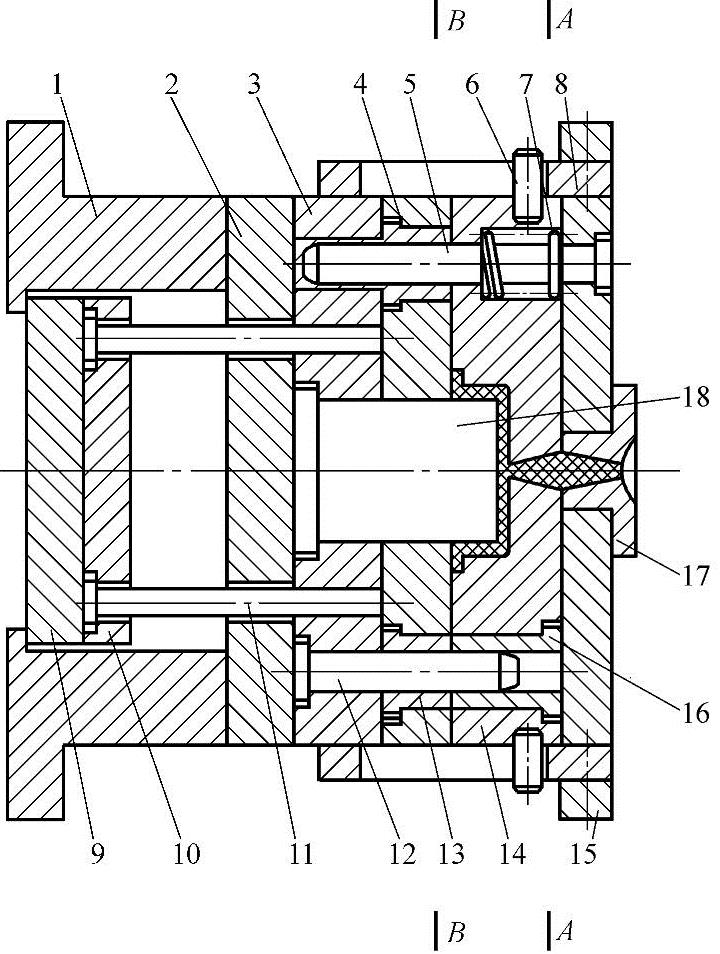

双分型面注射模具有两个分型面,如图5⁃4所示。A—A为第一分型面,分型后浇注系统凝料由此脱出。B—B为第二分型面,分型后塑件由此脱出。与单分型面注射模具相比,双分型面注射模具在定模部分增加了一块可以局部移动的定模型腔板,所以也称三板式(动模板、定模型腔板、定模座板)注射模具。双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具。开模时,定模型腔板与定模座板进行定距离分离,以便在这两模板之间取出浇注系统凝料。

1.工作原理

开模时,注射机开合模系统带动动模后移,如图5⁃4所示。由于弹簧7的作用,模具首先在A—A分型面分型,定模型腔板14随动模一起后移,主浇道凝料随之拉出。当动模部分移动一定距离后,固定在定模型腔板14上的限位销6与定距拉板左端接触,使中间板停止移动。动模继续后移,B—B分型面分型。因塑件包紧在型芯18上,这时浇注系统凝料在浇口处自行拉断,然后在A—A分型面之间自行脱落或由人工取出。动模部分继续后移,当注射机的推杆接触推板9时,推出机构开始工作,推件板4在推杆11的推动下将塑件从型芯上推出,塑件在B—B分型面间落下。

2.设计注意事项

1)双分型面注射模具使用的浇口一般为点浇口,截面积较小,通道直径只有0.5~1.5mm。浇口过小,则熔体流动阻力太大,浇口也不易加工;浇口过大,则浇口不容易自动拉断,且拉断后会影响塑件的表面质量。

图5⁃4 双分型面注射模具的结构

1—支架 2—支承板 3—型芯固定板 4—推件板 5—导柱 6—限位销 7—弹簧 8—定距拉板 9—推板 10—推杆固定板 11—推杆 12—导柱 13—导套 14—定模型腔板 15—定模座板 16—导套 17—浇口套 18—型芯

2)A—A分型面的分型距离应保证浇注系统凝料能顺利取出。一般A—A分型面的分型距离s为

s=s′+(3~5) (5⁃1)

式中 s′——浇注系统凝料在合模方向上的长度(mm)。

3)在一般的注射模具中,动、定模之间的导柱既可设置在动模一侧,也可设置在定模一侧,视具体情况而定。通常将导柱设置在型芯凸出分型面最长的那一侧。而对于双分型面注射模具,为了定模型腔板在工作过程中的导向和支承,所以在定模一侧即一定要设置导柱。如该导柱同时对动模部分导向,则导柱导向部分的长度L应按下式计算,即

L≥s+H+h+(8~10) (5⁃2)

式中 s——A—A分型面的分型距离(mm);

H——定模型腔板厚度(mm);

h——型芯凸出分型面的距离(mm)。(https://www.chuimin.cn)

如果定模部分的导柱仅对定模型腔板起支承和导向作用,则动模部分还应设置导柱,用于对定模型腔板的导向,这样动、定模部分才能合模导向。如果动模部分是推件板脱模,则动模部分一定要设置导柱,用于对推件板进行支承和导向。在上述情况下,导柱导向部分的长度必须正确设计。

4)双分型面注射模具两次分型的方法较多,除了上述介绍的弹簧定距拉板式外,还有许多形式,如定距拉杆式、定距导柱式和摆钩式等。

图5⁃4所示为弹簧定距拉板式两次分型机构,此方法适用于一些中、小型模具。两次分型机构中的弹簧应布置4个,弹簧的两端应并紧且磨平,弹簧的高度应一致,并尽可能对称布置于A—A分型面上模板的四周,以保证分型时定模型腔板受到的弹力均匀,移动时不被卡死。定距拉板一般采用两块,对称布置于模具两侧。

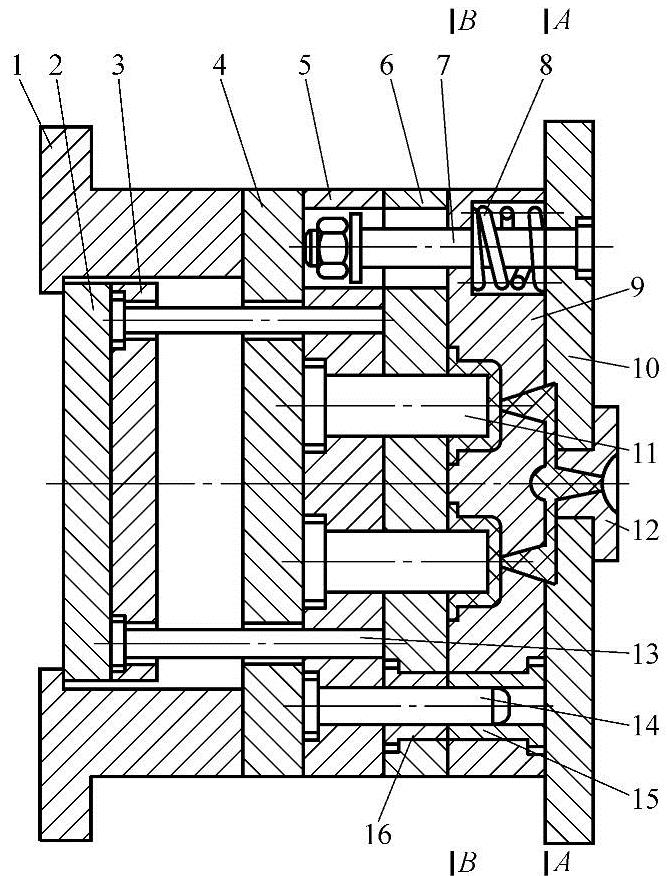

图5⁃5所示为弹簧分型定距拉杆式双分型面注射模具的结构,其工作原理与图5⁃4所示的双分型面注射模具基本相同,只是定距方式不同,即拉杆式定距是采用拉杆端部的螺母来限定定模型腔板的移动距离。限位拉杆还常兼作定模导柱,此时,它与定模型腔板应按导向机构的要求进行配合导向。

图5⁃5 弹簧分型定距拉杆式双分型面注射模具的结构

1—支架 2—推板 3—推杆固定板 4—支承板 5—型芯固定板 6—推件板 7—限位拉杆 8—弹簧 9—定模型腔板 10—定模板 11—型芯 12—浇口套 13—推杆 14—导柱 15、16—导套

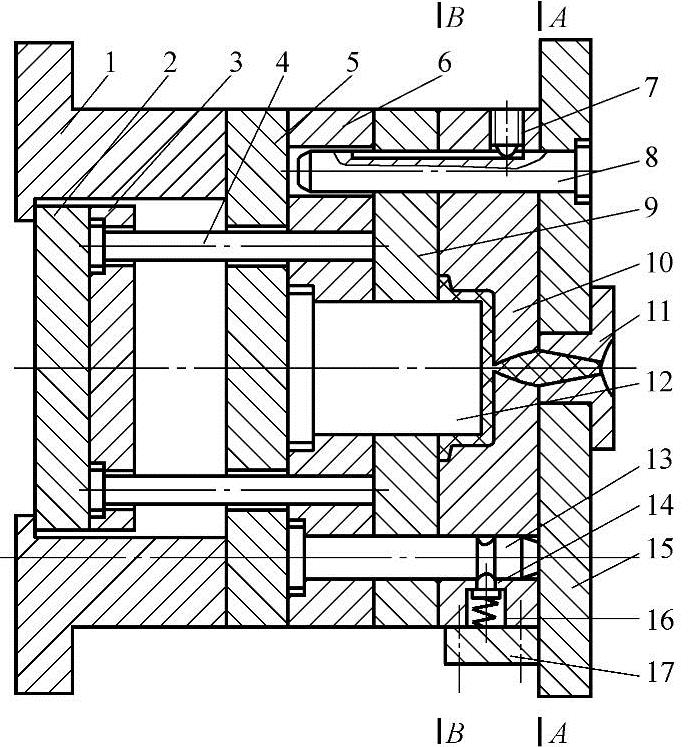

图5⁃6所示为定距导柱式双分型面注射模具的结构。开模时,由于弹簧16的作用使顶销14压紧在导柱13的半圆槽内,以便模具在A—A分型面分型。当定距导柱8上的凹槽与定距螺钉7相碰时,定模型腔板停止移动,迫使顶销14退出导柱13的半圆槽,接着模具在B—B分型面分型。继续开模时,在推杆4的作用下,推件板9将塑件推出。这种定距导柱既能对定模型腔板进行支承和导向,又能对动、定模进行导向,使模板面上的杆孔大为减少。对型面比较紧凑的小型模具来说,这种结构是经济合理的。

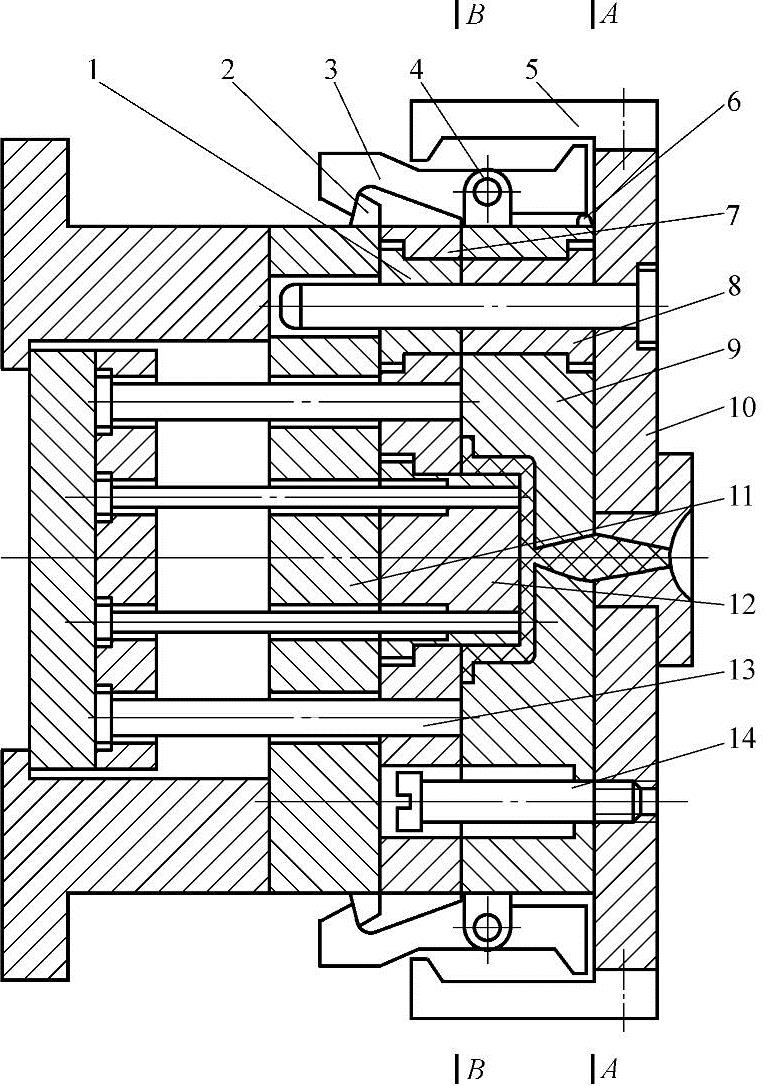

图5⁃7所示为摆钩分型螺钉定距双分型面注射模具的结构。两次分型的机构由挡块2、摆钩3、压块5、弹簧6和限位螺钉14组成。开模时,由于固定在定模型腔板9上的摆钩拉住支承板11上的挡块,模具从A—A分型面分型。开模到一定距离后,摆钩在压块的作用下产生摆动而脱钩,同时定模型腔板9在限位螺钉的限制下停止移动,B—B分型面分型。设计时,摆钩和压块等零件应对称布置在模具的两侧,摆钩拉住动模上挡块2的角度应取1°~3°为宜。

图5⁃6 定距导柱式双分型面注射模具的结构

1—支架 2—推板 3—推杆固定板 4—推杆 5—支承板 6—型芯固定板 7—定距螺钉 8—定距导柱 9—推件板 10—定模型腔板 11—浇口套 12—型芯 13—导柱 14—顶销 15—定模板 16—弹簧 17—压块

图5⁃7 摆钩分型螺钉定距双分型面注射模具的结构

1、8—导套 2—挡块 3—摆钩 4—转轴 5—压块 6—弹簧 7—推件板 9—定模型腔板 10—定模板 11—支承板 12—型芯 13—推杆 14—限位螺钉

相关文章

图4-15箱盖的浇注位置2. 确定分型面的原则铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。......

2025-09-29

冲压模具种类多,形状结构差异性大,工作条件、使用性能要求不同,因此,对模具材料的选用比较复杂,不能简单地看重某一方面的需要,必须综合考虑才是合理选材。具体选材可按下列方法进行。综上所述,模具材料的选择应根据被加工工件的材料种类、尺寸和形状,模具受力情况,生产批量,复杂程度,精度要求及用途等因素,合理进行选材。......

2025-09-29

然后将文件以文件名“双泡泡袖”另存。图4-149双泡泡袖款式图图4-149双泡泡袖款式图图4-150双泡泡袖结构图图4-150双泡泡袖结构图选中工具,袖口线AD向上2cm画平行线EF。选中工具,生成双泡泡袖袖片纸样和袖头纸样。单击工具,将双泡泡袖纸样保存即可。......

2025-09-29

磨削平行面需要达到的主要技术要求是:平面本身的平面度、表面粗糙度和两平面间的平行度。平行面常用的磨削方法有以下几种。在磨削将结束时,作适当横向移动,可减小工件的表面粗糙度值。粗磨时,采用台阶砂轮可提高垂直进给量;精磨时采用台阶砂轮,可改善砂轮的受力情况,对减小工件表面粗糙度值和平行度误差是有利的。......

2025-09-29

对注射成型机的分类尚无统一的方法和标准,实际中使用较多的分类方法有以下几种。卧式注射成型机的注射装置与合模装置的轴线呈一线水平排列,如图49a所示,目前使用最广、产量最大。一般大、中型注射成型机均采用这种形式。此类注射成型机注射量一般均在60cm3以下。......

2025-09-29

图4-10 模具热处理与表面强化分类1.退火及其目的、应用和分类将钢件加热到临界温度以上20~30℃,保温一定时间后随炉温或在石灰、石英砂中缓慢冷却下来,以得到接近平衡状态组织的一种热处理方法,称为退火。3)细化晶粒,改善性能,并为最终热处理准备良好的金相组织。然后放在空气中自然冷却,这种热处理工艺称为正火。4)作为中碳结构钢制作的较重要零件的预备热处理。......

2025-09-29

冲模是使板料分离或变形的工具。适合生产批量大、精度要求高的冲压件。图5-23模具零件分类按照工序组合程度不同,冲模可分为单工序冲模、复合冲模和连续冲模。图5-25凸缘制件的落料拉深复合模3. 级进冲模压力机在一次行程中,依次在模具几个不同的位置上同时完成多道冲压工序的冲模称为级进模具,又称连续模、跳步模,如图5-26所示。但级进模轮廓尺寸较大,制造较复杂,成本较高,适用于大批量生产小型冲压件。表5-7模具特点续表续表......

2025-09-29

这种关系常称为三面投影图的投影规律,简称三等规律。图2-16三面投影面2.2.2.3三面投影图的对应关系1.度量对应关系三面投影图是在物体安放位置不变的情况下,从三个不同方向投影所得到的,它们共同表达同一物体,因此它们之间存在着紧密的关系。......

2025-09-29

相关推荐