双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具。4)双分型面注射模具两次分型的方法较多,除了上述介绍的弹簧定距拉板式外,还有许多形式,如定距拉杆式、定距导柱式和摆钩式等。图57所示为摆钩分型螺钉定距双分型面注射模具的结构。......

2023-06-30

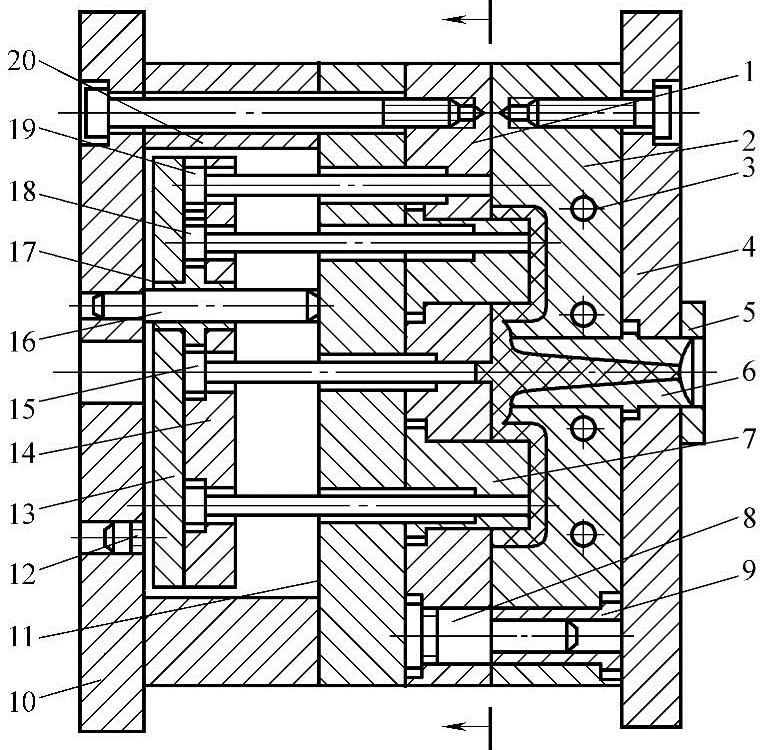

单分型面注射模具也称为二板式注射模具,它是注射模具中结构形式最简单的一种。这种注射模具只有一个分型面,其结构如图5⁃3所示。单分型面注射模具根据需要,既可以设计成单型腔注射模具,也可以设计成多型腔注射模具,因此应用十分广泛。

1.工作原理

合模时,在导柱8和导套9的导向定位下,动模和定模闭合。型腔由定模板2上的凹模与固定在动模板1上的凸模组成,并由注射机合模系统提供的锁模力锁紧。然后注射机开始注射,塑料熔体经定模上的浇注系统进入型腔。待熔体充满型腔并经过保压、补缩和冷却定型后开模。开模时,注射机合模系统带动动模后退,模具从动模和定模分型面分开,塑件包在凸模7上随动模一起后退。同时,拉料杆15将浇注系统的主流道凝料从浇口套中拉出。当动模移动一定距离后,注射机的顶杆接触推板13,推出机构开始动作,使推杆18和拉料杆15分别将塑件及浇注系统凝料从凸模7和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,至此完成一次注射过程。合模时,推出机构靠复位杆复位并准备下一次注射。

图5⁃3 单分型面注射模具的结构

1—动模板 2—定模板 3—冷却水道 4—定模座板 5—定位圈 6—浇口套 7—凸模 8—导柱 9—导套 10—动模座板 11—支承板 12—支承钉 13—推板 14—推杆固定板 15—拉料杆 16—推板导柱 17—推板导套 18—推杆 19—复位杆 20—垫块

2.设计注意事项

1)分型面上开设分流道,既可开设在动模一侧也可开设在定模一侧,还可以开设在动、定模两侧的分型面上,视塑件的具体形状而定。但如果开设在动、定模两侧的分型面上,则必须注意合模时的对中拼合。

2)由于推出机构一般设置在动模一侧,所以应尽量使塑件在分型后留在动模一侧,以便于推出。此外,还要考虑注射成型后塑件对凸模或型芯的包紧力,其大小往往用凸模或型芯被塑料所包住的侧面积的大小来衡量,一般将包紧力大的凸模或型芯设置在动模一侧,包紧力小的凸模或型芯设置在定模一侧。

3)为了让主流道凝料在分型时留在动模一侧,动模一侧必须设置拉料杆。拉料杆有“Z”形和球形等。用“Z”字形拉料杆时,拉料杆应固定在推杆固定板上;用球形拉料杆时,拉料杆应固定在动模板上,而且球形拉料杆仅用于推件板推出机构的模具。

4)推杆的复位有多种方法,如弹簧复位或复位杆复位等,常用的是复位杆复位。

根据具体塑件的实际要求,单分型面注射模具也可增添其他部件,如嵌件、螺纹型芯或活动型芯等。因此,在这种基本形式的基础上,就可演变出其他各种复杂的结构。

有关塑件成型方案拟定与模具设计的文章

双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具。4)双分型面注射模具两次分型的方法较多,除了上述介绍的弹簧定距拉板式外,还有许多形式,如定距拉杆式、定距导柱式和摆钩式等。图57所示为摆钩分型螺钉定距双分型面注射模具的结构。......

2023-06-30

根据前面几单元的学习我们知道,注射模具由成型零部件、合模导向机构、浇注系统、侧向分型与抽芯机构、推出机构、加热和冷却系统、排气系统、支承零部件八个部分组成。在结构零部件中,合模导向机构与支承零部件合称为基本结构零部件,因为二者组装起来可以构成注射模架。任何注射模均可以借用这种模架为基础,再添加成型零部件和其他必要的功能结构件来形成。......

2023-06-30

任务描述对于图6-2-1中的参照模型的结构,创建合适的分型面,使生成的型芯型腔如图6-2-1所示。图6-2-14进入分型面创建环境图6-2-15分型面环境加油站:分型面的定义、形式、作用如下所述。图6-2-16工件的遮蔽为使产品从模腔内顺利取出,模具必须分成公母模两部分,此部分接口称为分型面。分型面的形式有水平、阶梯、斜面、垂直、曲面等多种,需要根据产品的形状结构进行设计;分型面具有分型和排气的作用。......

2023-06-15

带动侧向型芯、型腔移动的机构称为侧向分型与抽芯机构。按侧向分型与抽芯零件不同,可分为斜导柱侧向分型与抽芯机构、斜滑块侧向分型与抽芯机构。斜导柱侧向抽芯结束后,侧型芯滑块应有准确的定位,以便在合模时斜导柱能顺利地插入滑块的斜孔中使滑块复位。......

2023-06-30

图5-3皮下注射刺入法图5-4肌内注射部位2.捏住注射部位来确认肌肉的厚度。5.回抽注射器确定未刺入血管,同时询问患者有无麻感,以避免损伤神经。7.快速拔去注射器后用无菌棉球缓慢按揉后,再行压迫止血。7.解除止血带。7.缓慢地抽吸注射器采集所需的血量。......

2023-12-07

塑料注射模模架按结构特征分为36种主要结构,其中直浇口模架有12种,点浇口模架有16种,简化点浇口模架有8种。点浇口无推料板型分为DAT型、DBT型、DCT型和DDT型,可查阅点浇口无推料板型模架组合形式。简化点浇口模架组合形式,可查阅简化点浇口模架组合形式。......

2023-06-30

图4-15箱盖的浇注位置2. 确定分型面的原则铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。......

2023-06-24

单动卡盘有正爪、反爪和反撑三种装夹方法。用单动卡盘装夹可以达到很高的定心精度,但校正比较麻烦。图12-12 单动卡盘1—卡爪 2—螺杆 3—卡盘体单动卡盘装夹校正时应注意以下几点:1)在卡爪和工件间垫上铜衬片,这样既能避免卡爪损伤工件外圆,又有利于工件的校正。......

2023-06-28

相关推荐